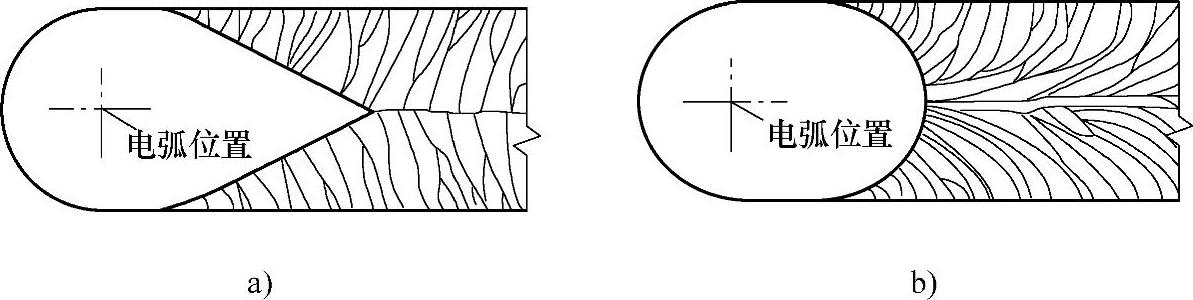

钛的熔点高、热容量大、导热性差,因此焊接时易形成较大的熔池,并且熔池的温度很高。这使得焊缝及热影响区高温停留的时间比较长,晶粒长大倾向严重。因此,钛合金熔焊焊缝金属的特点是生成粗大的柱状β晶粒,这些晶粒是以熔合区边缘的半熔化固相为形核基底背向散热方向外延生长而形成的,如图5-12所示。

图5-12 熔焊焊缝金属晶粒外延生长示意图

a)泪滴形熔池 b)椭圆形熔池

这种柱状β晶粒的形态和尺寸由“竞相生长”过程决定,也取决于焊接熔池的形状。β晶粒沿着最大温度梯度的某一方向优先平行生长,对体心立方结构(bcc)的β晶粒为<100>方向。而β晶粒形态和尺寸直接影响焊缝金属的性能,由于晶粒粗大,降低接头的塑性和断裂韧度,易产生焊接裂纹。尤其是工业纯钛、α钛合金和β钛合金,焊缝及热影响区粗大的晶粒难以用焊后热处理方法恢复,且焊缝金属呈铸态,焊后强度下降较大。

因此,控制焊缝金属晶粒尺寸是焊接工作者研究的重点。细化焊缝金属晶粒的手段主要有焊接时严格控制热输入、电磁搅拌、电弧摆动、低频和高频脉冲、变质处理、喷射保护气体等。例如,可采用电磁搅拌、变质处理及两者结合的方法使钛合金焊缝金属晶粒细化,并取得了良好的效果。熔焊时应采用能量集中的热源,减小热影响区;或采用较小的焊接电流和较快的焊接速度,避免热输入过大而产生焊接裂纹。(https://www.xing528.com)

对于α+β钛合金,如果β组织含量较少,则焊接性较好,但接头塑性比α钛合金低;β组织较多的合金在冷却过程中会出现各种马氏体相,如α′相、α″相和ω相,塑韧性进一步下降。冷却速度越快,塑韧性下降越严重,裂纹倾向越大。所以焊接α+β钛合金时宜采用较大的热输入。此外,进行合适的焊后热处理,也可提高焊接接头的性能,减少焊接裂纹。

钛合金焊缝中心凝固裂纹和末端收缩裂纹也时有发生,这些热裂纹可通过控制β晶粒的形态及减小焊缝的拘束度来消除。比较Ti-6Al-4V、Ti-6Al-6V-2Sn、Ti-5V2Al-3Cr-3Sn三种钛合金焊接凝固裂纹的敏感性可知,Ti-6Al-4V合金焊缝中没有凝固裂纹,其他两种钛合金焊缝中有明显的凝固裂纹,其中Ti-5V2Al-3Cr-3Sn合金对焊接凝固裂纹最为敏感。这与合金中溶质原子扩散速度慢、合金元素枝晶偏析有关。

当焊缝中O、H、N含量较多时,焊缝和热影响区的性能变脆,在较大的焊接应力作用下容易出现冷裂纹,这种裂纹是在较低温度下形成的。焊接钛合金时,热影响区有时也会出现延迟裂纹,原因是由于熔池中的H和母材金属低温区中的H向热影响区扩散,引起热影响区的H含量增加并析出TiH2,使热影响区脆性增大。此外,氢化物析出时的体积膨胀会引起较大的组织应力,再加上氢原子的扩散与聚集,最终促使形成裂纹。防止这种延迟裂纹的措施是尽可能降低焊接接头的H含量。为此,应选用H含量低的母材、焊丝和氩气,注意焊前清理、焊后去氢处理,并进行去应力处理。必要时也可进行真空退火处理。

钛及钛合金由于高温塑性较好,液相线与固相线的温度区间窄,而且凝固时的收缩量也比较小,加上S、P、C等杂质元素少,在晶界上很少形成低熔点共晶聚集,所以一般很少产生热裂纹。但当母材和焊丝质量不合格,特别是当母材有裂纹、夹层等缺陷时,会在夹层和裂纹处积聚大量有害杂质而使焊缝产生热裂纹。所以,焊接钛合金时应注意母材和焊接材料的成分是否符合标准要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。