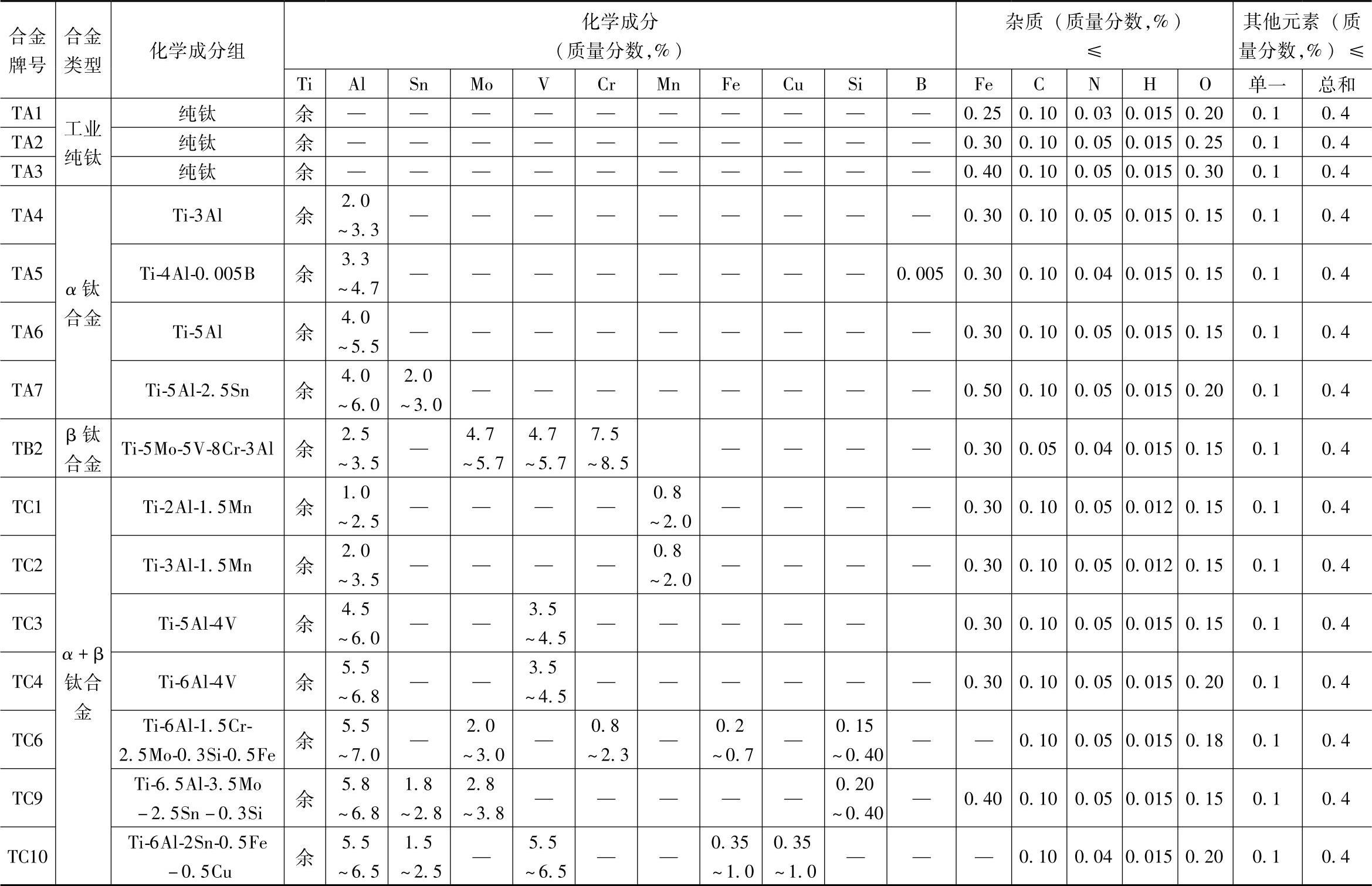

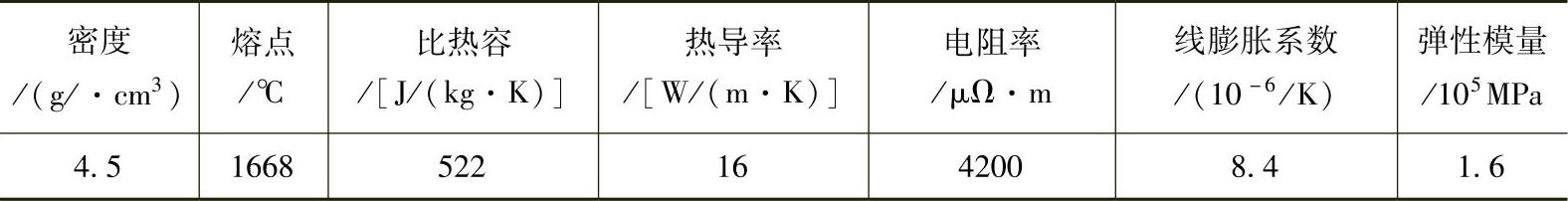

部分钛及钛合金的主要牌号和化学成分见表5-1。钛及钛合金的比强度很高,是很好的热强合金材料。钛的线胀系数很小,在加热和冷却时产生的热应力较小。钛的导热性差,摩擦因数大,切削、磨削加工性能和耐磨性较差。钛的弹性模量较低,不利于钛及钛合金的成形和校直。钛的主要物理性能见表5-2。

钛是一种轻型金属,钛的性能与所含C、N、H、O等杂质含量有关,最纯的碘化钛杂质含量不超过0.1%,但其强度低、塑性高。99.5%工业纯钛的性能为:密度ρ=4.5g/cm3,熔点为1725℃,抗拉强度σb=539MPa,伸长率δ=25%,断面收缩率ψ=25%,弹性模量E=1.078×105MPa,硬度195HBW。

钛及钛合金的性能特点如下:

1)强度高。钛合金的密度(4.5g/cm3左右)仅为钢的60%,纯钛的强度接近普通碳素钢的强度,一些高强度钛合金超过了许多合金结构钢的强度。因此,钛合金的比强度(强度/密度)远大于其他金属结构材料,可制作出强度高、刚性好、质轻的零部件。目前飞机发动机构件、骨架、蒙皮、紧固件等都使用钛合金。

2)热强度高。钛合金的使用温度比铝合金高几百度,在中等温度下仍能保持所要求的强度,可在450~500℃的温度下长期工作。钛合金在150~500℃温度下仍有很高的比强度,而铝合金在150℃时比强度明显下降。钛合金的工作温度可达500℃,铝合金则只能工作在200℃以下。

3)耐蚀性好。钛合金在潮湿的大气和海水介质中工作,其耐蚀性远优于不锈钢;对点蚀、酸蚀、应力腐蚀的抵抗力特别强;对碱、氯化物、氯的有机物、硝酸、硫酸等有优良的耐蚀能力。但钛对具有还原性氧及铬盐介质的耐蚀性差。

4)低温性能好。钛合金在低温和超低温下仍能保持其良好的力学性能。低温性能好,间隙元素极低的钛合金(如TA7)在-253℃还能保持一定的塑性。因此,钛合金也是一种重要的低温结构材料。

5)化学活性大。钛的化学活性强,可与大气中的O、N、H、CO、CO2、水蒸气、氨气等产生强烈的化学反应。含碳量大于0.2%(质量分数)时,会在钛合金中形成硬质TiC;温度较高时,与N作用会形成TiN硬质表层;在600℃以上时,钛吸收氧形成硬度很高的硬化层;氢含量上升会形成脆化层。吸收气体而产生的硬脆表层深度可达0.1~0.15mm,硬化程度为20%~30%。

6)热导率低、弹性模量小。钛的热导率λ=15.24W/(m·K),约为镍的1/4,铁的1/5,铝的1/14,而钛合金的热导率比钛的还低约50%。钛合金的弹性模量约为钢的1/2,故其刚性差,易变形,不宜制作细长杆和薄壁件;钛合金切削时加工表面的回弹量很大,约为不锈钢的2~3倍,造成刀具后刀面的剧烈摩擦,易与摩擦表面产生粘着磨损。

表5-1 部分钛及钛合金的主要牌号和化学成分

表5-2 钛的主要物理性能(20℃)

工业纯钛容易加工成形,但在加工后会产生加工硬化。为恢复塑性,可采用真空退火处理,退火温度为700℃,保温1h。工业纯钛具有很高的化学活性。钛与氧的亲和力很强,在室温条件下就能在表面生成一层致密而稳定的氧化膜。由于氧化膜的保护作用,使钛在大气、高温气体(550℃以下)、中性及氧化性介质、不同浓度的硝酸、稀硫酸、氯盐溶液以及碱溶液中有良好的耐蚀性,但氢氟酸对钛有腐蚀作用。工业纯钛的化学活性随着加热温度的升高而迅速增大,并在固态下具有很强的吸收各种气体的能力。

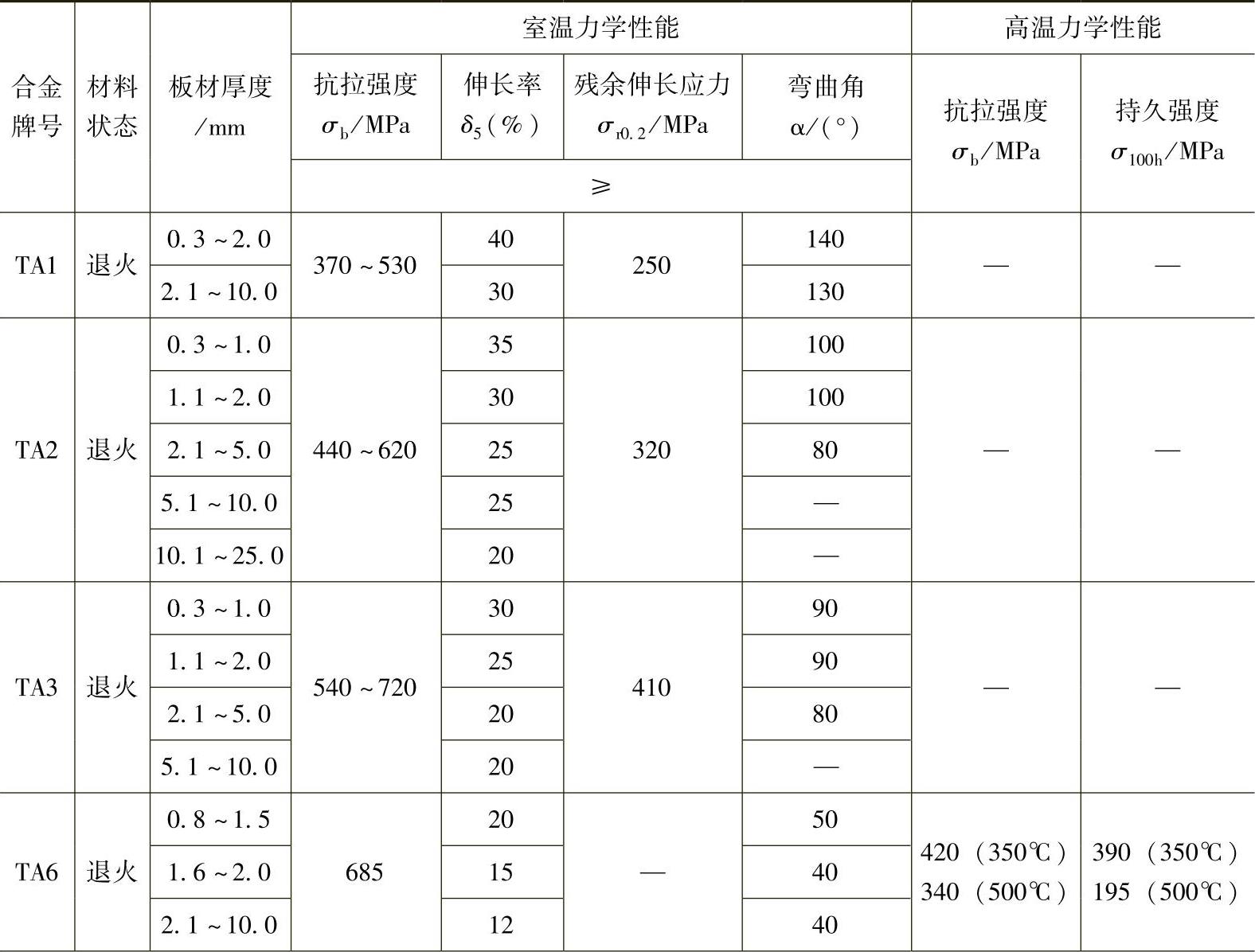

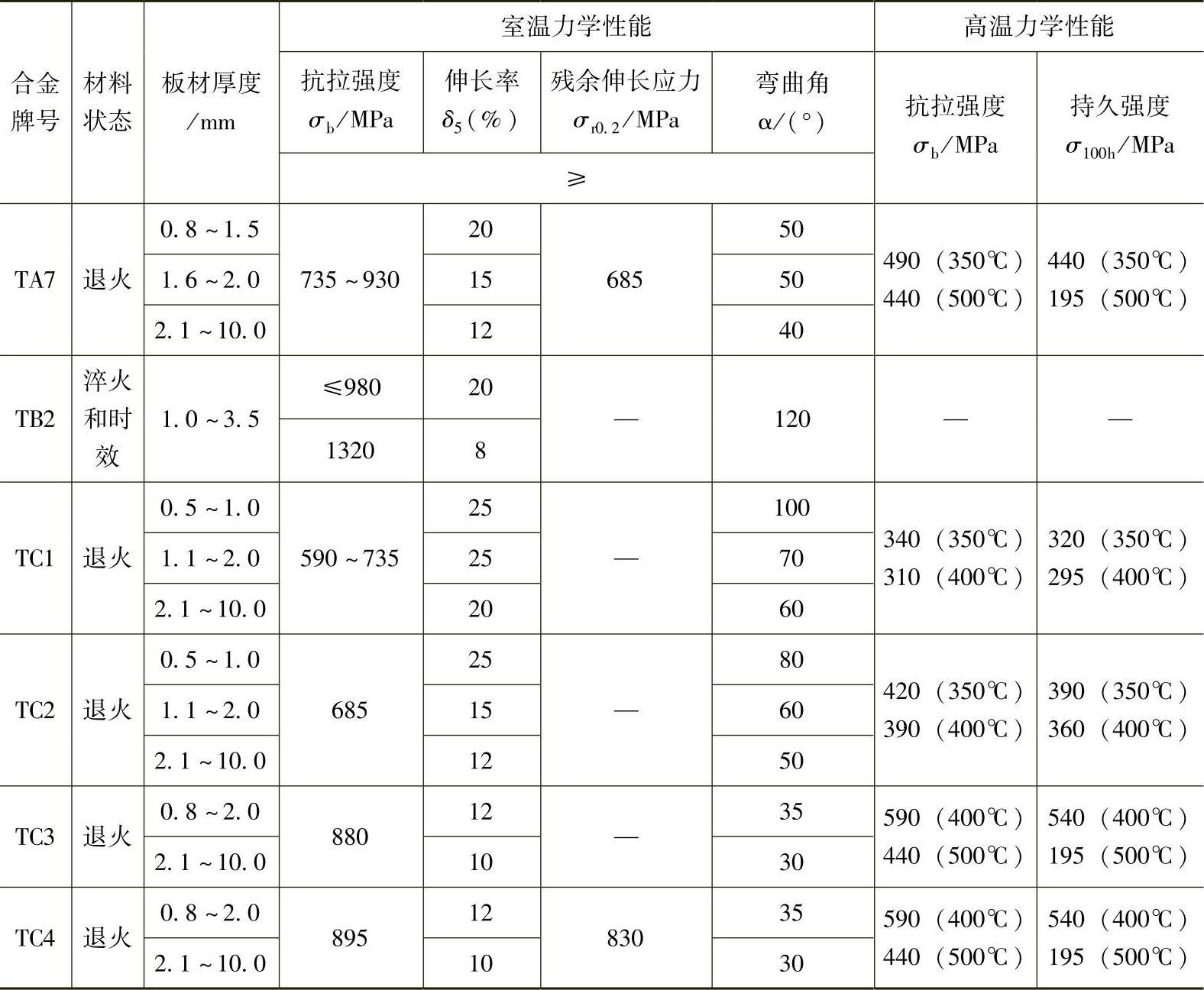

部分钛及钛合金的力学性能见表5-3。工业纯钛具有良好的耐腐蚀性、塑性、韧性和焊接性。其板材和棒材可以用于制造350℃以下工作的零件,如飞机蒙皮、隔热板、热交换器、化学工业的耐蚀结构等。

表5-3 部分钛及钛合金的力学性能

(续)

注:高温持久强度是持续100h条件下测得的。

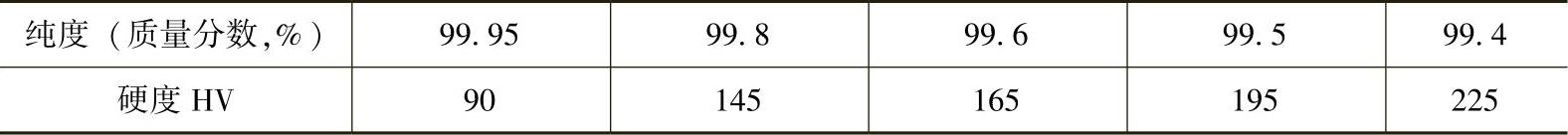

杂质元素对钛合金性能的影响很大,杂质含量高则强度提高,但塑性急剧降低。生产中常以硬度判定工业纯钛的纯度,钛的纯度与硬度的关系见表5-4。

表5-4 钛的纯度与硬度的关系(https://www.xing528.com)

钛是一种化学性质非常活泼的金属,原子价是可变的。在较高的温度下,可与许多元素和化合物反应。钛与C、H、N、O发生反应,使其脆化。了解钛的吸气性能,对钛及其合金的热加工成形、焊接和应用具有重要意义。

钛与O的亲和力极强,加热初期O进入钛表面晶格中,形成一层致密的氧化膜,这层氧化膜可阻止O进一步向基体扩散。当加热到500℃以上时,钛的氧化膜成为多孔状、变厚并容易剥脱,O通过膜中的小孔不断地向基体扩散,在钛的内部形成一硬脆层,使钛的塑性降低。因此,钛的热加工要在保护性气氛中进行。钛在400℃以上大量吸H,会引起氢脆。

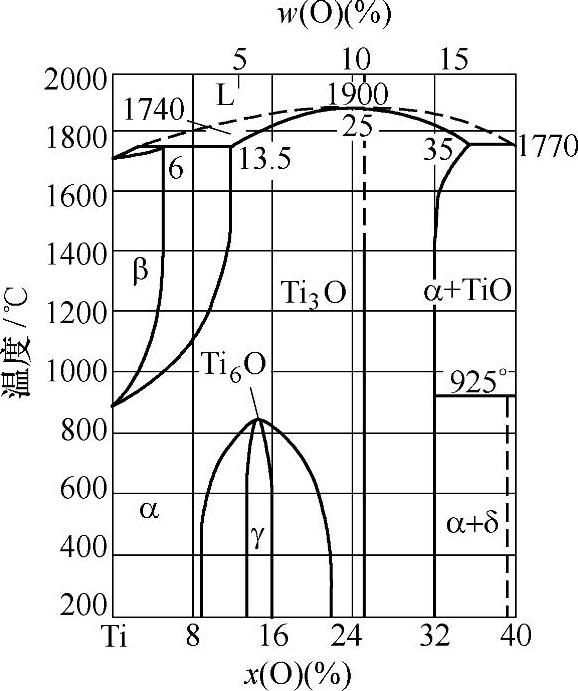

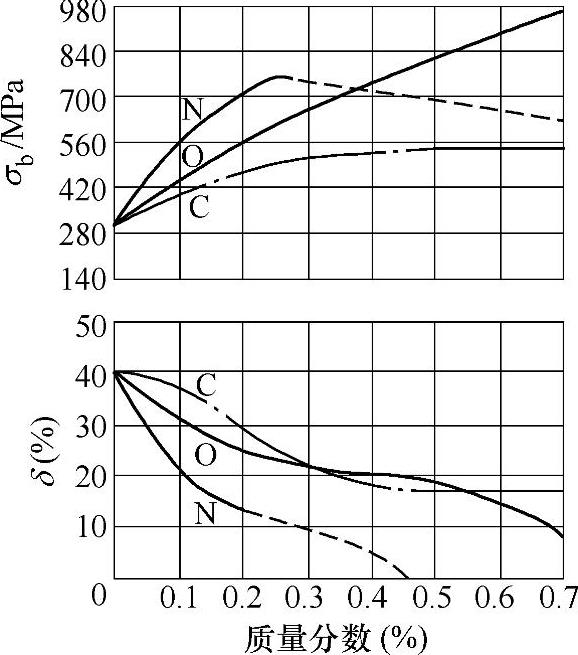

钛及钛合金中常见的杂质有O、N、C、H、Fe和Si等。前四种杂质元素与钛形成间隙固溶体,后两种元素与钛形成置换固溶体,过量时形成脆性化合物。钛的性能与杂质含量有密切的关系。O、N、C提高α→β转变温度,扩大α相区,是稳定α相的元素,使钛的强度升高,塑性下降。图5-1所示为O-Ti二元相图,图5-2所示为杂质元素(O、N、C)对纯钛力学性能的影响。

图5-1 O-Ti二元相图

图5-2 杂质元素(O、N、C)对纯钛力学性能的影响

O在α相中的溶解度高达14.5%,占据八面体间隙位置,产生点阵畸变,起强化作用,但降低塑性。一般O含量为0.1%~0.2%(质量分数)。N与O类似,也是强稳定α相的元素,溶解度达6.5%~7.4%(质量分数),存在于晶格中的间隙位置,形成间隙固溶体,明显提高强度,但使塑性降低。当N含量为0.2%(质量分数)时已发生脆性断裂。因此N含量不能太高,实际钛合金中的N含量为0.03%~0.06%(质量分数)。C在α-Ti包析温度的溶解度为0.48%(质量分数),溶解度随温度降低而下降。当C含量小于0.1%(质量分数)时,形成间隙固溶体,当C含量大于0.1%(质量分数)时析出碳化物。C在钛合金中的作用因合金种类不同而异。

O、N、C这些间隙元素与钛形成固溶体后,使钛的晶格发生畸变,阻碍位错运动;同时使钛晶格的c轴增加多,a轴增加少,致使长短轴比c/a增大。当长短轴比增大到接近理论值(1.633)时,钛的滑移系减少,从而失去良好的塑性。为了保证材料的塑性和韧性,在工业纯钛及钛合金中一般限制的O、N、C含量。

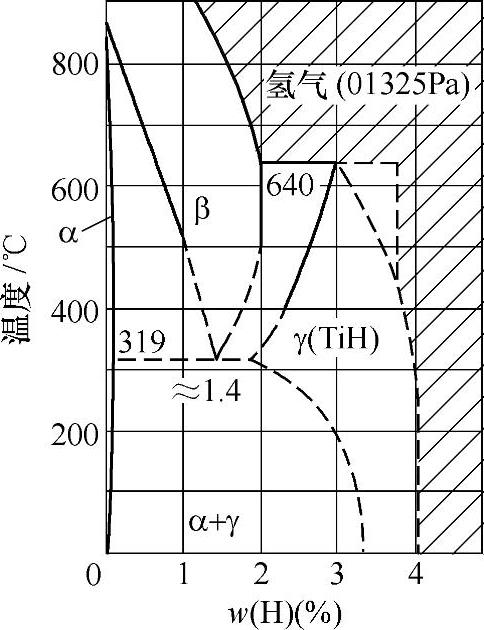

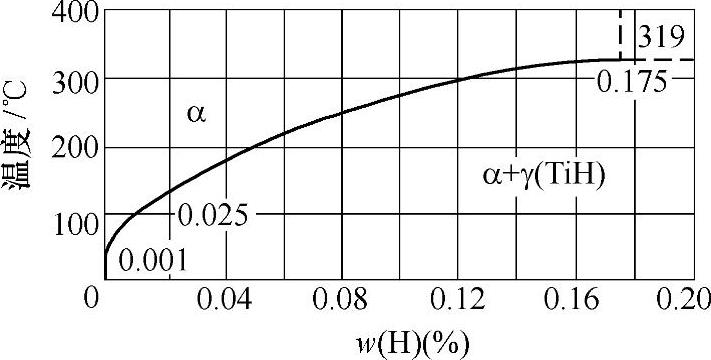

氢是稳定β相的元素,Ti-H二元相图如图5-3所示。氢在β钛中的溶解度比在α钛中的溶解度大很多,且在α钛中的溶解度随温度的降低而剧烈减小,如图5-4所示。

图5-3 Ti-H二元相图

图5-4 H在α钛中的溶解度曲线

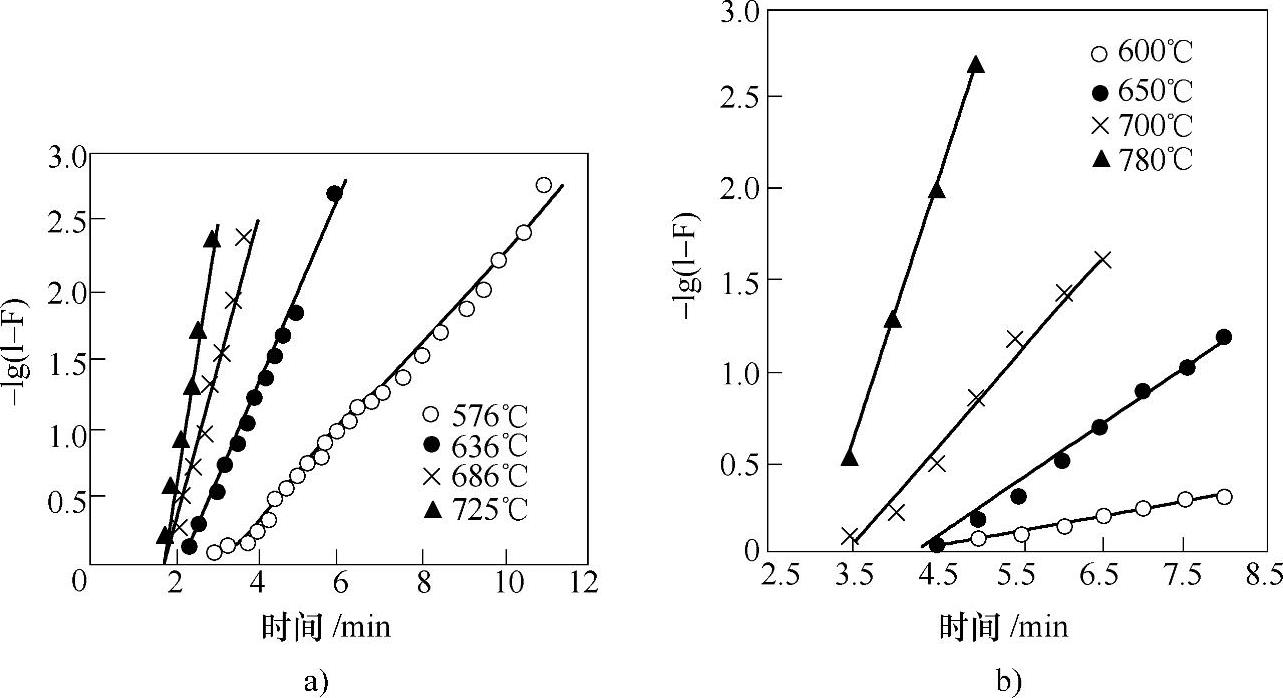

根据对钛吸氢和放氢的动力学研究,纯钛定容变压条件下的吸氢和放氢曲线如图5-5所示(图中F为定容变压条件下反应的摩尔分数)。α相钛合金很容易发生氢脆。当含氢的β钛共析分解以及含氢的α钛冷却时,析出氢化物TiH,使钛合金脆化。因此,α及α+β组织的钛合金要求氢含量很低,一般采用真空冶炼工艺使氢含量保持很低。氢在β钛中溶解度较高。且β钛容易吸氢,所以β钛合金中的氢含量较高(0.01%~0.02%)(质量分数)。氢含量低时TiH呈点状,高时呈针状。钛合金中的氢含量高时,可采用真空退火去氢。

图5-5 纯钛定容变压条件下的吸、放氢曲线

a)吸氢曲线 b)放氢曲线

由于钛合金断裂时有大量的气体逸出,可以推断出氢与断裂过程有关。断口检查发现微裂纹是沿着氢化物与基体的界面发展的。这是因为氢化物与基体之间的结合力较弱,它们的弹性和塑性不同,受力后引起应力集中产生微裂纹;然后微裂纹迅速扩展,发生断裂。温度下降时,氢的溶解度下降,氢以过饱和态存在,在应力作用下将产生时效型氢脆。因为位于晶格间隙内的氢原子,在应力作用下经过一定的时间扩散并密集在缺陷引起的应力集中处,氢原子与位错交互作用,位错被钉扎不能自由运动,从而使基体脆化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。