1.焊接性特点

采用填丝TIG焊对Fe3Al进行焊接时,焊缝的快速凝固和冷却会造成很大的应力,合金成分及焊接参数对焊接裂纹很敏感。Fe3Al中添加Zr和B元素尽管能细化Fe3Al母材的组织,但却难以阻止焊接冷裂纹。板厚为0.5mm的薄板用含Cr5.45%、Nb0.97%、C0.05%(均为质量分数)的Fe3Al基合金焊丝,在严格控制焊接速度及热输入的条件下才无焊接裂纹产生。厚度超过1mm的Fe3Al板材,更需严格控制热输入,或采用焊前预热和焊后缓冷工艺,才能避免延迟裂纹。预热温度通常为300~350℃,焊后进行600~700℃×1h后热处理。

可采用Fe3AlCr合金、中低碳CrMo钢、Cr25Ni13不锈钢以及Ni基合金作为TIG焊的填充材料,进行Fe3Al同种及异种材料的焊接。用中低碳CrMo钢焊丝作填充材料,焊缝成分连续变化,性能比较稳定,Fe3Al表现出较好的焊接性。虽然Ni基合金本身具有较高的韧性,但焊后Fe3Al接头区的裂纹倾向仍较严重,这是由于Ni基焊丝的线胀系数大,凝固时收缩量大,产生较大的应力所致。此外,Ni的加入使得熔合区成分、组织和相结构复杂化,熔池金属凝固时不能依附母材的半熔化晶粒形成联生结晶,而在熔合交界处形成组织分离区。同种材料、异种焊丝,在保证焊透的情况下,控制焊接电流和热输入,有利于提高Fe3Al的抗裂性能。

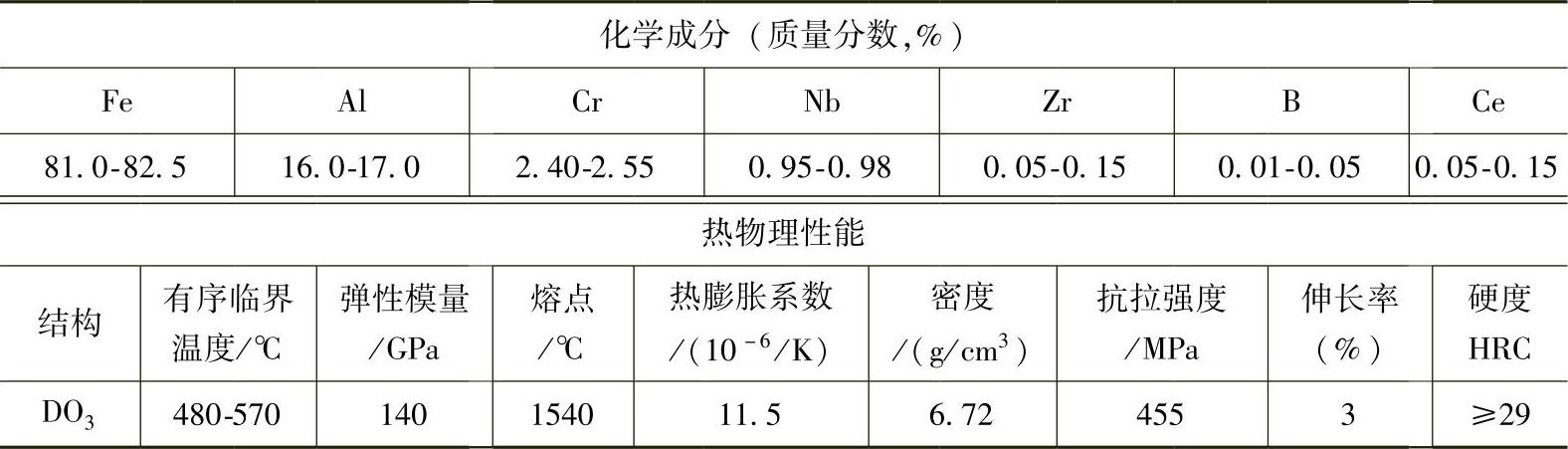

试验用Fe3Al合金是经过真空熔炼成铸锭后采用热轧-控温轧制工艺轧制成的板材,并经过了1000℃均匀化退火。试板加工成厚度为8mm、5mm和2.5mm的板材。为了获得组织致密、性能良好的Fe3Al金属间化合物,熔炼前将原料Fe用球磨机滚料除锈,原料Al用NaOH溶液清洗并进行烘干。熔炼过程中真空度达到1.33×10-2Pa。试验用Fe3Al基合金的化学成分及热物理性能见表4-19。

表4-19 Fe3Al基合金的化学成分及热物理性能

Fe3Al基合金含有Cr、Nb、Zr等合金元素,显微组织由块状晶粒组成,在晶粒内部和边界分布有富含Cr、Nb的第二相粒子。这些第二相粒子阻碍位错沿晶界的运动,提高Fe3Al的压缩变形速率,改善Fe3Al的强度和塑、韧性。

Fe3Al基合金由于脆性大、熔焊性差,裂纹是其焊接时的主要问题。要求填充合金含有能提高Fe3Al塑、韧性的合金元素,在焊接过程中通过合金过渡提高Fe3Al熔合区的抗裂能力,避免焊接裂纹的产生。Cr是提高Fe3Al塑性最有效的合金元素,Ni是常用的合金增韧元素。因此,可采用Fe-Cr-Ni合金系作为Fe3Al焊接的填充材料,填丝直径2.5mm。

焊前将待焊试样表面要经过机械加工,保证试样上、下表面平行,要用化学方法去除试板和填充材料表面的氧化膜、油污和锈蚀等。

2.焊接工艺特点

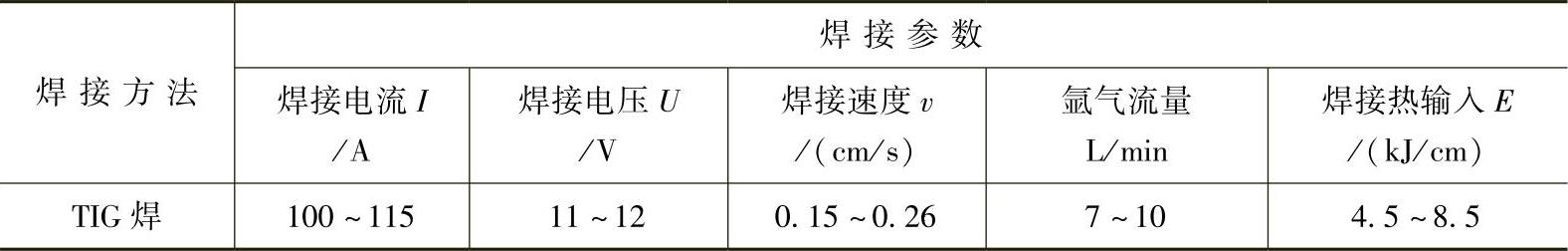

在不预热条件下,采用填丝TIG焊进行系列Fe3Al/Fe3Al、Fe3Al/Q235钢和Fe3Al/18-8钢的对接焊试验。填丝TIG焊采用的焊接参数见表4-20。

表4-20 Fe3Al填丝TIG焊采用的焊接参数

Cr含量对Fe3Al的裂纹敏感性具有重要影响,焊材中Cr含量以23%~26%(质量分数)为宜,保证有适量的Cr过渡到Fe3Al熔合区中,提高接头的抗裂能力。受Fe3Al热物理性能和焊缝成形等的影响,Fe3Al基合金焊接宜采用小电流、低速焊的焊接工艺。根据板厚不同,控制合适的焊接热输入。TIG焊时,在流动的氩气作用下,焊缝的冷却速度快于焊条电弧焊,因此可适当增大一些热输入。

在TIG焊中,热影响区组织受焊接热循环的影响晶粒粗大,其高温抗氧化性也由于焊接中Al元素的烧损而略低于Fe3Al母材。接头区的抗拉强度低于母材,且断裂在热影响区过热区。过热区在焊接热循环的作用下,经历了焊接加热和随后冷却的过程,原本较高的有序化程度明显降低。即使经过焊后热处理,过热区的有序度也难以回复。所以过热区的强度和硬度有所降低而成为接头的薄弱环节。与Fe3Al母材相比,热影响区过热区的抗拉强度和伸长率有所下降。

焊接裂纹起源于Fe3Al侧熔合区的部分熔化区,并在部分熔化区及Fe3Al热影响区中扩展,只有少量裂纹扩展到焊缝中。裂纹的产生主要是由Fe3Al的脆性本质、熔合区脆性相以及焊接应力引起的,主要包括以下几点:

1)Fe3Al母材的晶粒状态。Fe3Al的晶粒越细,越有利于防止裂纹的产生。

2)焊接热输入。焊接热输入过小或较大,都容易导致焊接裂纹的产生。

3)部分熔化区中合金元素的偏析程度和脆性相数量。

4)Fe3Al热影响区的微观组织结构。Fe3Al热影响区中无序结构及B2部分有序结构越多,越有利于防止裂纹的产生和扩展。

5)接头中扩散氢的含量。接头中扩散氢的含量越低,其抗裂能力越强。

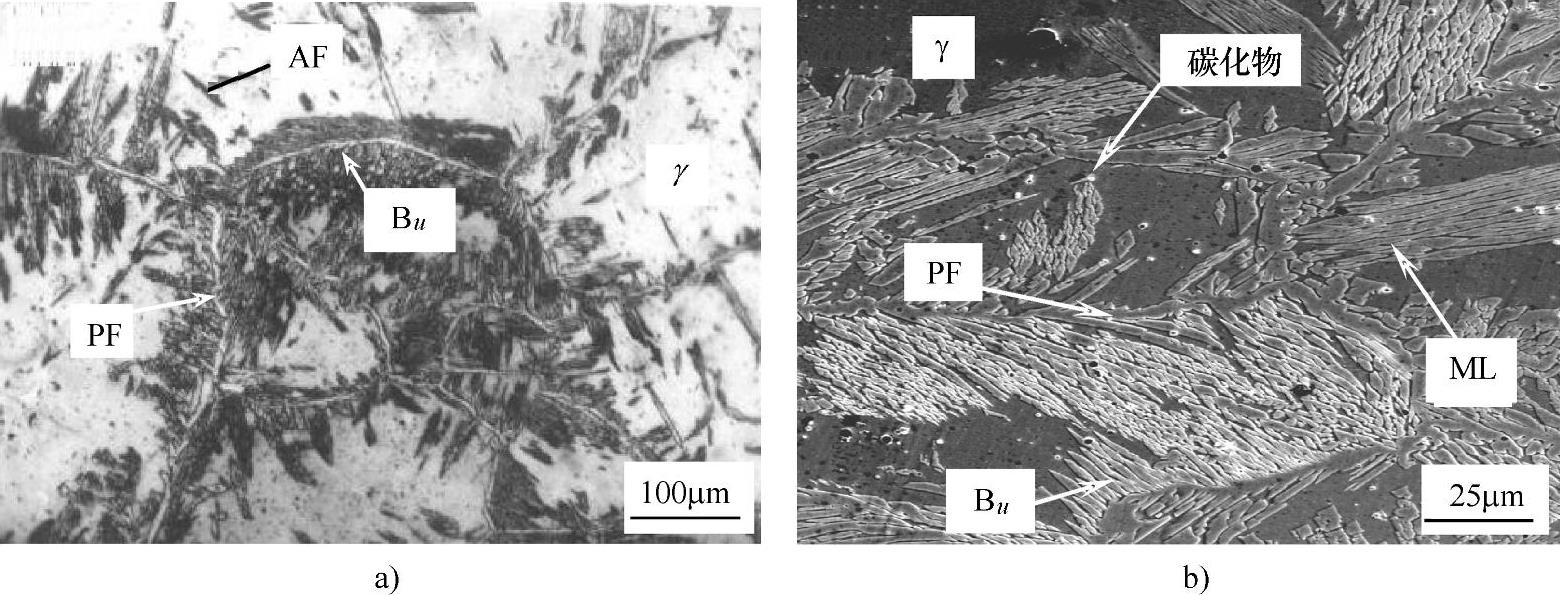

3.Fe3Al填丝TIG焊接头区的显微组织

Fe3Al/18-8钢填丝TIG焊焊缝的显微组织如图4-29所示。填充焊丝选用Cr25Ni13系奥氏体钢焊丝,焊缝组织主要是由奥氏体(Y)和少量板条马氏体(ML)构成,奥氏体晶界有少量针状铁素体(AF)和先共析铁素体(PF)。

图4-29 Fe3Al/18-8钢填丝TIG焊焊缝的显微组织

a)100× b)400×

为了判定Fe3Al焊接接头区组织性能的变化,用显微硬度计对熔合区附近的显微硬度进行测定,试验中加载载荷为0.4903N(50gf),加载时间为10s。

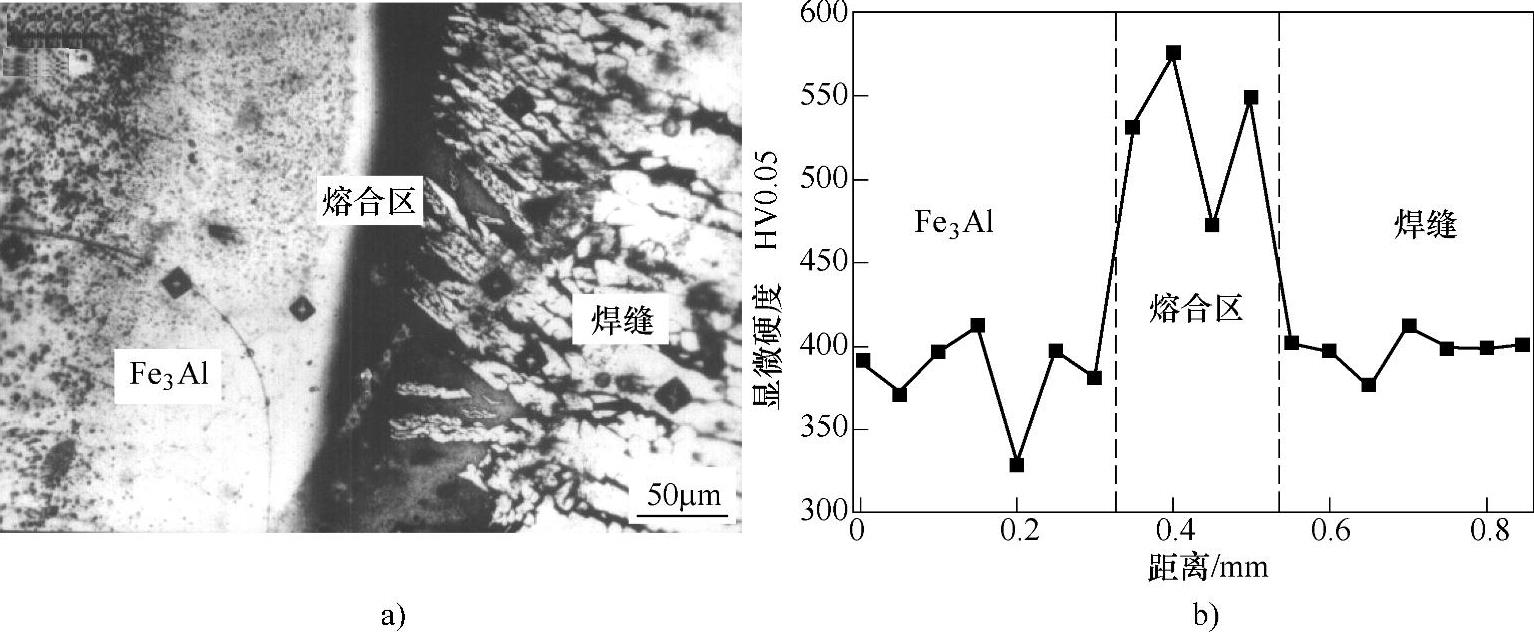

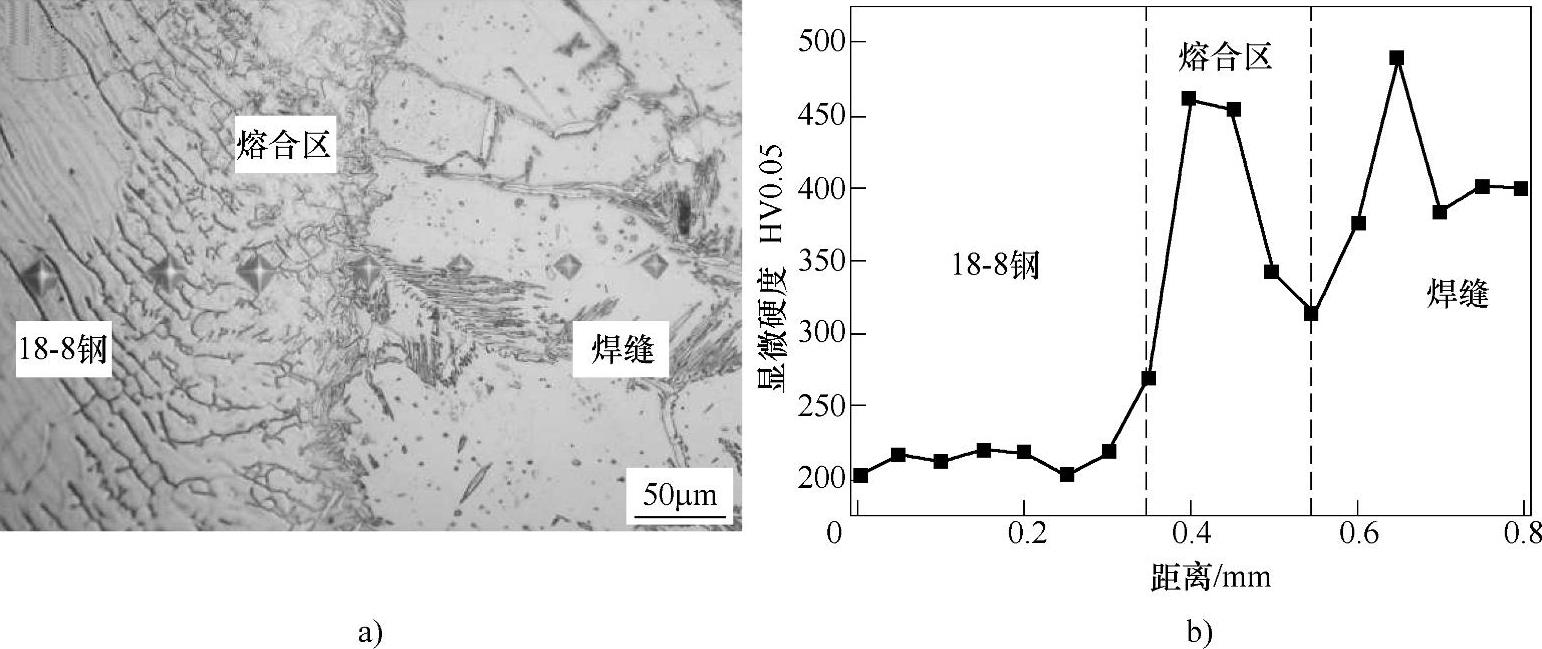

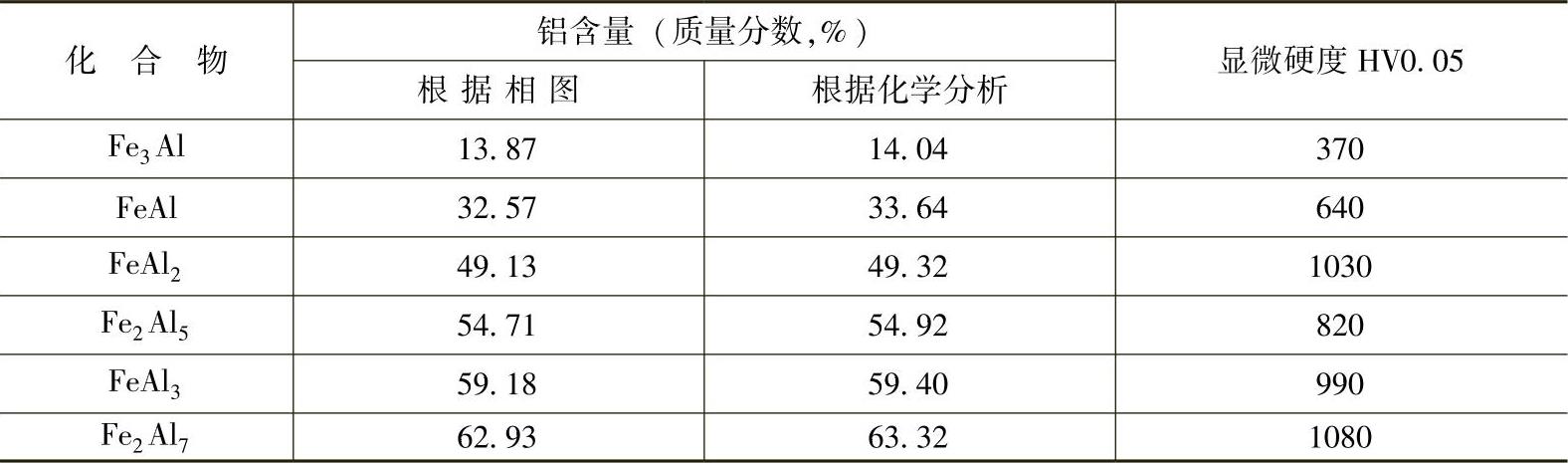

分别对Fe3Al/18-8和Fe3Al/Q235接头熔合区附近的显微硬度进行测定,并给出相应的测定位置。Fe3Al/18-8接头区的显微硬度分布如图4-30和图4-31所示。Fe3Al侧熔合区(FZ)附近的显微硬度高于热影响区及焊缝,最高硬度达580HV0.05;Fe3Al热影响区的显微硬度为330~400HV0.05。

Fe3Al/18-8钢扩散连接接头两侧显微硬度有很大差别,与Fe3Al侧熔合区相比,18-8钢侧熔合区的显微硬度有所降低,这是由于Fe3Al侧熔合区附近Al含量较高,易形成高硬度的脆性Fe-Al相。Fe-Al系合金可能形成的金属间化合物的显微硬度见表4-21。Fe3Al侧熔合区尽管显微硬度较高,但并未出现FeAl2、Fe2Al5等高硬度脆性相,焊接中生成的Fe-Al相可能是Fe3Al和FeAl的混合组织。

(https://www.xing528.com)

(https://www.xing528.com)

图4-30 Fe3Al/18-8钢接头Fe3Al侧熔合区附近的显微硬度

a)显微组织特征 b)硬度分布

图4-31 Fe3Al/18-8钢接头18-8侧熔合区附近的显微硬度

a)显微组织特征 b)硬度分布

表4-21 Fe-Al金属间化合物的显微硬度和铝含量

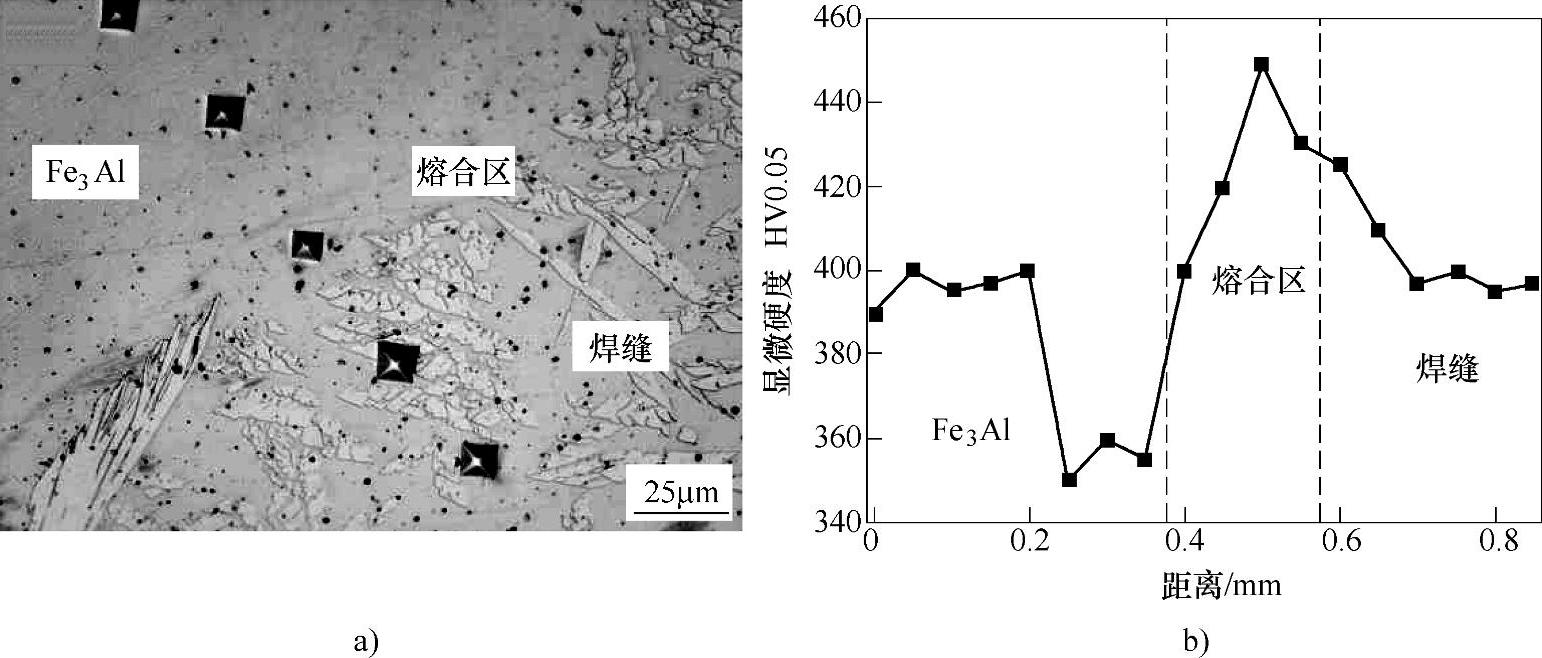

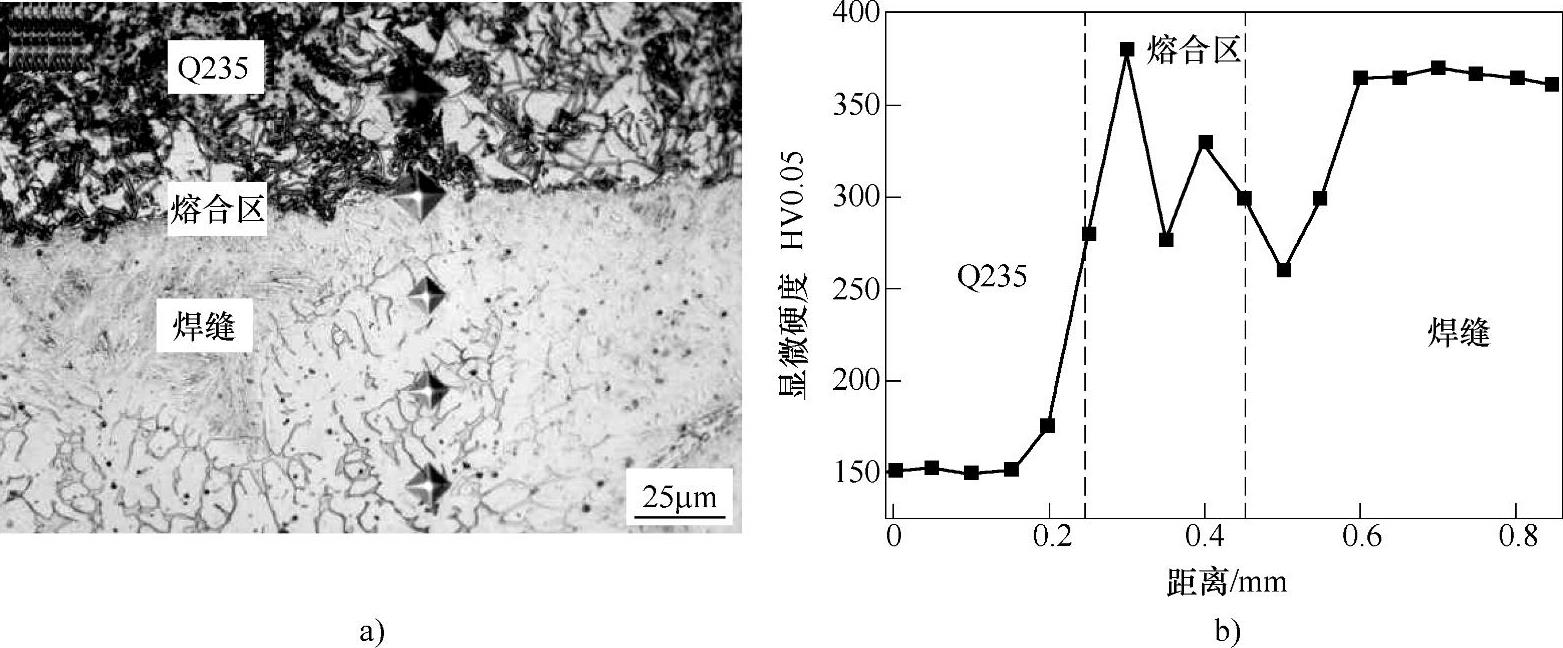

Fe3Al/Q235接头熔合区附近的显微硬度分布及测定位置如图4-32和图4-33所示。Fe3Al侧熔合区及焊缝的硬度稍高于Q235钢侧,这主要受Fe-Al合金相的影响。与Fe3Al/18-8接头相比,Fe3Al侧熔合区的硬度有所降低,表明除了受Fe-Al相影响外,焊缝中Cr、Ni等合金元素也对熔合区的硬度有一定的影响。Fe3Al/18-8焊缝中的Cr、Ni含量高于Fe3Al/Q235焊缝,导致焊缝组织硬度偏高。Fe3Al热影响区存在硬度低值区,显微硬度在350HV0.05左右。

图4-32 Fe3Al/Q235接头Fe3Al侧熔合区附近的显微硬度

a)显微组织特征 b)硬度分布

图4-33 Fe3Al/Q235接头Q235钢侧熔合区附近的显微硬度

a)显微组织特征 b)硬度分布

Fe3Al焊缝中Al含量高于Fe3Al/钢接头,较多的Al元素固溶在α-Fe(Al)相中,导致焊缝的硬度偏高,显微硬度可达480HV0.05左右。熔合区的硬度稍高于Fe3Al/Q235接头Fe3Al侧熔合区,稍低于Fe3Al/18-8接头。与Fe3Al/钢接头相似,Fe3Al热影响区中也存在低硬度区,显微硬度约为325HV0.05。

Fe3Al热影响区存在一个硬度低值区,即局部软化区。在高温下Al从Fe3Al侧扩散到焊缝,导致Fe3Al热影响区组织结构发生变化。由于Al元素的缺失,使热影响区部分区域的组织不再是DO3有序结构,而是无序结构。与DO3结构相比,无序结构的塑性好,但强度和硬度较低。

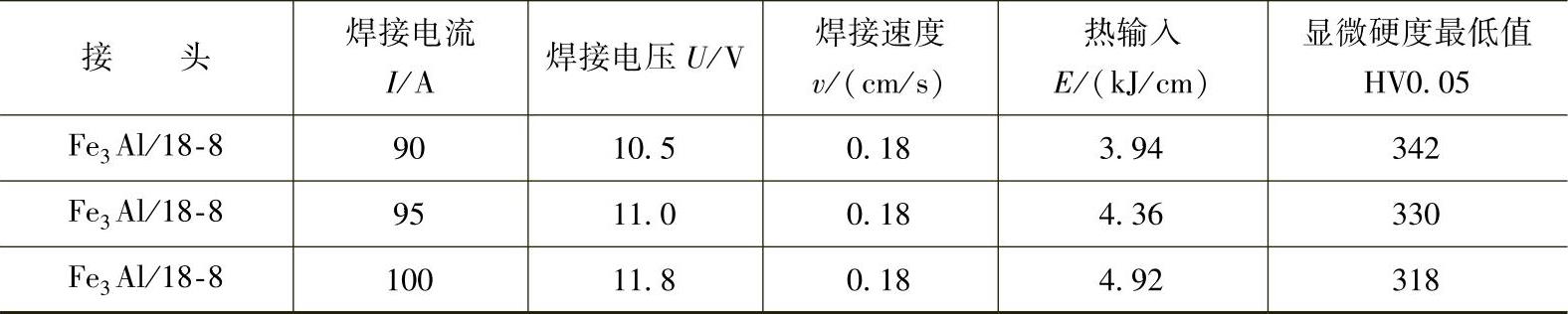

焊接热输入对Fe3Al局部软化区的硬度有一定影响,随着焊接热输入的增大,硬度最低值逐渐降低,见表4-22。随着焊接热输入的增大,热影响区高温停留时间增长,Al元素的扩散量增大,焊后热影响区中的无序结构增多。此外,焊接冷却过程中,Fe3Al热影响区会发生有序结构转变,即部分有序的B2结构向完全有序的DO3结构的转变。这一转变过程是一个放热过程,放出的相变潜热能消除Fe3Al中多余的空位等缺陷,使Fe3Al热影响区的硬度降低。

表4-22 焊接热输入对Fe3Al热影响区显微硬度最低值的影响

注:电弧有效加热系数η取0.75。

4.Fe3Al填丝TIG焊接头的剪切强度

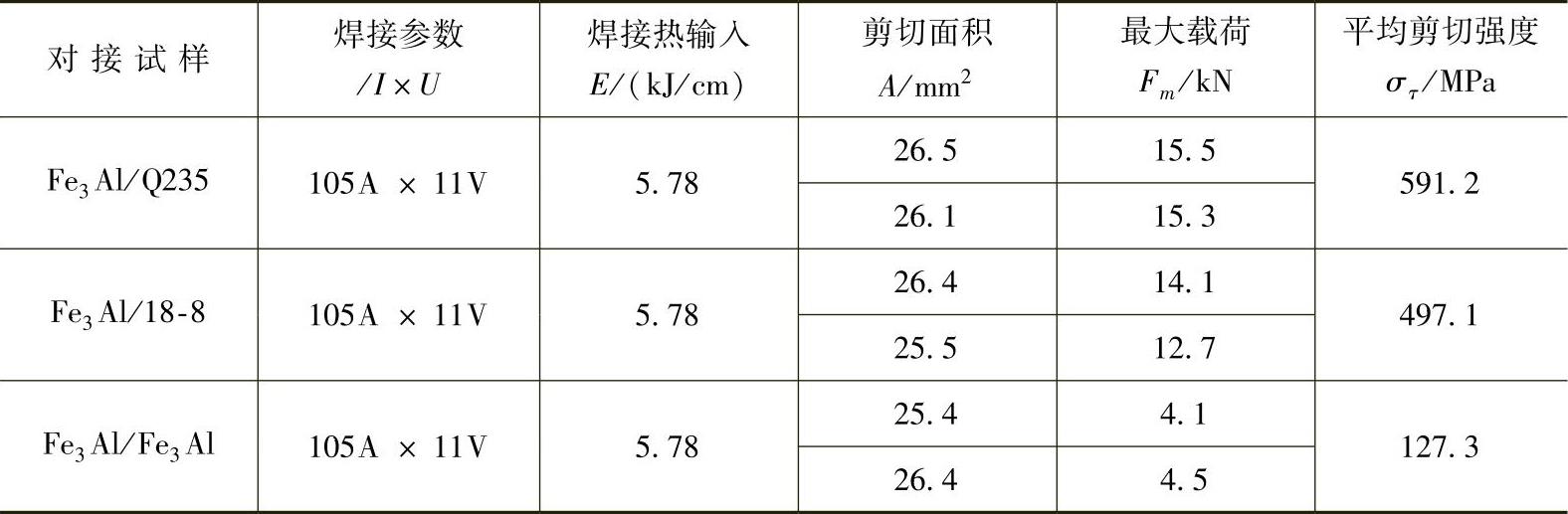

工艺参数影响Fe3Al接头的组织结构,进而决定接头的结合强度和断口形态。为了研究Fe3Al填丝TIG焊接头的力学性能,采用CMT5150型微控电子万能试验机对不同焊接工艺条件下获得的Fe3Al接头的剪切强度进行测定,试验结果见表4-23。在相同工艺及填充合金的条件下,Fe3Al/Q235接头的剪切强度最大,达到591.2MPa;Fe3Al/18-8接头的剪切强度次之,为497.1MPa;Fe3Al/Fe3Al接头的剪切强度最小,仅为127.3MPa。

表4-23 Fe3Al填丝TIG焊接头剪切强度的试验结果

显微组织分析表明,Fe3Al/Q235和Fe3Al/18-8填丝TIG焊缝的组织构成基本相同(填充CR25Ni13焊丝),都以γ奥氏体为基体,含有一定的铁素体组织,但由于γ所占的比例不同,导致接头的剪切强度存在差别。对于Fe3Al/Fe3Al接头,焊缝中固溶有较高含量的Al元素,形成脆性相,导致接头的硬度高、脆性大,在焊缝中出现沿晶裂纹,造成其较低的剪切强度。

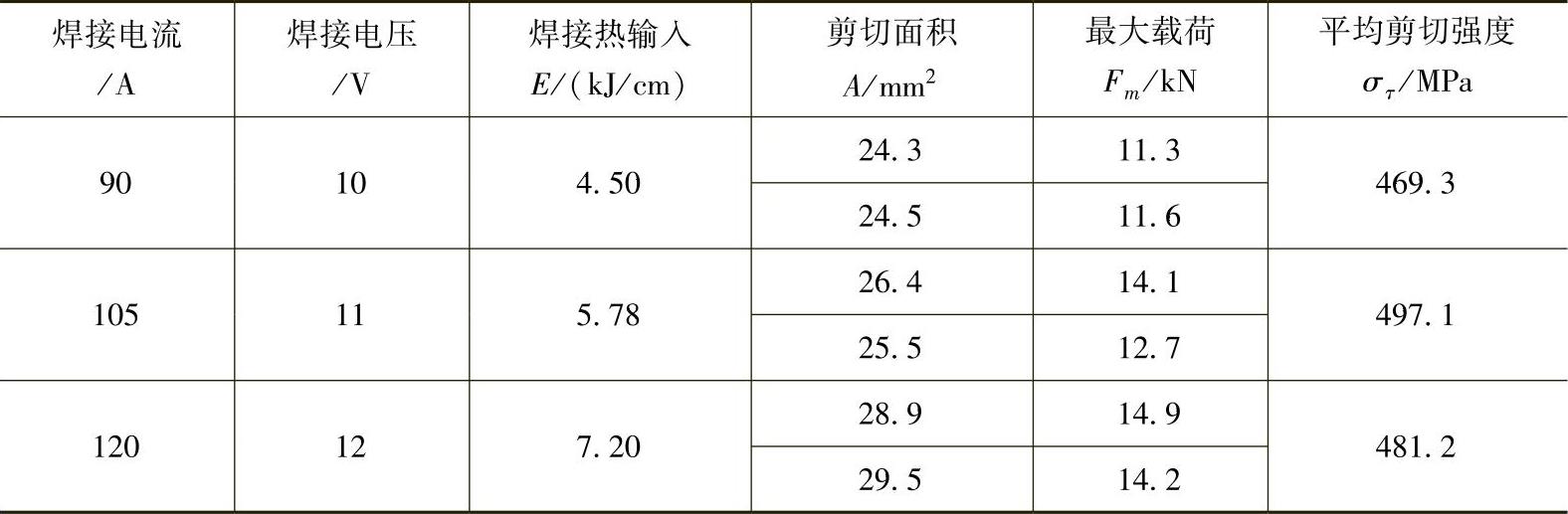

焊接热输入对接头的剪切强度有重要影响,表4-24所列为Fe3Al/18-8接头的剪切强度随焊接热输入的变化情况。随焊接热输入的增加,Fe3Al/18-8接头的剪切强度逐渐增大,当焊接热输入约为5.78kJ/cm时,剪切强度达到最大值497.1MPa,但当焊接热输入再增大时,剪切强度开始下降。

焊接热输入较小时,接头冷却速度较快,导致焊接应力增大,并易生成脆性相;随着焊接热输入的增大,接头冷却速度变缓,焊接应力得到释放,焊缝区组织趋于均匀,所以Fe3Al/18-8焊接接头的剪切强度逐渐增大。但焊接热输入过大时,接头过热时间长,焊接区组织粗化,导致接头的剪切强度下降。

表4-24 焊接热输入对Fe3Al/18-8接头剪切强度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。