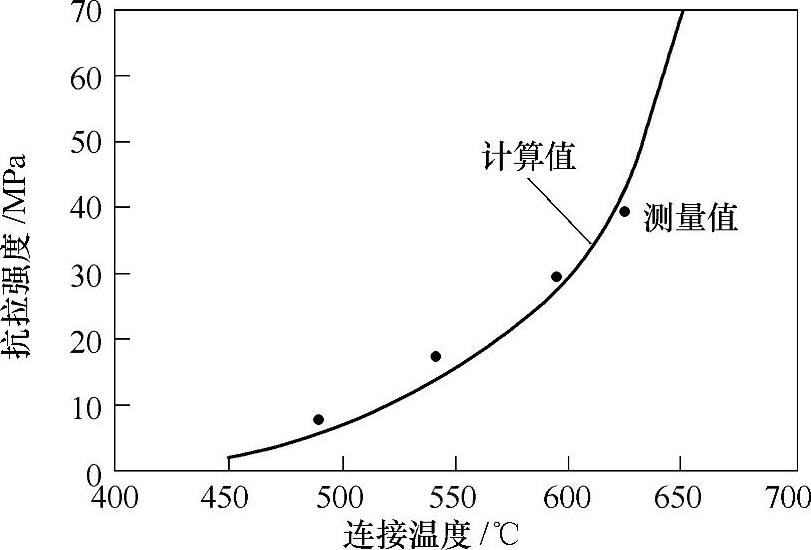

扩散条件不同,界面反应产物也不同,扩散连接接头性能有很大的差别。加热温度提高,界面扩散反应充分,使接头强度提高。用厚度为0.5mm的铝箔作中间层对钢与氧化铝进行扩散连接时,加热温度对扩散连接接头抗拉强度的影响如图3-8所示。

但是,温度过高可能使陶瓷的性能发生变化,或出现脆性相而使接头性能降低。此外,陶瓷与金属扩散连接接头的抗拉强度与金属的熔点有关,在氧化铝与金属扩散连接接头中,金属熔点提高,接头的抗拉强度增大。

图3-8 加热温度对扩散连接接头强度的影响

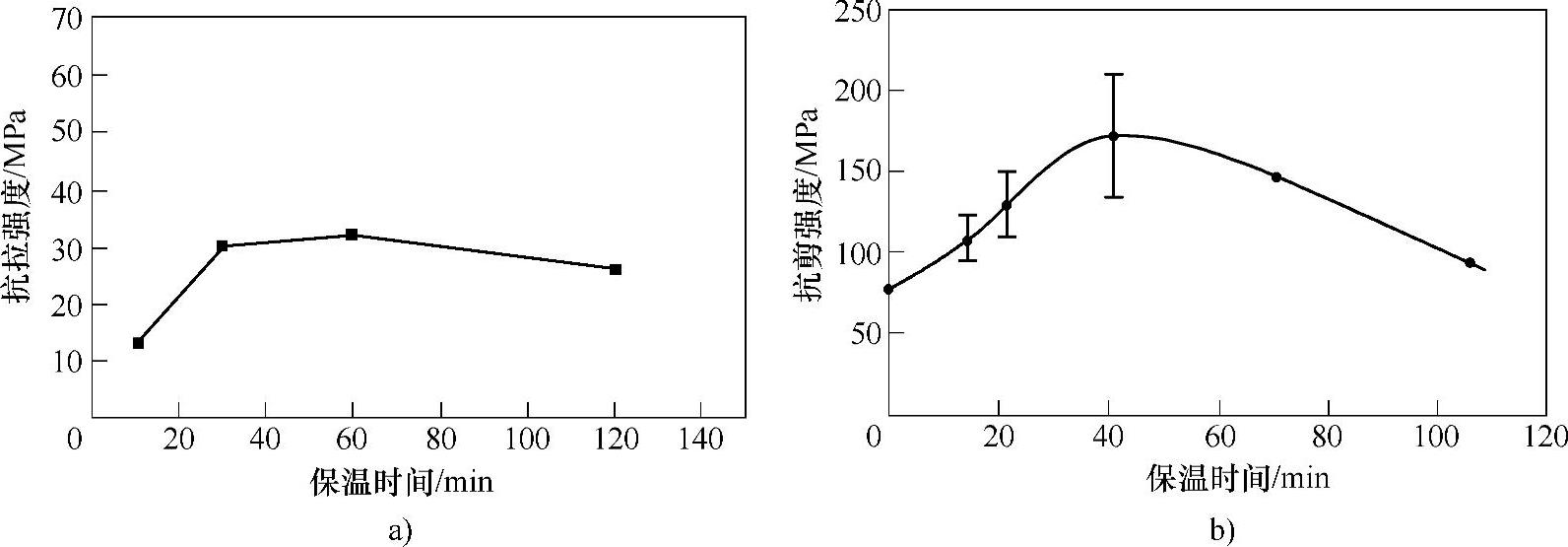

陶瓷与金属扩连接焊接头抗拉强度σb与保温时间t的关系为

σb=B0t1/2 (3-10)

式中 B0———常数。

但是,在一定加热温度下,保温时间存在一个最佳值。

Al2O3/Al扩散连接接头中,保温时间对接头抗拉强度的影响如图3-9a所示。用Nb作中间层扩散连接SiC和不锈钢时,时间过长后出现了强度较低、线胀系数与SiC相差很大的NbSi2相,而使接头抗剪切强度降低,如图3-9b所示。用V作中间层扩散连接AlN时,保温时间过长也由于V5Al8脆性相的出现而使接头抗剪切强度降低。

图3-9 保温时间对接头强度的影响

a)保温时间对抗拉强度的影响 b)保温时间对剪切强度的影响

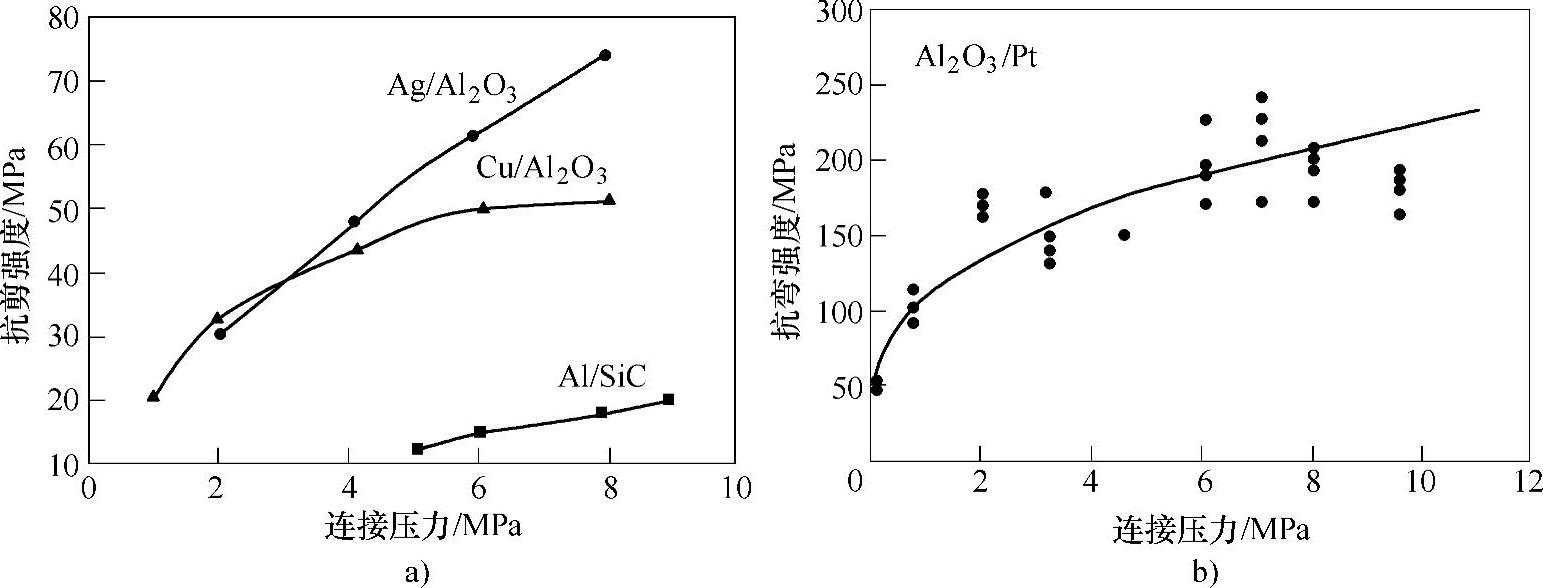

扩散连接中施加压力是为了使接触面处产生微观塑性变形,减小表面不平整和破坏表面氧化膜,增加表面接触面积,为原子扩散提供条件。为了防止陶瓷与金属结构件发生较大的变形,扩散连接时所施加的压力一般较小(<100MPa),这一压力范围足以减小表面局部不平整和破坏表面氧化膜。压力较小时,增大压力可以使接头强度提高,如Cu或Ag与Al2O3陶瓷、Al与SiC陶瓷扩散连接时,施加压力对接头抗剪强度的影响如图3-10a所示。与加热温度和保温时间的影响一样,压力也存在一个获得最佳强度的值,如Al与Si3N4陶瓷、Ni与Al2O3陶瓷扩散连接时,压力分别为4MPa和15~20MPa。

压力的影响与材料的类型、厚度以及表面氧化状态有关。用贵金属(如金、铂)连接Al2O3陶瓷时,金属表面的氧化膜非常薄,随着压力的提高,接头强度提高直到一个稳定值。Al2O3与Pt扩散连接时压力对接头抗弯强度的影响如图3-10b所示。

图3-10 压力对扩散连接接头强度的影响

a)压力对剪切强度的影响 b)压力对抗弯强度的影响

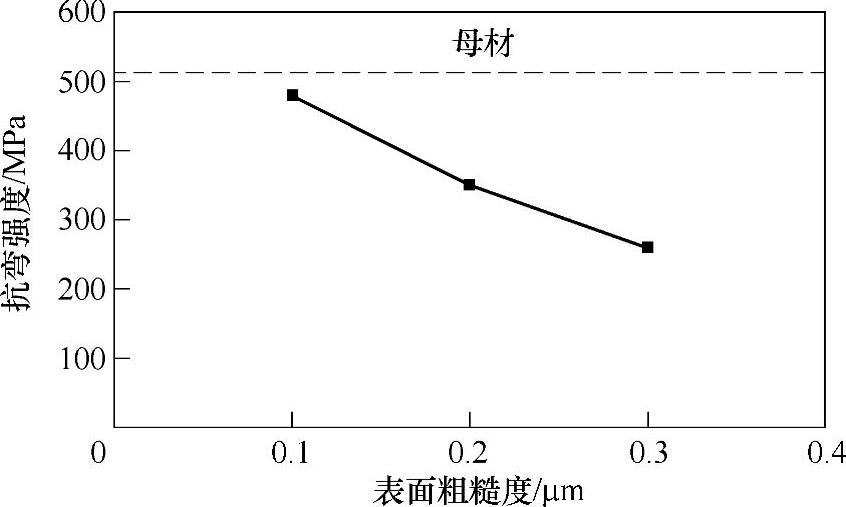

图3-11 表面粗糙度对接头抗弯强度的影响(https://www.xing528.com)

表面粗糙度对扩散连接接头强度的影响十分显著。因为表面粗糙会在陶瓷中产生局部应力集中而容易引起脆性破坏。Si3N4/Al接头表面粗糙度对接头抗弯强度的影响如图3-11所示,表面粗糙度由0.1μm改变为0.3μm时,接头抗弯强度从470MPa降低到270MPa。

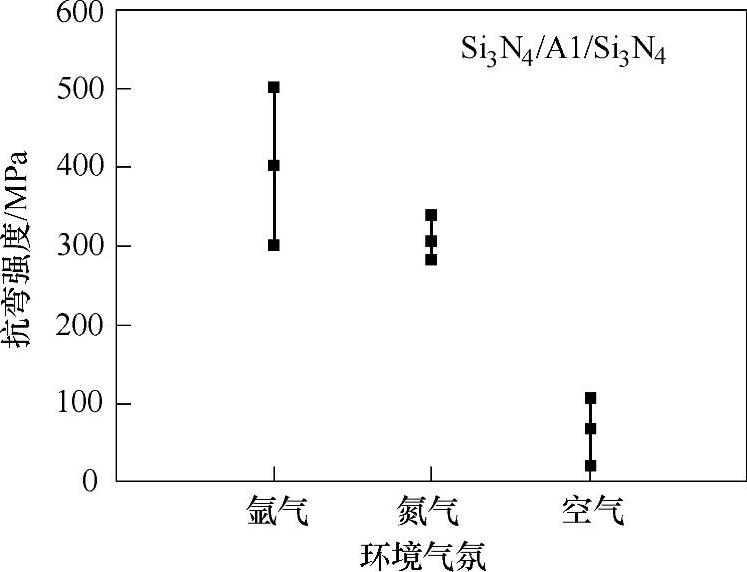

界面反应与连接环境条件有关。在真空扩散连接中,避免了O、H等参与界面反应有利于提高接头的强度。图3-12示出用Al作中间层连接Si3N4时,环境条件对接头抗弯强度的影响。氩气保护下焊接接头强度最高,抗弯强度超过500MPa。空气中焊接时接头强度低,界面处由于氧化产生Al2O3,沿Al/Si3N4界面产生脆性断裂。虽然加压能破坏氧化膜,但当氧分压较高时会形成新的氧化物层,使接头强度降低。在高温(1500℃)下直接扩散连接Si3N4陶瓷时,由于高温下Si3N4陶瓷容易分解形成孔洞,在N2气氛中连接可以限制Si3N4陶瓷的分解,N2压力高时接头抗弯强度较高。在1MPa氮气中连接的接头抗弯强度比在0.1MPa氮气中连接的接头抗弯强度高30%左右。

图3-12 环境条件对接头抗弯强度的影响

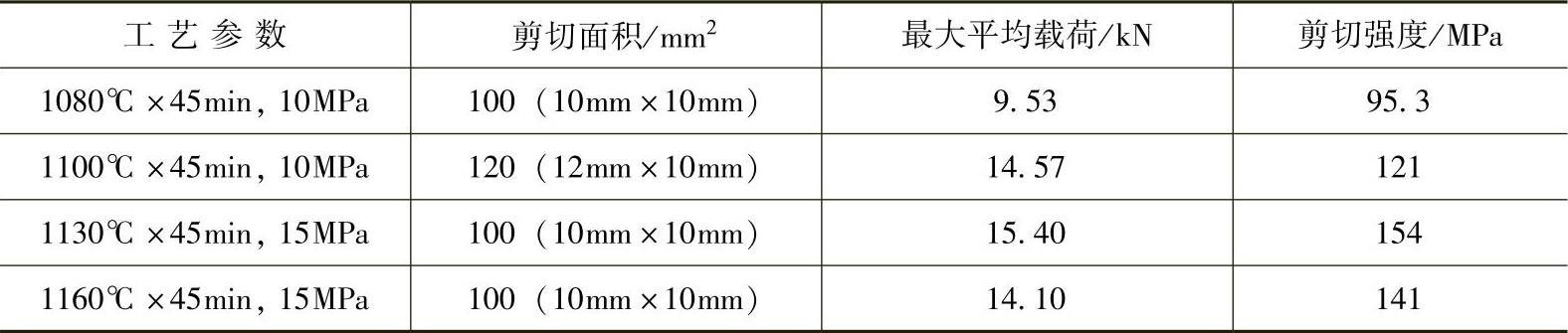

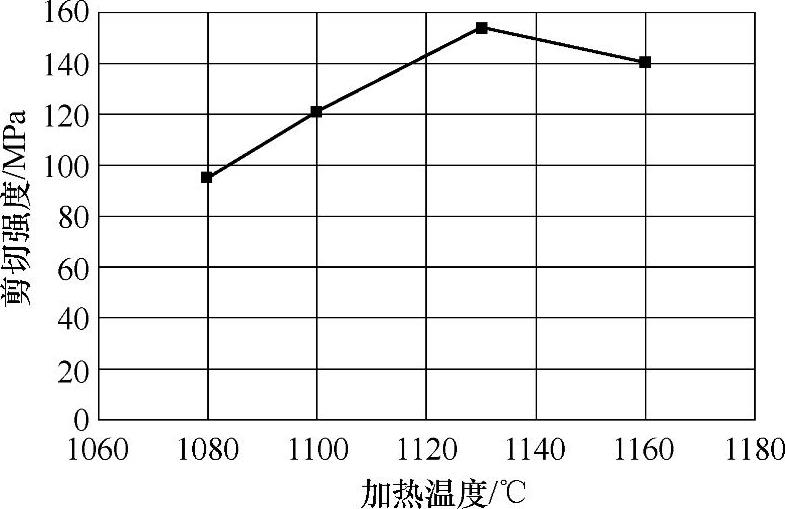

对陶瓷/金属连接接头强度评估的方式有拉伸、剪切、弯曲和剥离等多种方式,根据试样的尺寸,多采用剪切强度进行评估。对不同工艺参数下获得的Al2O3-TiC/W18Cr4V扩散连接接头,采用线切割方法从扩散界面位置切取剪切试样。

试样表面经磨制后用专用夹具夹持在WEW-600t液压万能实验机上进行剪切试验。在剪切开始阶段,随着载荷的增大位移呈线性增加,当载荷达到最大值后,迅速降低,接头迅速发生断裂,表明接头的塑性变形很小,接头发生了脆性断裂。Al2O3-TiC/W18Cr4V扩散连接界面剪切强度的试验结果见表3-16。

表3-16 Al2O3-TiC/W18Cr4V扩散连接界面剪切强度

图3-13 加热温度对Al2O3-TiC/W18Cr4V 扩散界面剪切强度的影响

扩散连接加热温度从1080℃上升到1130℃,连接压力从10MPa提高到15MPa,Al2O3-TiC/W18Cr4V扩散连接界面剪切强度从95.3MPa增加到154MPa,如图3-13所示。由于随着加热温度提高,中间层与两侧母材的反应更充分,界面附近形成良好的冶金结合。压力增大可以使界面接触更紧密,为原子扩散提供更多通道。但是当加热温度升高到1160℃时,Al2O3-TiC/W18Cr4V扩散连接界面剪切强度反而开始降低,剪切强度为141MPa。这是由于温度过高时,界面反应形成了较厚的TiC反应层,从而降低了接头的强度。

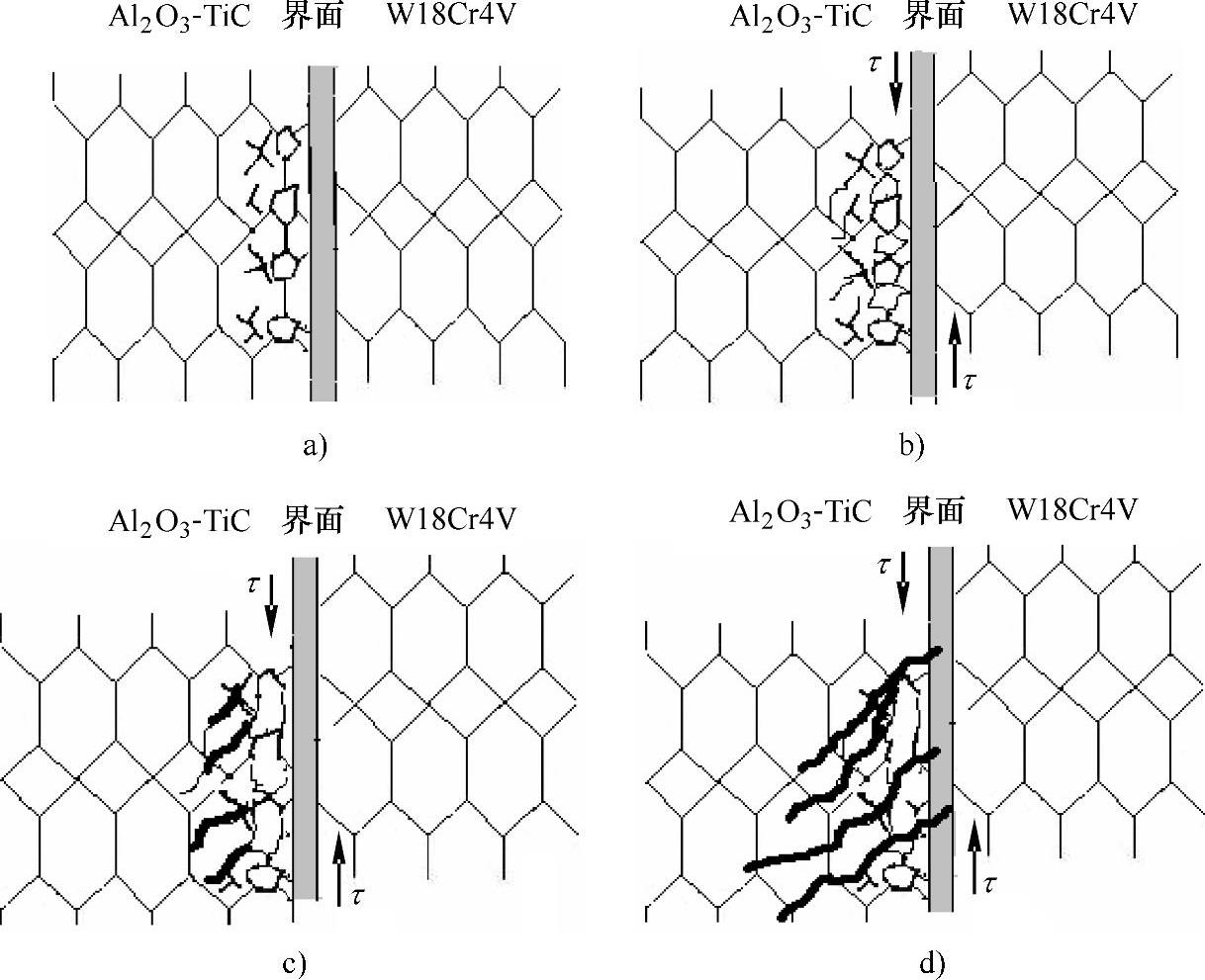

例如,Al2O3-TiC/W18Cr4V扩散连接时,接触界面处容易形成应力集中,使得扩散连接界面在冷却阶段产生较大的收缩,引发微裂纹。这些微裂纹在外部载荷的作用下继续扩展,最终导致Al2O3-TiC/W18Cr4V扩散界面的断裂。

Al2O3-TiC/W18Cr4V扩散界面Al2O3-TiC陶瓷侧易造成应力集中,成为微裂纹源。微裂纹的形成并不一定能够引发解理断裂,只有加于其上的局部应力超过临界应力时,微裂纹才能扩展。此外,因为解理是沿着一定晶面发生的原子键断裂,所以引发解理断裂的微裂纹尖端应有原子间距量级的尖锐度,如果微裂纹顶端因某种原因钝化将阻止引发解理。在剪切试验中,当切应力使Al2O3-TiC界面微裂纹扩展形成长度足够大的裂纹时,将造成Al2O3-TiC接头的解理断裂。

图3-14所示为Al2O3-TiC/W18Cr4V扩散连接界面剪切断裂过程的示意图。施加切应力前,Al2O3-TiC侧存在空洞、微裂纹等缺陷,缺陷周围存在高应力区,如图3-14a所示。在切应力作用下,空洞聚集、微裂纹开始扩展如图3-14b所示。随着切应力的进一步增大,微裂纹不断扩展、长大,当弹性释放能远大于表面能时,裂纹把剩余能量积累为动能,裂纹可持续扩展,如图3-14c所示。解理裂纹的扩展是高速进行的,当微裂纹与剪切直接造成的主裂纹汇合后,沿Al2O3-TiC/W18Cr4V扩散界面或Al2O3-TiC陶瓷基体发生断裂。

图3-14 Al2O3-TiC/W18Cr4V扩散连接界面断裂过程示意图

a)初始状态 b)空洞聚集,微裂纹扩展 c)裂纹扩展 d)界面断裂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。