粗加工的主要目标是追求单位时间内的材料去除率,并为半精加工或精加工准备工件的几何轮廓。在实现高速粗加工过程中,并不能仅局限于设置比传统加工切削速度、切削深度和进给量的更大数值。还需要注意以下几点:

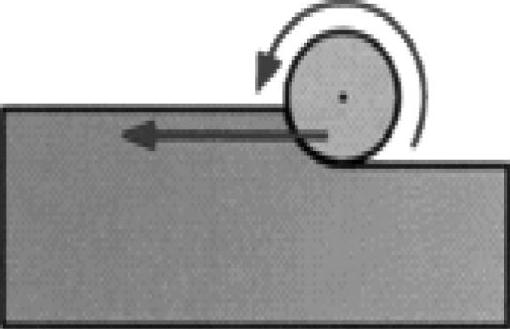

1)稳定切削条件。为保持切削条件稳定,一般采用顺铣方式,如图4-2所示。在高速切削过程中采用顺铣方式可以产生较少的切削热,降低刀具的负载,减轻甚至消除工件表面加工硬化,以保护刀具同时获得较好的表面质量。

2)恒定切削载荷。科学计算刀具切削参数获得恒定的切削层面积和材料去除率,使切削载荷与刀具磨损速率保持均衡。这样可保持切屑尺寸的恒定,达到较好的热转移,从而使得刀具和工件均保持较冷的状态。另外,可有效提高刀具寿命和加工质量。

图4-2 顺铣加工

3)避免刀具的急速转向。由于高速加工中进给率设定得很大,切削速度非常高,急速转向的位置要减慢速度。当机床急停或急动时,会对机床传动部件造成冲击,造成传动部件耗损或损坏。另外,由于刀具突然转向,造成工件表面精度被破坏,内拐角位置会因为过切而产生拉刀现象或外拐角处出现咬边现象。(https://www.xing528.com)

4)刀具路径轨迹样式选择。根据加工模型外形轮廓特点,选取合适的刀具路径轨迹样式。为实现恒定切削和避免刀具急速转向,PowerMILL粗加工中常用“偏置全部”和“偏置模型”方式,取代传统加工中平行加工。另外,对于带有敞口的型腔区域,尽可能从毛坯外部进刀,由外而内加工。因此,在一般情况下,推荐使用“模型”方式进行粗加工。

5)切入方式选择。粗加工过程中,尽量避免垂直下刀,应使用倾斜下刀方式,最好采用螺旋方式下刀,以降低刀具载荷变化,避免工件表面留下刀痕。

6)优化转角位置切削量。切削角落时,刀具半径应相对小于角落半径,以保持最大接触距离小于切削刀具周长的30%以下。这样可使刀具得到足够的冷却,同时避免刀具进入角落位置时刀具载荷的突然增加。

7)平坦面加工。为避免因恒定下切步距使得工件中某些平坦面位置加工不到位情况产生,可设置合理的平坦面加工方法,通过调整“Z”轴方向下切步距或添加刀具路径方式,使得工件平坦面位置余量均匀。

8)残留加工刀具路径应安全、高效和智能。设定合理的【检查材料厚于】参数,可有效减少零碎刀具路径出现。设定“扩展区域”参数,用于保持恒定切削载荷,有效保护刀具。另外,使用合理连接方式,可以减少提刀,提高加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。