1.平倒角铣削

平倒角铣削是利用倒角刀具作利边的倒角铣削,而参考线就是其轨迹驱动向导,可作径向多层与轴向多重倒角铣削刀具路径。

单击【主工具栏】→【刀具路径策略】 按钮,在弹出的【策略选取器】策略对话框内单击选择【2.5维区域清除】策略选项卡,双击其中的【平倒角铣削】策略,弹出如图3-83所示的对话框。

按钮,在弹出的【策略选取器】策略对话框内单击选择【2.5维区域清除】策略选项卡,双击其中的【平倒角铣削】策略,弹出如图3-83所示的对话框。

图3-83 【平倒角铣削】对话框

该对话框各参数和按钮的具体含义和【二维曲线区域清除】对话框的部分参数及选项相同,接下来主要介绍其特有的参数和选项内容。

单击对话框左边树形目录表格中的【平倒角铣削】选项按钮,右边将弹出【平倒角铣削】选项框,如图3-83所示。

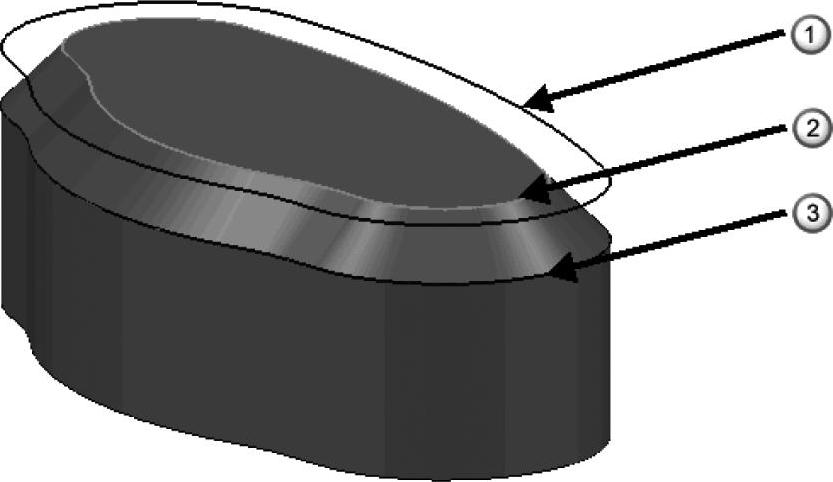

1)位置。指定相对于平倒角特征的参考曲线位置,包括【顶部】、【底部】、【角落】三个选项,具体如图3-84所示。

①角落 :曲线位于平倒角特征拐角。

:曲线位于平倒角特征拐角。

②顶部 :曲线位于平倒角特征顶部。

:曲线位于平倒角特征顶部。

③底部 :曲线位于平倒角特征底部。

:曲线位于平倒角特征底部。

2)平倒角定义

①由…定义角度。定义平倒角的角度,包括【刀具】、【45度】、【角度】、【宽度/深度】四个下拉选项。

图3-84 平倒角特征的参考曲线位置

①—角落 ②—顶部 ③—底部

a.刀具 :平倒角角度由输入的刀具决定,此选项仅对合法的平倒角刀具有效。合法的平倒角刀具应具有一圆锥部分,圆锥角度应在10°~80°之间。

:平倒角角度由输入的刀具决定,此选项仅对合法的平倒角刀具有效。合法的平倒角刀具应具有一圆锥部分,圆锥角度应在10°~80°之间。

b.45度 :通过指定45°平倒角角度,系统自动计算出其中一个宽度或深度值来定义平倒角特征。

:通过指定45°平倒角角度,系统自动计算出其中一个宽度或深度值来定义平倒角特征。

c.角度 :通过指定平倒角角度,系统自动计算出其中一个宽度或深度值及其他值来定义平倒角特征。平倒角角度大小可由用户键入数值。

:通过指定平倒角角度,系统自动计算出其中一个宽度或深度值及其他值来定义平倒角特征。平倒角角度大小可由用户键入数值。

d.宽度/深度 :通过指定宽度和深度值,系统自动计算出平倒角角度值来定义平倒角特征。

:通过指定宽度和深度值,系统自动计算出平倒角角度值来定义平倒角特征。

②平倒角角度:此数值框只有当【由…定义角度】选项选择为【角度】时,才激活可键入值,否则反白不可写。

③宽度:控制平倒角宽度。

④深度:控制平倒角深度。

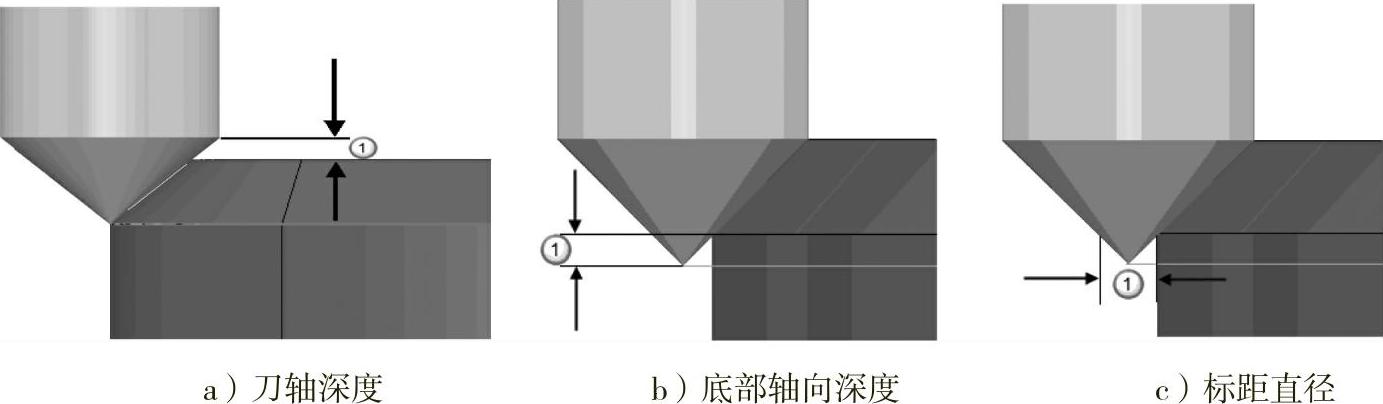

3)刀具位置。设置平刀刀具位置类型,共有三种选择,具体刀具位置类型如图3-85所示。

图3-85 刀具位置类型

①刀轴深度 :自刀具底部到平倒角特征顶部的轴向深度。

:自刀具底部到平倒角特征顶部的轴向深度。

②底部轴向深度 :自平倒角底部到刀尖的轴向深度。

:自平倒角底部到刀尖的轴向深度。

③标距直径 :标距直径。

:标距直径。

例3.4操作步骤

Step 1 在PowerMILL【主工具栏】中单击【打开项目】 图标,将弹出【打开项目】对话框,在此对话框内选择附盘刀具路径项目文件“…\Examples\EG-03\ChamferMilling”,单击【确定】按钮,打开项目文件。

图标,将弹出【打开项目】对话框,在此对话框内选择附盘刀具路径项目文件“…\Examples\EG-03\ChamferMilling”,单击【确定】按钮,打开项目文件。

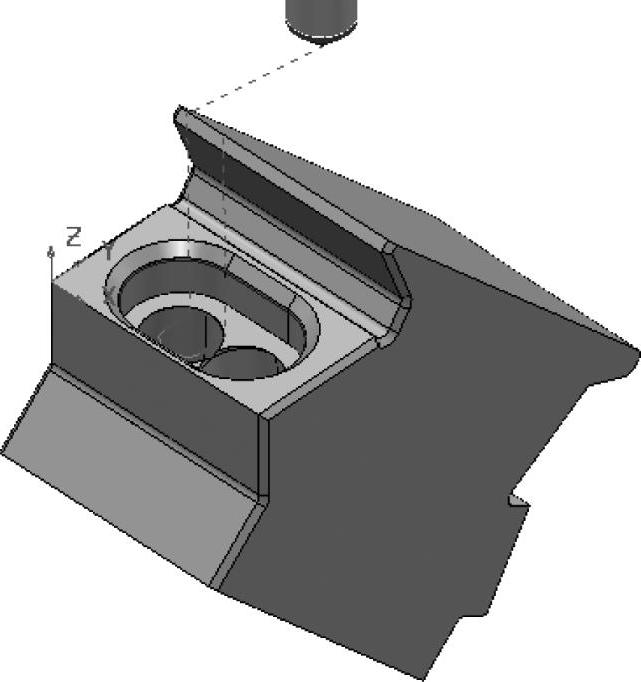

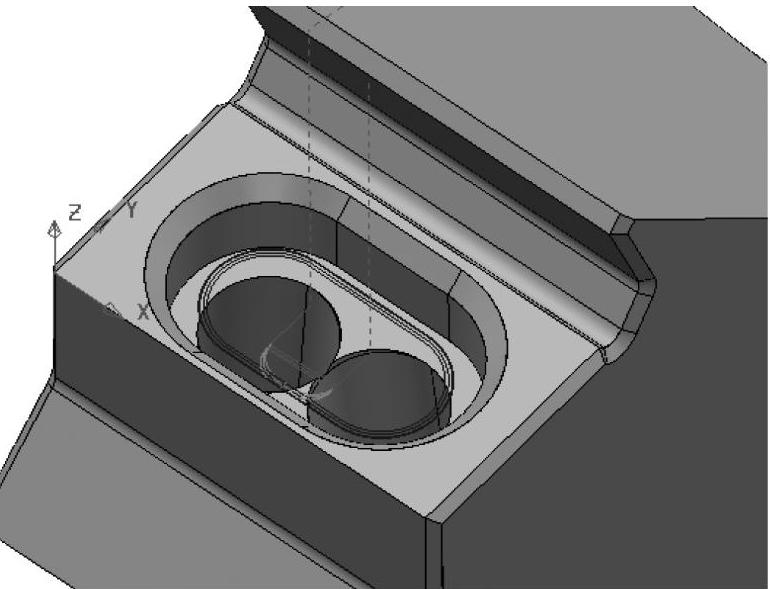

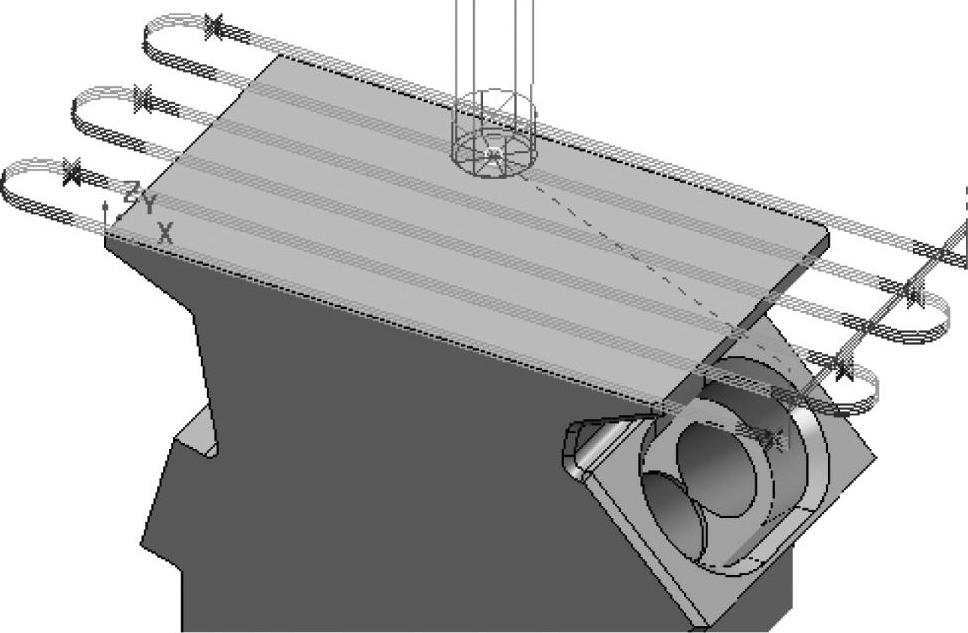

Step 2 在【PowerMILL资源管理】内双击激活【刀具路径】元素树目录下“Chamfer”刀具路径,在【查看工具栏】中单击【ISO2】 按钮,加工模型如图3-86所示。

按钮,加工模型如图3-86所示。

Step 3 在【PowerMILL资源管理器】内,右键单击【刀具路径】元素树目录下激活的“Chamfer”刀具路径,弹出刀具路径编辑选项菜单,点选【设置…】选项,弹出【平倒角铣削】对话框,单击对话框中的【基于此刀具路径产生一新的刀具路径】 按钮,此时将复制产生一条名为“Chamfer_1”的新刀具路径。然后单击对话框左边树形目录表格中的【平倒角铣削】按钮,右边将弹出【平倒角铣削】选项框,在【刀具位置】下拉选项中选择【刀轴深度】选项,将其后的数值框内填入数值1.0。

按钮,此时将复制产生一条名为“Chamfer_1”的新刀具路径。然后单击对话框左边树形目录表格中的【平倒角铣削】按钮,右边将弹出【平倒角铣削】选项框,在【刀具位置】下拉选项中选择【刀轴深度】选项,将其后的数值框内填入数值1.0。

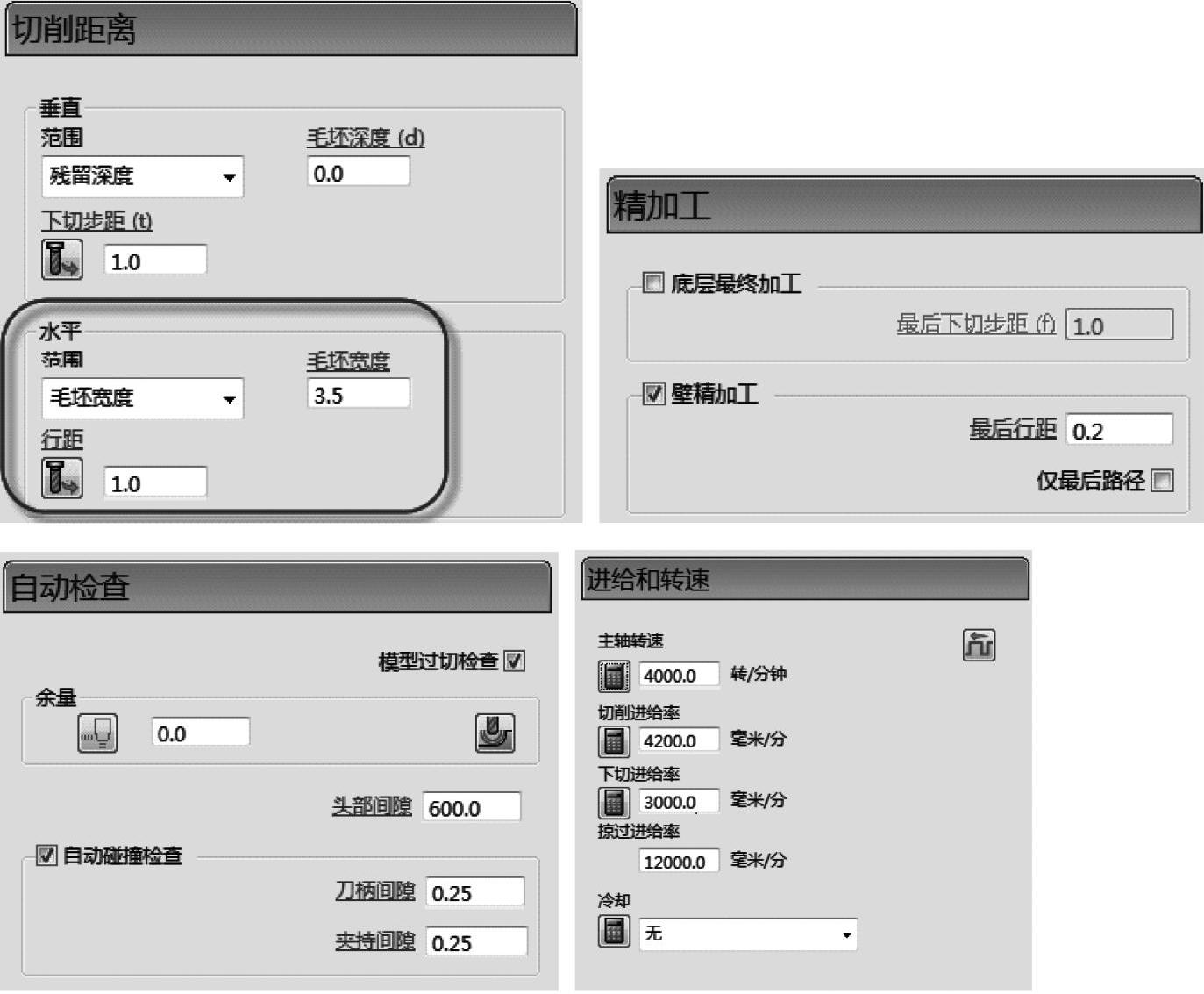

图3-86 加工模型

Step 4 依次单击左边树形目录表格中的【平倒角铣削】按钮下的【切削距离】、【精加工】、【自动检查】、【进给和转速】按钮,右边将弹出相应参数选项框,设置相应参数如图3-87所示。

Step 5 单击曲线轮廓对话框中 按钮计算刀具路径,单击

按钮计算刀具路径,单击 按钮退出对话框,得到如图3-88所示刀具路径轨迹。

按钮退出对话框,得到如图3-88所示刀具路径轨迹。

Step 6 在【PowerMILL资源管理】中双击激活【刀具路径】元素树目录下“Chamfer”刀具路径,右键单击激活的“Chamfer”刀具路径,弹出刀具路径编辑选项菜单,点选【设置…】选项,弹出【曲线轮廓】对话框,单击对话框中的【基于此刀具路径产生一新的刀具路径】 按钮,此时将复制产生一条名为“Cham-fer_2”的新刀具路径。

按钮,此时将复制产生一条名为“Cham-fer_2”的新刀具路径。

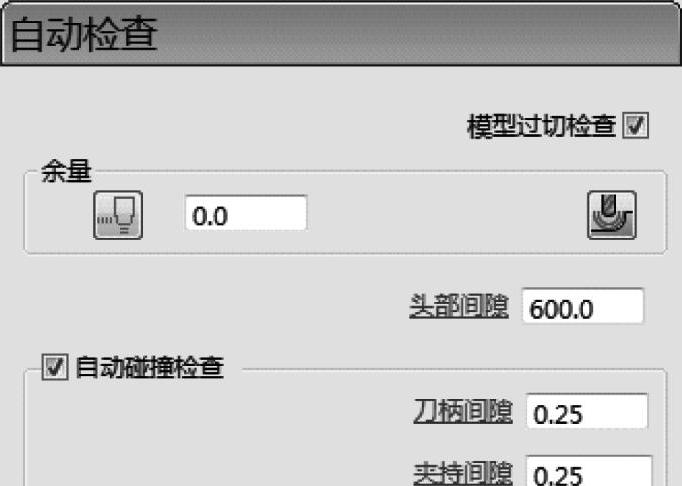

Step 7 单击左边树形目录表格中的【平倒角铣削】按钮下的【自动检查】按钮,右边将弹出相应参数选项框,设置参数如图3-89所示。

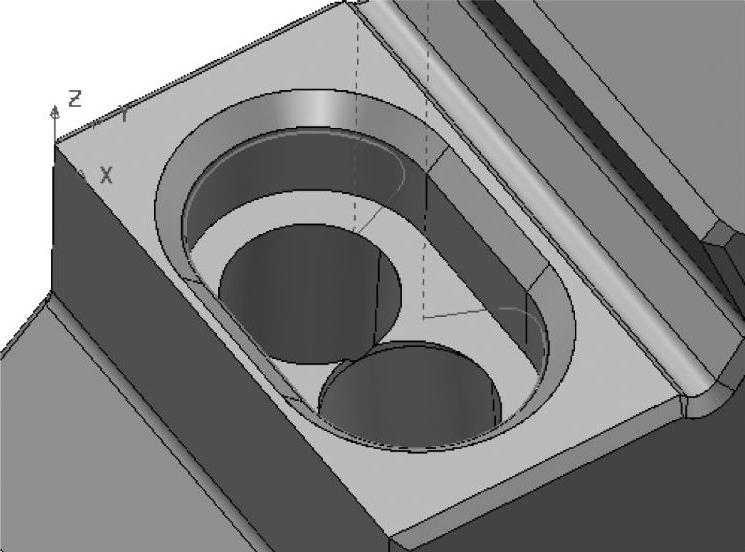

Step 8 单击曲线轮廓对话框中 按钮计算刀具路径,单击

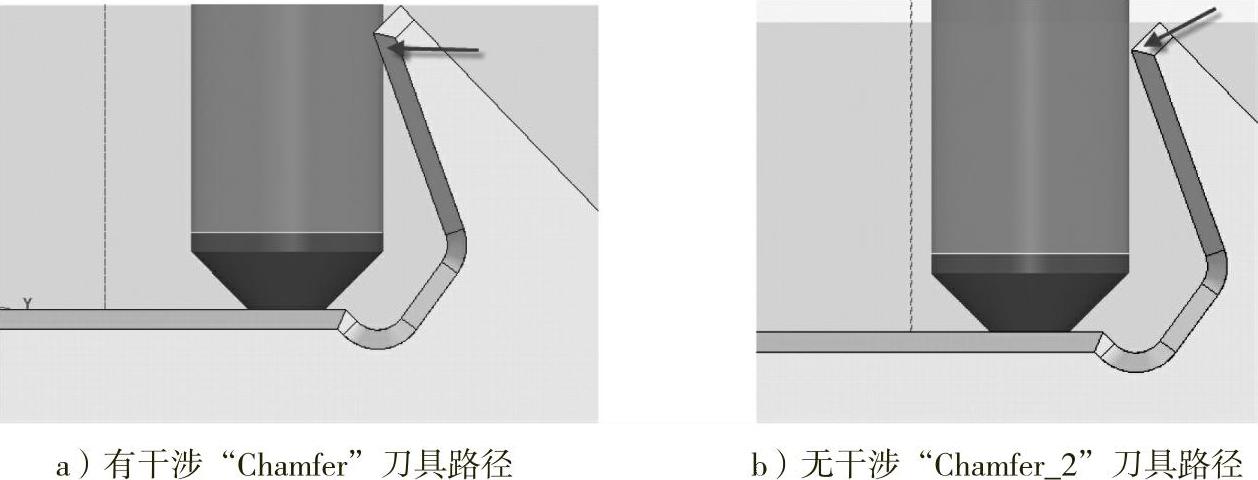

按钮计算刀具路径,单击 按钮退出对话框,得到如图3-90所示刀具路径轨迹。此刀具路径刀杆不会碰撞工具,“Chamfer2”和“Chamfer”刀具路径局部干涉情况对比,如图3-91所示。

按钮退出对话框,得到如图3-90所示刀具路径轨迹。此刀具路径刀杆不会碰撞工具,“Chamfer2”和“Chamfer”刀具路径局部干涉情况对比,如图3-91所示。

图3-87 【平倒角铣削】树形目录下系列选项的参数设置

(https://www.xing528.com)

(https://www.xing528.com)

图3-88 平倒角铣削刀具路径轨迹

图3-89 【自动检查】选项框的参数设置

图3-90 平倒角铣削刀具路径

图3-91 刀具路径局部干涉情况对比

2.面铣削

面铣削是利用平底类刀具基于毛坯宽度范围作平坦面加工的策略,一般用于毛坯料表面处理和平面精加工等平面处理工序。

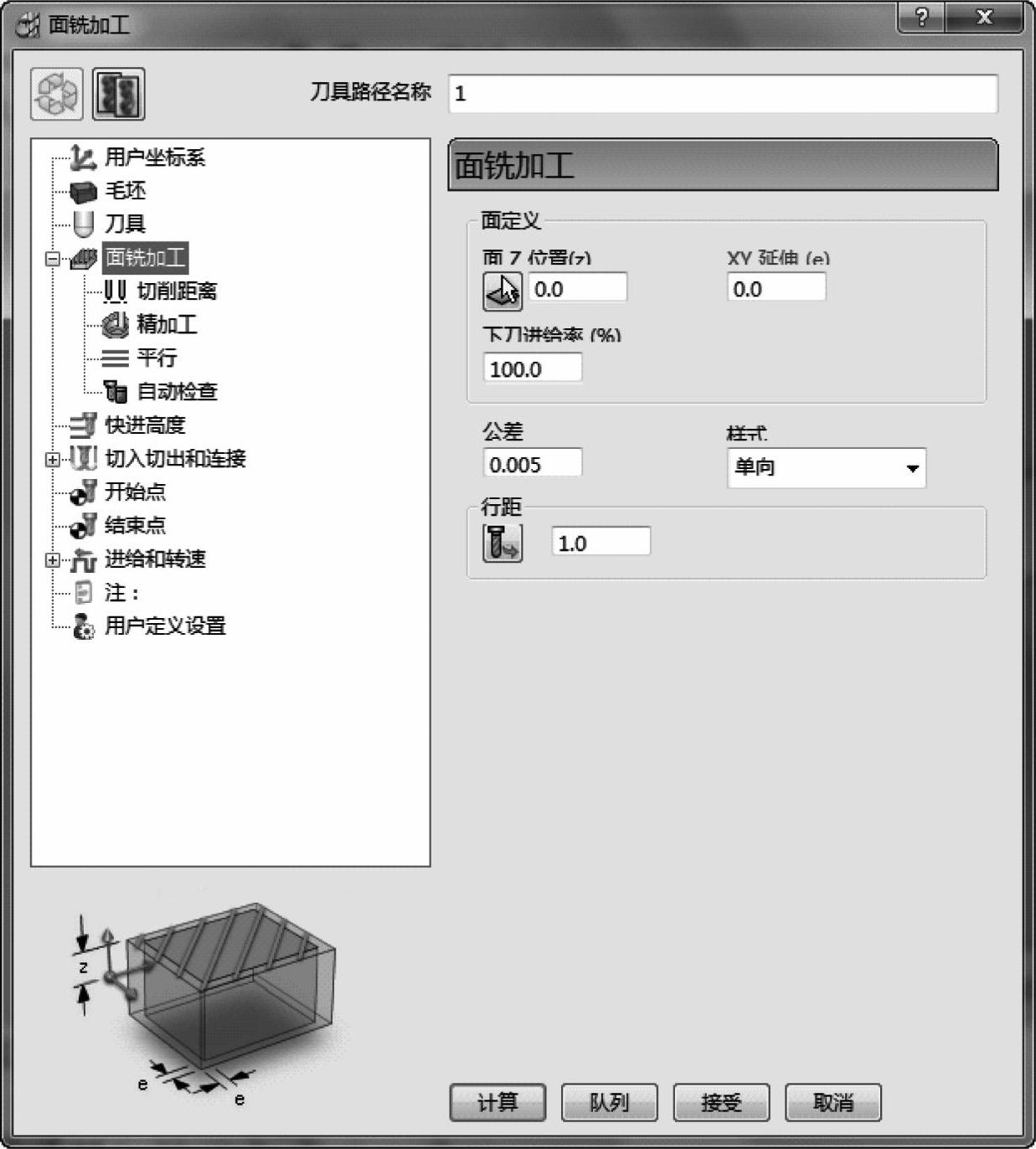

单击【主工具栏】→【刀具路径策略】 按钮,在弹出的【策略选取器】策略对话框内单击选择【2.5维区域清除】策略选项卡,双击其中的【面铣削】策略,弹出如图3-92所示的对话框。

按钮,在弹出的【策略选取器】策略对话框内单击选择【2.5维区域清除】策略选项卡,双击其中的【面铣削】策略,弹出如图3-92所示的对话框。

图3-92 【面铣加工】对话框

该对话框中的部分参数及选项已在前面章节中讲述过,接下来主要介绍其特有的参数和选项。

单击对话框左边树形目录表格中的【面铣加工】选项按钮,右边将弹出【面铣加工】选项框,如图3-92所示。

1)面定义。定义面铣削的Z高度位置、范围的延伸、下刀进给率三类参数。

①面Z位置:可在数值框类直接输入面铣削的Z高度位置,也可单击【拾取面的Z值】 按钮在图形域中点选相应的图形元素点。

按钮在图形域中点选相应的图形元素点。

②XY延伸:即毛坯向四周扩展,数值框内可键入要扩展的数值。

③下刀进给率:定义刀具在每条刀具路径切入材料时的进给率百分比。即下切进给率与切削进给率的百分比,数值框内填写的是百分值。

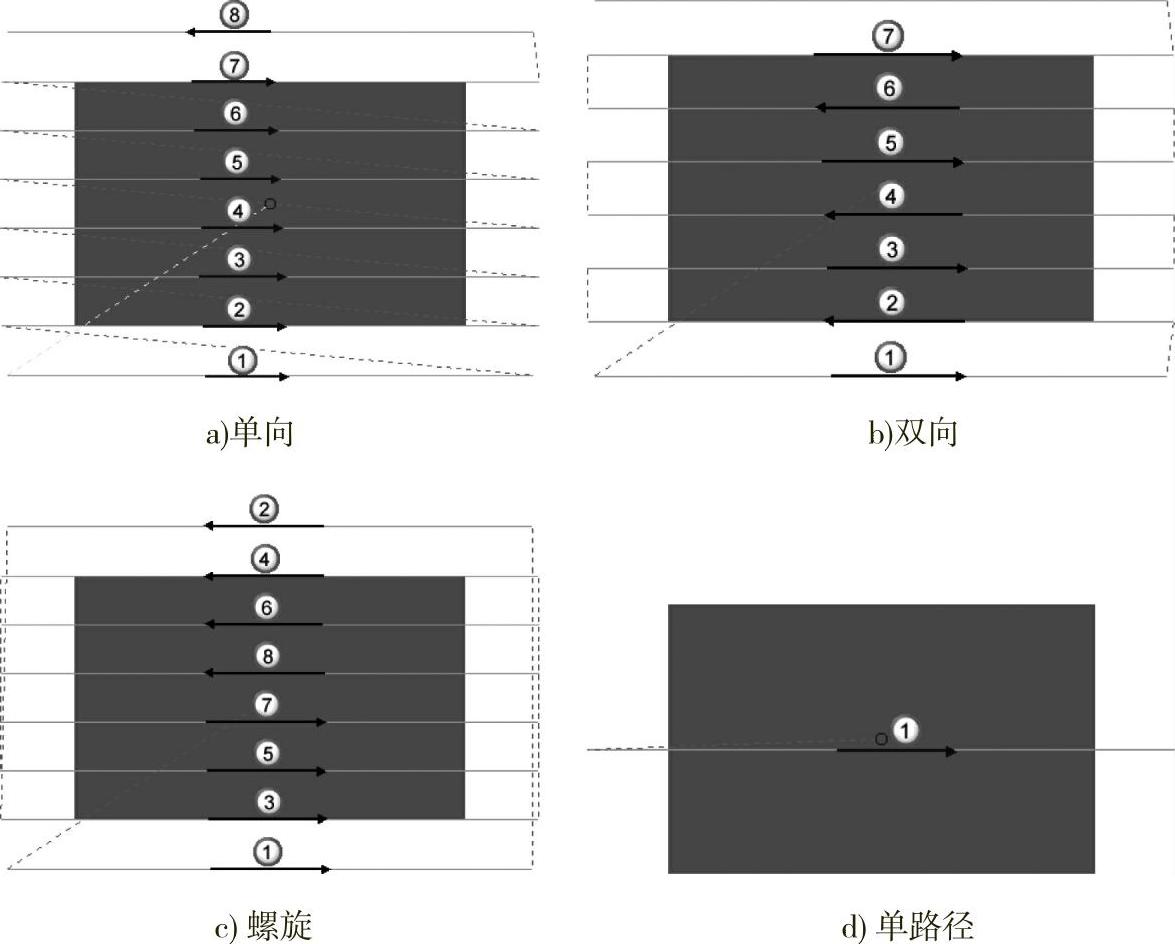

2)样式。定义面铣削的平行走刀顺序,包括【单向】、【双向】、【螺旋】、【单路径】四种,各样式控制的走刀效果如图3-93所示。

图3-93 各样式控制的走刀效果

例3.5操作步骤

Step 1 在PowerMILL【主工具栏】中单击【打开项目】 图标,将弹出【打开项目】对话框,在此对话框内选择附盘刀具路径项目文件“\Examples\EG-03\Fa-ceMilling”,单击【确定】按钮,打开项目文件。

图标,将弹出【打开项目】对话框,在此对话框内选择附盘刀具路径项目文件“\Examples\EG-03\Fa-ceMilling”,单击【确定】按钮,打开项目文件。

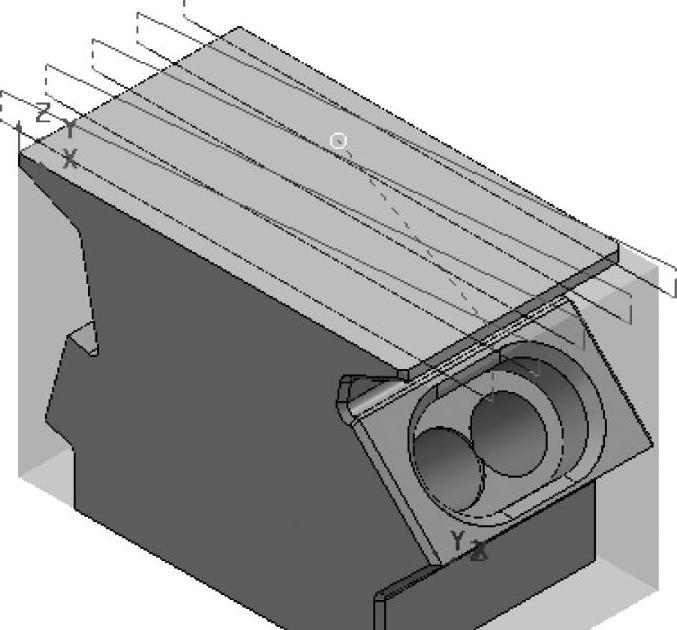

Step 2 在【PowerMILL资源管理】内双击激活【刀具路径】元素树目录下“FLAT”刀具路径,在【查看工具栏】中单击【ISO2】 按钮,加工模型显示如图3-94所示。

按钮,加工模型显示如图3-94所示。

Step 3 在【PowerMILL资源管理器】内,右键单击【刀具路径】元素树目录下激活的“FLAT”刀具路径,弹出【刀具路径编辑】选项菜单,点选【设置…】选项,弹出【面铣加工】对话框,单击对话框中的【基于此刀具路径产生一新的刀具路径】 按钮,此时将复制产生一条名为“FLAT_1”的新刀具路径。

按钮,此时将复制产生一条名为“FLAT_1”的新刀具路径。

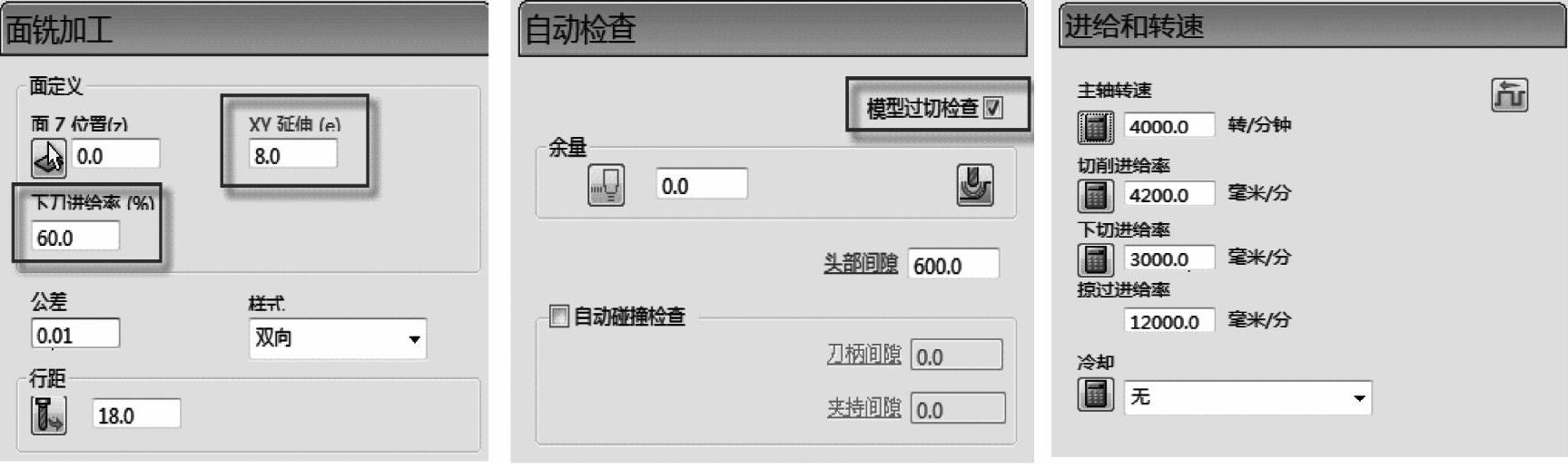

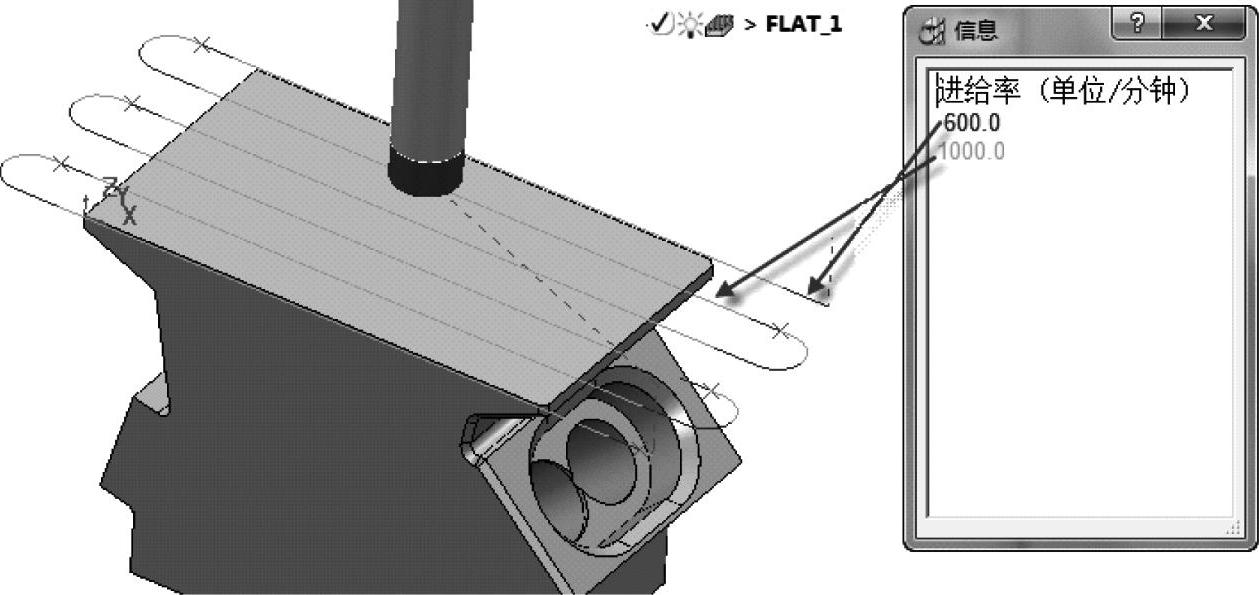

Step 4 依次单击左边树形目录表格中的【面铣加工】按钮下的【面铣加工】、【自动检查】、【进给和转速】按钮,右边将弹出相应参数选项框,设置相应参数如图3-95所示。

提示:【面铣加工】加工的XY向范围是由毛坯控制的,而不是有几何模型平坦面控制,轴向Z深度是由【面Z位置】参数值控制的,如果【自动检测】选项框内的【模型过切检查】未勾选上,可以产生用户需要的过切模型的面铣削刀具路径。

图3-94 加工模型显示

图3-95 【面铣加工】树形目录下系列选项的参数设置

Step 5 单击“面铣加工”对话框中 按钮计算刀具路径,单击

按钮计算刀具路径,单击 按钮退出对话框,得到如图3-96所示的刀具路径轨迹。

按钮退出对话框,得到如图3-96所示的刀具路径轨迹。

图3-96 面铣加工刀具路径轨迹

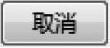

当【PowerMILL资源管理器】→【刀具路径】元素树目录下“FLAT_1”刀具路径前的灯泡 按钮点亮时,再单击【刀具路径编辑工具栏】内的显示进给按钮,将弹出如图3-96所示的【信息】对话框,在框内显示了不同进给率的列表,图形域中的刀具路径也将分不同颜色显示,和【信息】对话框颜色相对应,表示各轨迹段的进给率。

按钮点亮时,再单击【刀具路径编辑工具栏】内的显示进给按钮,将弹出如图3-96所示的【信息】对话框,在框内显示了不同进给率的列表,图形域中的刀具路径也将分不同颜色显示,和【信息】对话框颜色相对应,表示各轨迹段的进给率。

Step 6 右键单击【PowerMILL资源管理】内→【刀具路径】元素树目录下激活的“FLAT_1”刀具路径,弹出刀具路径编辑选项菜单,点选【设置…】选项,弹出【面铣加工】对话框,单击对话框中的【基于此刀具路径产生一新的刀具路径】 按钮,此时将复制产生一条名为“FLAT_2”的新刀具路径。

按钮,此时将复制产生一条名为“FLAT_2”的新刀具路径。

Step 7 依次单击左边树形目录表格中的【面铣加工】按钮下的【面铣加工】、【切削距离】、【精加工】按钮,右边将弹出相应参数选项框,设置相应参数如图3-97所示。

图3-97 【面铣加工】树形目录下系列选项的参数设置

Step 8 单击“面铣加工”对话框中 按钮计算刀具路径,单击

按钮计算刀具路径,单击 按钮退出对话框,得到如图3-98所示的多重切削面铣加工路径轨迹。

按钮退出对话框,得到如图3-98所示的多重切削面铣加工路径轨迹。

图3-98 多重切削面铣加工刀具路径轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。