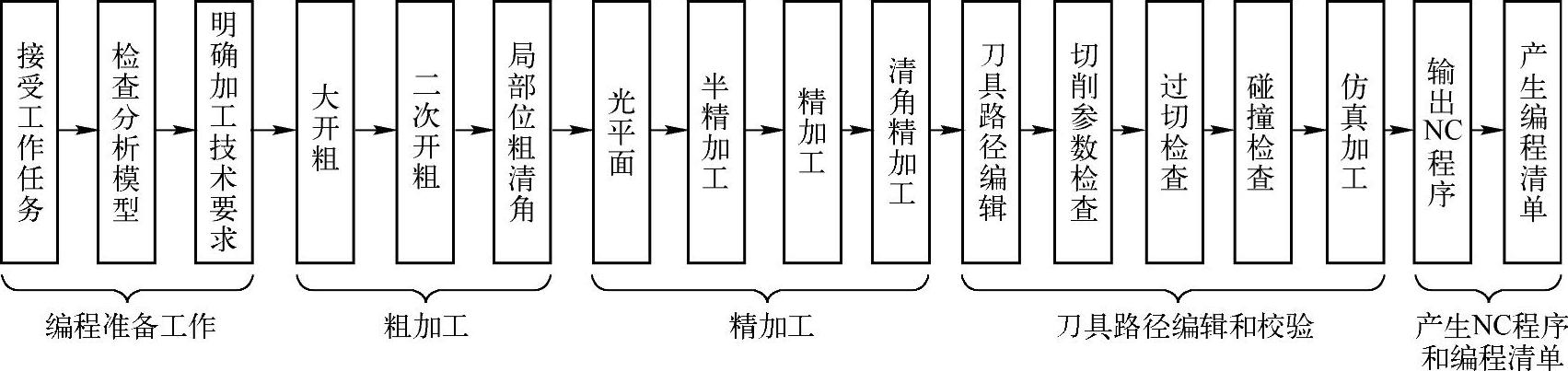

PowerMILL数控编程的一般工艺流程如图2-81所示。

图2-81 工艺流程

1.数控编程准备工作

接到工作任务后,先做编程准备工作:

1)检查图形文件完整和准确性,例如曲面变形、破面、漏洞等。

2)明确工件加工技术要求,例如镜面加工、电极电蚀要求区域及淬火件要求等。

3)然后查看分析工件尺寸大小、形状结构、圆弧角位最小用刀直径等参数。

这样可以大概确定此工件的编程思路,选择合适的加工策略、刀具和切削参数等。

2.粗加工(https://www.xing528.com)

复杂模型粗加工通常包括有大开粗、残留二次开粗甚至有局部位粗清角工序,尽量去除毛坯材料。常用的粗加工固定策略是区域清除里的几种策略,当然精加工策略有的情况下也可用来做粗加工。一般粗加工原则是尽可能保证切削的余量和所留给下一工序的余量都均匀,特别是高速加工需要坚持这一原则。

3.精加工

精加工通常包括有光平面、半精加工、精加工、精加工清角等工序,将工件尽可能加工到模型理论数据。注意精加工刀具路径轨迹尽可能顺畅,避免铣削方向的突然变化,且尽量使用顺铣。

4.刀具路径效验和编辑

刀具路径效验主要是对于形状结构复杂的模型,先让系统自动计算出刀具的准确伸出长度,然后依据当前的刀长、加工位置情况、被加工材料、切削余量等信息来综合效验程序进给速度、转速等参数设置是否准确合理。另外,可以通过仿真加工来直观查看分析刀具路径轨迹切削情况和合理性等。

刀具路径编辑主要是对于形状结构复杂的模型,刀具路径计算完毕后不一定完全符合要求经常有可能需要对刀具路径进行修剪编辑。

5.产生NC程序和编程清单

产生NC程序,即利用Delcam的后处理模块DuctPost将刀具路径转换成CNC机床数控系统能识别并读取的NC数据。

产生编程清单就是将当前项目的所有加工信息保存成表格清单,指导CNC操作者进行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。