(1)材料的特性

4Cr5MoV1Si钢具有优异的韧性和良好的冷热疲劳性能,适用于制作工作温度≤600℃,对韧性和塑性要求较高的模具。固溶处理+淬火+高温回火预处理工艺,作为预处理工艺,对消除化学成分偏析,改善组织均匀性有良好的效果。

(2)化学成分

该钢典型化学成分(质量分数)举例:C0.35%、Si1.00%、Mn0.30%、Cr5.00%、Mo1.50%、V0.90%。

(3)参与对应牌号

中国GB标准牌号4Cr5MoV1Si、美国AISI标准牌号H13、日本JIS标准牌号SKD61、日本日立(HITACHI)标准牌号DAC、日本不二越(NACHI)标准牌号HDS61、瑞典UDDEHOLM标准牌号ORVAR 2M、瑞典一胜百(ASSAB)标准牌号8402/8407、德国DIN标准材料编号1.2344、德国DIN标准牌号X40CrMoV5-1、德威GS标准牌号GS344ESR、奥地利百禄(BOHLER)标准牌号W302。

(4)调质处理规范

淬火温度1000℃,回火温度620~640℃,硬度32~38HRC。

(5)淬火、回火规范

淬火温度1050~1100℃,油冷,回火温度550~600℃,保温2h,回火2~3次。

(6)强韧化处理

550℃×2min/mm预热,800℃×15min/mm第二次预热,1100℃×1min/mm油淬,600℃×2h×2次回火。

淬火后是针状和板条状马氏体的混合组织。

(7)软氮化处理

软氮化温度570~590℃,处理时间4h,氮化层深度0.06~0.10mm。

(8)气体渗氮和气体氮碳共渗规范

技术要求:硬度>1000HV,渗层深度0.10~0.20mm,渗氮温度530~550℃,气体比例:氨气100%,氨分解率30%~40%,保温时间10~20h,可用于压铸模、热锻模、热挤模、温挤模。

(9)气体氧硫氮共渗工艺

设备:60kW井式渗氮炉。

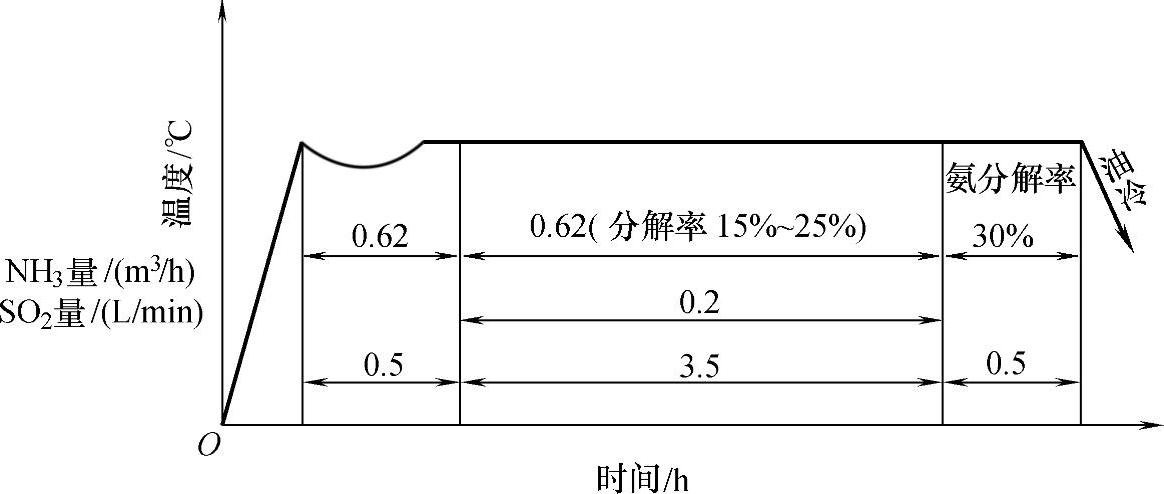

570℃×3.5h、0.62m3/h NH3+0.2L/minSO2,换气次数六次。其工艺如图36所示。

图36 4Cr5MoV1Si钢铝合金挤压模具氧硫氮共渗工艺

SO2/NH3流量比为0.8%~1.2%,换气次数控制在5~7次/h为佳。

(10)硫氮碳共渗规范

采用武汉材料保护研究所研制的基盐J-1和再生盐Z-1,实现无污染的S、N、C共渗。

生产中氰酸根的质量分数控制在39%~40%,每工作24h在100kg盐浴加入2~5gK2S。

共渗工艺:580℃×(3~4)h,白亮层深度12~16μm,扩散层深度0.24~0.28mm,硬度1000~1050HV。

(11)硼氮碳共渗规范

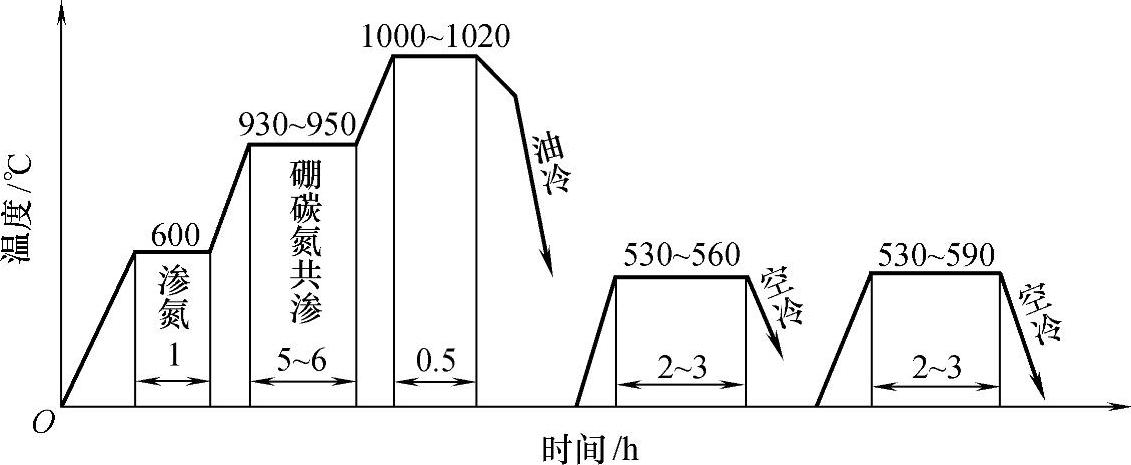

4Cr5MoV1Si钢铝型材挤压模硼氮碳共渗工艺如图37所示。

图37 4Cr5MoV1Si钢铝型材挤压模硼氮碳共渗工艺

(12)碳化物弥散渗碳(CD渗碳)(https://www.xing528.com)

采用930℃×6h渗碳,渗碳剂为乙酸乙酯或丙酮;1000℃油淬,200℃回火。碳势控制在φ(C)=0.8%~0.9%即可,渗碳层wC=1.8%。表面硬度62~63HRC,心部硬度53HRC,冲击韧度为49J/cm2。

(13)NbC、Cr7C3双覆层处理

将容器中的硼砂在400℃进行脱水处理后,装入坩埚加热至850℃,然后保温至硼砂熔融,将Nb2O5粉末与Al粉末按比例混合均匀,然后加入熔融硼砂盐浴中,充分搅拌使Nb2O5与Al粉在高温下生成单质Nb原子。按类似方法再配制一炉渗铬盐浴备用。

950℃×5h的Nb覆层处理,空冷至室温,用沸水清洗后装入980℃×1h的渗铬盐浴中,再升温至1050℃后,出炉油淬,并经250℃×2h回火,最后沸水清洗。

(14)真空炉碳氮氧硫硼多元共渗

在ZC2—65型真空热处理炉中进行。

870℃×1.5h预热,升至1040℃×1h,油淬至150℃出油,于590℃×2h回火,油冷至150℃×1h,590℃×2h回火,空冷至室温。

(15)井式炉碳氮氧硫硼多元共渗

在RN2—40—6型井式离子渗氮炉中进行。共渗剂配方:HCONH2∶(NH2)2 CS∶H3BO4∶REC3=2000g∶300g∶16g∶25g。渗层深度可达0.89mm,模具硬度由共渗前的48~52HRC提高到58~62HRC。

(550±10)℃×4~5h,共渗剂滴量为90滴/min,油冷至150℃后空冷。

(16)硫氮碳共渗+氧化复合处理

S-N-C共渗采用J-1基盐、Z-1再生盐及Y-1氧化盐,在坩埚中融化后,在590~600℃空载运行若干小时,使CNO-含量调整到最佳值,然后进行S-N-C共渗处理:570℃×3.5h(S-N-C共渗),350℃×20min(氧化处理)。为使硫离子稳定,通常按每24h添加2.5kgK2S/100kg盐浴。

表面由氧化物、硫化物和氮碳化合物组成,第二层主要是氮碳ε-相化合物,内层为扩散层。相结构主要由Fe3O4、ε-相、FeS及γ′-相等组成。总层深可达145μm,表面硬度达1400HV0.1,渗层硬度梯度分布缓和,渗层脆性小。

(17)双重淬火处理

1160℃淬火+720℃回火;1050℃淬火+350℃回火。

双重淬火处理比普通淬火的断裂韧度可提高30%~40%。

(18)典型应用举例

1)该钢是铝型材热挤压模平模和组合模首选的模具材料。

2)采用该钢代替5CrNiMo、5CrMnMo等钢制作汽车连杆、曲轴锻模,模具的使用寿命得到了明显提高。

3)用于制作铝合金压铸模具和铝型材挤压模具,模具的使用寿命较高。

4)通过气体渗氮和气体氮碳共渗工艺,可提高压铸模、热锻模、热挤模、温挤模的使用寿命。

5)4Cr5MoV1Si钢剪切热压成形模经600℃×30min预热,850℃×30min第二次预热,1080℃×20min、560℃×10min分级冷却;560℃×2h×2次回火。硬度54HRC。原使用3Cr2W8V钢模具平均使用寿命为6000件,现模具使用寿命达1.8万~2万件。

6)4Cr5MoV1Si钢热挤压模经1080℃真空加热淬火,660℃×2h回火+580℃×2h回火。疲劳强度比常规热处理提高25%,模具使用寿命提高2~3倍。

7)4Cr5MoV1Si钢齿轮精锻模采用氮基气氛保护加热,先后经550℃、850℃二次预热,1040℃加热淬火,600℃×2h×2次回火。模具使用寿命比3Cr2W8V、5CrMnMo钢提高1~2倍。

8)4Cr5MoV1Si钢凸轮轴锻模经850℃×5h预热,1020℃×4h加热,淬油至150~200℃;630~640℃×6h×2次回火空冷。在4000t锻压机上使用,锻打过程中喷洒水基石墨冷却液润滑,一次修模平均使用寿命在10000件以上,最高达13644件,比5CrNiMo钢模具提高50%以上。该工艺也适用于型槽深度较浅而且比较均匀的模具。

9)4Cr5MoV1Si钢铝合金挤压模具经氧硫氮共渗工艺处理后,获得8~12μm化合物层和125~130μm扩散层,其表面硬度在1200HV以上,且硬度梯度平缓,脆性一级,耐磨性好。模具的使用寿命提高2~3倍,较3Cr2W8V钢模具使用寿命提高一倍以上。

10)4Cr5MoV1Si钢铝型材热挤压模硼氮碳共渗工艺,比常规热处理模具使用寿命提高2~5倍。

11)4Cr5MoV1Si钢经CD渗碳后,其性能优于Cr12MoV钢,有优异的高强度、高韧性、高耐磨性和抗咬合性能(模拟磨损失重仅为铍青铜的1/15)。

12)4Cr5MoV1Si钢压铸模经NbC、Cr7C3双覆层处理,以及淬火加回火后,具有较高的抗氧化能力,是常规热处理模具的8~9倍,耐磨性是NbC涂层的10多倍,使用寿命提高5~7倍。

13)4Cr5MoV1Si钢挤压模经井式炉碳氮氧硫硼多元共渗处理后,使用寿命由普通碳氮硫共渗模具的20t/套提高到35t/套。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。