(1)材料的特性

3Cr2W8V钢是莱氏体钢、高热强热作模具钢和常用的压铸模具钢。该钢具有良好的锻造、机械加工和热处理工艺性能,在高温下具有较高的硬度,但其韧性和塑性较差,淬透性中等,截面厚度≤80~100mm时可淬透;此钢相变温度较高,耐热疲劳性良好。具有较低的碳含量,可保证高韧性及良好的导热性,同时含有较多易形成碳化物元素铬、钨。

该钢在1140~1150℃加热后,有P、As、S、Sb等元素在晶界偏聚,使该钢的冲击韧度、断裂韧度下降,容易出现早期脆性断裂。故只有在400℃以下多次回火,或在680℃以上回火,才能予以避免,又能保持热硬性。

该钢在高温回火以后,增加回火次数和保温时间,或在500~600℃长时间进行化学热处理,都会使晶界杂质元素偏聚加剧。采用低温淬火,模具不易脆裂。

该钢在使用前必须进行充分的预热,并应避免喷水冷却,以油、水雾和水内冷却为主。若采用喷水强制冷却,则容易出现早期热疲劳开裂。

高温回火规范适用于小型热锻模块锻坯(厚度<300mm),以及对旧模进行翻新前的软化处理。

(2)供货状态

退火态,硬度207~255HBW,压痕直径3.8~4.2mm。

(3)化学成分

根据标准GB/T 1299—2000,该钢的化学成分(质量分数):C0.30%~0.40%、Si≤0.40%、Mn≤0.40%、Cr2.20%~2.70%、W7.50%~9.00%、V0.20%~0.50%、P≤0.030%、S≤0.030%。

(4)参考对应牌号

中国GB标准牌号3Cr2W8V、中国台湾CNS标准牌号SKD5、俄罗斯ГОСТ标准牌号3Х2В8Ψ、法国AFNOR标准牌号Z30WCV9、法国NF标准牌号Z30WCV9、意大利UNI标准牌号X28W09KU/X30WCrV93KU、日本JIS标准牌号SKD5、韩国KS标准牌号STD5、美国ASTM/UNS标准牌号H21/T20821、国际标准化组织(ISO)标准牌号30WCrV9、德国DIN标准牌号X30WCrV93/X30WCrV93KU;德国DIN标准材料编号1.2581、瑞典SS标准牌号2730、英国BS标准牌号BH21(A)。

(5)临界点温度(近似值)

Ac1=800~830℃、Ac3=920℃、Ar1=773℃、Ar3=838℃、Ms=350℃、Mf=160℃。

(6)热加工规范

钢锭:加热温度1150~1200℃,开始温度1100~1150℃,终止温度850~900℃,热加工后先空冷至700℃,后坑冷或砂冷。

钢坯:加热温度1130~1160℃,开始温度1080~1120℃,终止温度850~900℃,热加工后先空冷至700℃,后坑冷或砂冷。

(7)普通退火规范

退火温度800~820℃,保温2~4h,炉冷至600℃以下出炉空冷,硬度207~255HBW,组织为珠光体+碳化物。

(8)等温退火规范

退火温度840~880℃,保温2~4h,等温温度720~740℃,保温2~4h,炉冷至500℃以下出炉空冷,硬度≤241HBW。

(9)高温回火规范

750~780℃×10~12h。炉冷至<600℃,出炉空冷。硬度≤241HBW。

(10)冷压毛坯普通软化规范

840~860℃×3~4h,以5℃/h的冷却速度冷至<600℃,出炉空冷,软化前硬度≤241HBW,软化后硬度≤207HBW。

(11)热压模毛坯生铁屑装箱保护摆动回火规范

(670±10)℃×2h,升温至(720±10)℃×6~8h;再缓冷至(670±10)℃×2h,升温至(720±10)℃×6~8h;再缓冷至(670±10)℃×2h,升温至(720±10)℃×6~8h,再缓冷至≤550℃,出炉空冷,处理后硬度为192HBW,能够顺利冷压成形。

(12)正火+高温回火规范

正火(880±10)℃×5~6h,空冷;高温回火(740±10)℃×2~3h,空冷,处理后硬度为285HBW。该工艺可用来代替退火,缩短了生产周期,便于连续作业。

(13)高温正火+高温退火

高温正火850℃×1h升至1180~1200℃×1.2h,空冷;高温退火720℃×2h,炉冷。

该工艺可消除网状碳化物,是强韧化处理的一种较好的预先热处理方法。

(14)锻造余热快速均匀球化法

在终锻温度下迅速放入沸水中,冷至500~600℃(5~10s)后出水空冷,然后经730℃短时球化退火。

(15)高温固溶淬火快速均匀球化法

将钢件加热到1200℃左右奥氏体化,然后淬入沸水中(或淬油),冷至400~500℃时取出,再经730~750℃短时等温后空冷;再经1220℃×7min加热后油冷,(750±10)℃×2h等温,然后炉冷至550℃出炉空冷。

(16)高温淬火+高温等温快速匀细球化法

1020~1100℃加热均温后,油冷,再重新加热到840~920℃均温后不保温随炉冷却。

(17)退火+去氢退火规范

采用(790±10)℃均温后再保温2h,然后再以≤30℃/h的冷却速度冷却至550℃,再升温进行去氢退火。

该工艺规范可完全避免马氏体的产生,以保证锻件获得粒状或球状珠光体组织,从而避免了裂纹的产生。

(18)返修及翻新模具退火规范

退火温度720~750℃,保温2~4h,空冷。

(19)普通淬火、回火规范

淬火温度1050~1100℃,油冷;回火温度660~680℃,硬度49~52HRC,回火温度600~620℃,硬度40~44HRC。

(20)二次硬化淬火、回火规范

淬火温度1140~1150℃,油冷;回火温度660~680℃,硬度55HRC,回火温度600~620℃,硬度40~44HRC。

(21)高温淬火+高温回火强韧化处理规范

1150℃加热淬火,660~680℃×2~3h回火。

(22)高温淬火+低温回火强韧化处理规范

1100~1150℃加热淬火,620~640℃×2h回火。

该工艺规范适用于在较高温度下工作,要求有较高的热稳定性,但受冲击载荷较小、受热震较轻的模具。

(23)低温淬火规范

580℃×1h预热,升温至800℃×1h,再升至1080~1100℃×50min,预冷至950℃淬入热油(40℃)冷至300~350℃后空冷至150~200℃;再迅速入箱式炉经540℃×4h保温后空冷。

硬度48~51HRC,金相组织:回火马氏体+粒状碳化物+贝氏体。

(24)高温淬火+中温回火规范

1150~1250℃高温淬火,低于500℃中温回火。

该工艺规范可显著提高断裂韧度和强度。

(25)高温调质+较低温度加热等温淬火

1)高温调质:1100~1150℃加热,保温2~2.5h,油冷;680~720℃回火,保温2.5h。(https://www.xing528.com)

2)等温淬火:830~850℃预热1h,900~950℃保温2h,油冷至200~240℃入炉回火0.5h,出炉空冷;650℃回火2.5h,回火两次。

(26)真空淬火、回火规范

预热温度第一次480~520℃,第二次800~850℃,真空度0.1Pa,淬火温度1050~1100℃,真空度1~10Pa,油或N2气冷却,回火温度560~580℃,硬度42~47HBC。回火温度600~640℃,硬度39~44.5HBC。

(27)淬火、回火、渗氮规范

预热温度550~600℃,加热温度1050℃,预冷至850℃油冷,在610℃、580℃进行两次回火(结合进行渗氮或氮碳共渗),硬度40~45HBC(渗碳表面硬度56~58HBC)。

(28)气体渗氮和气体氮碳共渗规范

技术要求:硬度>1000HV,渗层深度0.05~0.01mm。

渗氮温度530~550℃,气体比例:氨气50%,载气(RX气)50%,氨分解率30%~40%,保温时间5h。

可用于压铸模、热锻模、热挤模、温挤模。

(29)循环超细化处理规范

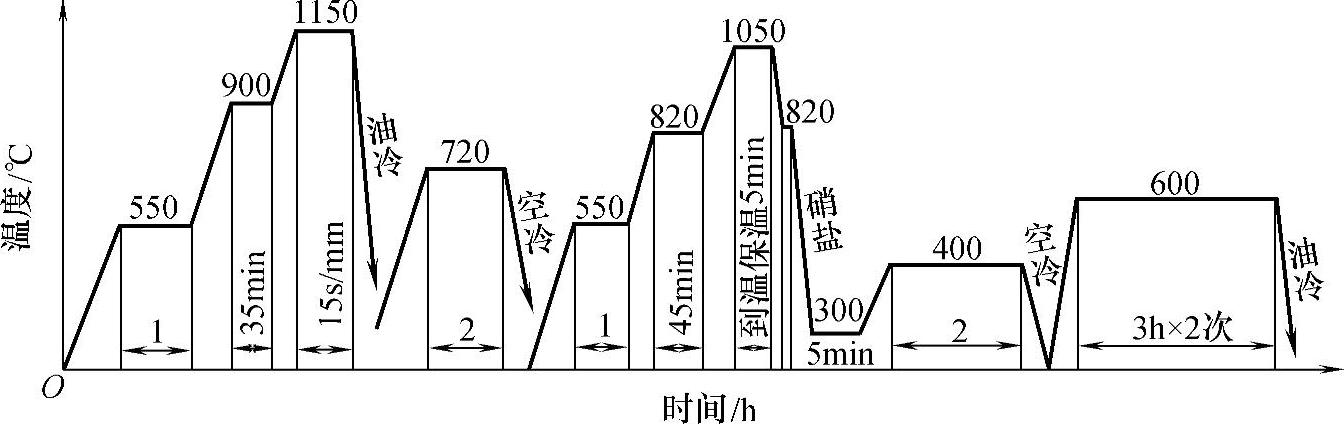

循环超细化处理工艺如图34所示。

图34 3Cr2W8V钢精锻齿形模热处理工艺

(30)预处理+淬火+回火+中间回火规范

1)预处理:(850±5)℃×4min/mm,(1060±5)℃×12s/mm油冷,至150℃出炉空冷,(730±10)℃×2~3h油冷。

2)淬火处理:(500±5)℃×1.5~2.0min/mm,升温至(850±5)℃×15~20min/mm,继续升温至(1100±5)℃×12~15min/mm保温后,预冷至830~850℃油冷,250℃左右进入炉中,(405±5)℃×1.5~2.0h加热,出炉空冷。

3)回火处理:(500±5)℃×2~2.5h×2次。

4)中间回火:(200±5)℃×8~10h,空冷。

(31)固溶超细化处理规范

将锻造毛坯在1200~1250℃加热固溶,使所有碳化物基本溶入奥氏体,然后淬热油或沸水,并立即在720~850℃(模坯件选温度上限,成形模具则选温度下限)进行高温回火或短时间等温球化处理,最终热处理采用常规热处理规范即可。

(32)离子硫碳氮共渗规范

离子硫碳氮共渗在HLD—50型离子氮化炉中进行,氨气和酒精与二硫化碳混合气为渗剂。酒精和二硫化碳之比为2∶1,氨和混合气通入量之比为20∶1~25∶1,炉内负压吸入。

先通NH3500L/h,渗氮520~540℃×2~3h,然后通入CS2+C2H5OH(2∶1)混合气20L/h,NH3500L/h,共渗1h,渗层厚度0.18~0.20mm,化合物层15μm,表面硬度500~600HV0.1,经3号砂纸研磨后硬度达1000~1500HV0.1。

(33)典型应用举例

1)用于制作锻坯尺寸(ϕ50mm+ϕ100mm)×200mm的台阶式坯料,被锻工件材料为Cr18Ni10,该平锻凹模的使用寿命为1000次。

2)用于制作热挤压凹模,当硬度为45~50HRC时,易出现早期断裂,使用寿命不高;当硬度为38~40HRC时,不易出现早期断裂,平均使用寿命明显提高。

3)广泛用于温度在600~650℃区间服役的压铸模凸模、凹模或镶件,建议选用硬度48~52HRC。

4)采用该钢在锻造热强钢锻件时,可代替5CrMnMo钢,将模具使用寿命由原来不足200件,提高到1000件左右。

5)该钢制作的模具,采用气体渗碳炉或固体渗碳剂保护加热淬火,易造成表面脱碳层,厚度为0.5~2.0mm,碳的质量分数可达到0.7%~1.0%,容易出现导致早期热疲劳龟裂。冷作模具出现表面增碳以后,主要出现崩刃、脆断等失效形式。

6)可用于型腔镶块材料、型芯材料。

①用于锌合金ZZnAl4-1、ZZnAl4-0.5、ZZnAl4时选用淬火硬度为40~48HRC。

②用于铝合金ZL101~ZL105、ZL301、ZL302、ZL401、镁合金ZM5时选用淬火硬度为40~46HRC。

③用于锌合金、铝合金、镁合金、铜合金材料的压铸,推杆材料3Cr2W8V,选用淬火硬度为45~50HRC。

7)用于制作高温、高应力但不受冲击载荷的凸模、凹模,如平锻机上的凹凸模、镶块,铜合金挤压模、压铸用模具。

8)可用作高温下工作的热剪切刀等。

9)该钢用于制作轴承套圈毛坯(ϕ31~ϕ33mm)热镦锻冲头,80~100次/min高速镦锻机,工作服役期间对冲头进行喷水冷却。冲头硬度50HRC,使用寿命为15000次,较4Cr5MoSiV钢少。

10)扭杆热锻模经高温固溶淬火快速均匀球化法及传统淬回火后,上冲头平均使用寿命从3000次提高到9000次,下模也从5000次提高到6500次。

11)铝合金压铸模经(1070±10)℃加热后油冷,860℃均温后炉冷的高温淬火+高温等温快速匀细球化法处理后,再经真空淬火和离子氮碳共渗复合处理,使用寿命可达38万件。

12)汽车半轴套管模具经高温正火+高温退火+淬火+预冷+回火处理,硬度为38~39HRC,金相组织为回火索氏体,模具使用寿命由原来的200件提高至3500件以上。

13)大力钳采用高温淬火(1100~1150℃)+不回火工艺,或者低温淬火(1000℃盐浴炉加热,油冷),200℃×3h低温回火,硬度44~45HRC,可消除由于磷、砷等杂质元素引起的晶界黑色网络。低温淬火模具使用寿命3500件,高温淬火模具可达10000件。

14)3Cr2W8V钢制作的M6~M27六方螺母热冲压模和冲芯、齿轮胎模,采用高温淬火+高温回火强韧化工艺后,使用寿命提高2~3倍。

15)链条销轴热锻模经1100℃高温淬火+620~640℃低温回火强韧化处理,使用寿命从500~2000件提高到7000~10000件。

16)打火石压模采用1100℃加热,油冷,600℃井式炉回火,模具使用寿命由2500~3000次提高到5200~6500次。

17)无缝钢管穿孔顶头热锻成形模,采用(1010±10)℃加热,油冷,600℃×1h×3次回火,使用寿命从200件提高到700件。

18)自行车飞轮模具,在300t摩擦压力机上使用,过去损坏形式为一条穿透裂缝。后改用低温淬火+回火,硬度为48~51HRC,模具总使用寿命由原来1万件提高到4万~6万件。

19)3Cr2W8V钢曲柄热成形模经强韧化处理后,平均使用寿命9000件,提高一倍左右。

20)3Cr2W8V钢热冲孔冲头,经等温淬火+回火后,硬度46~48HRC,金相组织为回火马氏体加细小碳化物。模具平均使用寿命由原来的200~350次,提高到1500~2200次。

21)3Cr2W8V钢大截面热挤压模具(80~10mm之间)经等温淬火处理后,回火硬度48~50HRC,心部组织为马氏体+下贝氏体的混合组织,模具使用寿命为3000件,提高了2倍以上。

22)3Cr2W8V钢尖嘴钳热锻模(尺寸75mm×75mm×105mm)下贝氏体等温淬火后,再经360℃×4h定型处理,模具使用寿命由原来的4000件提高到20000件。

23)3Cr2W8V钢铝挤压模经高温淬火+中温回火处理,使模具使用寿命提高1~3倍。

24)汽车后桥半轴法兰盘成形模采用不完全淬火,淬火温度比Accm低200℃,使碳化物不能全部溶解,合金元素不能全部溶入奥氏体中,在降低强度的同时增加了塑性和热疲劳性能,摆碾模具使用寿命从1200余根提高到4000余根半轴。

25)圆锥齿轮精锻模采用强韧化处理后,模具消耗量减少了2/3。

26)3Cr2W8V钢气门嘴热挤压模经气体碳氮共渗后,其使用寿命由原来的1万件提高到2万件~3万件。

27)拉杆热锻模经1180℃加热淬火,580℃×11.5h×2次和600℃×4h×2次回火,600℃×4h气体氮碳共渗处理后,模具使用寿命从1万~1.4万件提高到4.13万件。

28)盂形件热挤压冲头经1150℃加热淬火,680℃×2h×2次回火,570℃×3h气体氮碳共渗处理,渗剂为甲酰胺+10%(质量分数)尿素,模具平均使用寿命从56件提高到420件。

29)铝合金热挤压模具采用常规淬火工艺,以及离子硫碳氮共渗后,挤压铝锭数从原来的30~40根提高到200~450根。

30)3Cr2W8V钢铝合金压铸模,采用(质量分数)Na2B4O7(40%~60%)+K2B4O7(8%~10%)+NaF8%+KOH8%+NaOH(适量)+适量填充剂组成的盐浴。560~580℃×5h,3000A/m2的电流密度,渗硼层厚度可达10μm,硬度1580HV。在挤压6063合金时,使用寿命比淬火渗氮的模具可分别提高4.5倍和2.5倍。

31)3Cr2W8V钢黄铜料坯热挤压模(100t压力机热挤)采用固体渗硼,渗剂成分(质量分数):硼铁10%+氟硼酸钾5%+碳酸氢铵5%+三氧化二铝80%。850℃×6h,开箱直接淬火;650℃×2h回火。硬度1400~1700HV,Fe2B单相组织。模具使用寿命提高3~4倍,最高可达1万件。

32)经固溶超细化处理+淬火+回火处理的模具,组织非常致密,未溶碳化物呈点状,碳化物不均匀性分布基本消除,模具使用寿命成倍提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。