说明:本步骤是继承上一步的IPW对毛坯进行二次开粗。创建工序时应选用直径较小的端铣刀,并设置较小的每刀切削深度值,以保证更多区域能被加工到。

Stage1.创建工序

Step1.选择下拉菜单

命令,在“创建工序”对话框的

命令,在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击CAVITY_MILL按钮

区域中单击CAVITY_MILL按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称CAVITY_MILL_1。

选项,使用系统默认的名称CAVITY_MILL_1。

Step2.单击“创建工序”对话框中的 按钮,系统弹出“型腔铣”对话框。

按钮,系统弹出“型腔铣”对话框。

Stage2.设置一般参数

在“型腔铣”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值30,在

文本框中输入值30,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值1.2。

文本框中输入值1.2。

Stage3.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置。

选项,其他参数采用系统默认设置。

Step3.在“切削参数”对话框中单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项。

选项。

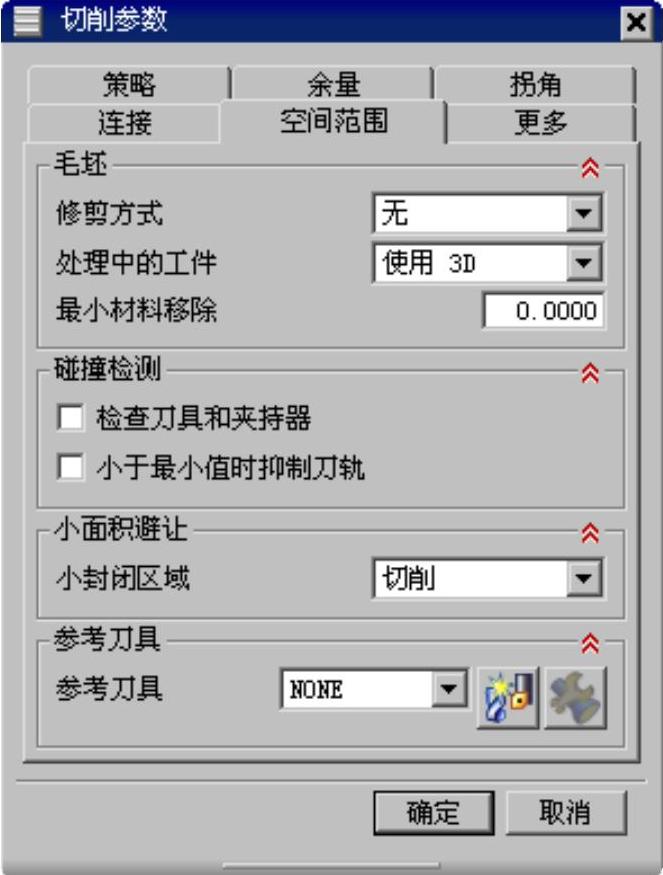

Step4.在“切削参数”对话框中单击 选项卡,参数设置如图20.10所示。

选项卡,参数设置如图20.10所示。

图20.10 “切削参数”对话框

Step5.单击“切削参数”对话框中的 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage4.设置非切削移动参数(https://www.xing528.com)

Step1.在“型腔铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 的

的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.单击“非切削移动”对话框中的 按钮,完成非切削移动参数的设置,系统返回到“型腔铣”对话框。

按钮,完成非切削移动参数的设置,系统返回到“型腔铣”对话框。

Stage5.设置进给率和速度

Step1.在“型腔铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1250,按Enter键,然后单击

复选框,在其后的文本框中输入值1250,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值400,在按Enter键,然后单击

文本框中输入值400,在按Enter键,然后单击 按钮,其他参数采用系统默认设置。

按钮,其他参数采用系统默认设置。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“型腔铣”对话框。

按钮,完成进给率和速度的设置,系统返回“型腔铣”对话框。

Stage6.生成刀路轨迹并仿真

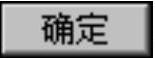

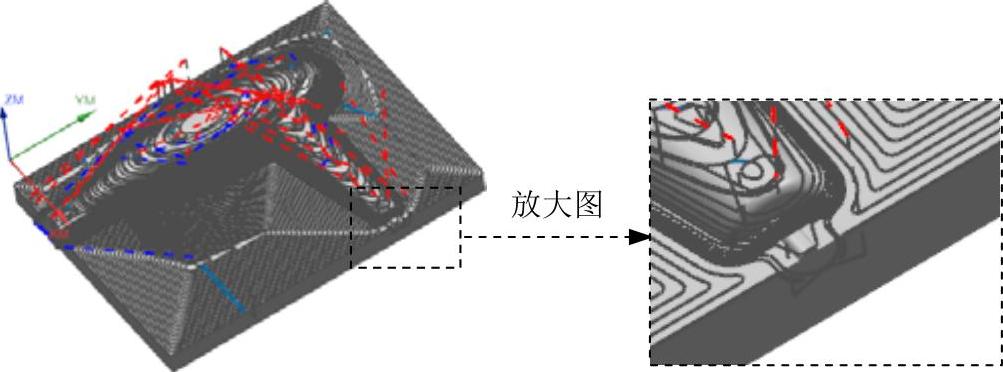

生成的刀路轨迹如图20.11所示,2D动态仿真加工后的模型如图20.12所示。

图20.11 刀路轨迹

图20.12 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。