5.3.2.1 噪声污染和吸声隔声机理

轿车在行驶过程中,由于发动机和轮胎与地面的摩擦,会产生严重的噪声。一般情况下,小于40dB的声强环境是人们所能接受的。如果长期生活在80dB以上的环境里,造成耳聋的可能性很大。除此之外,噪声还会造成听力受损等生理疾病。汽车噪声不但增加驾驶员和乘车人员的疲劳,而且影响汽车的行驶安全。随着现代工业以及交通的发展,噪声已成为影响全人类健康和环境的众多因素之一。如何减少噪声损害已成为全世界关注的问题。

有多种方法可以减少噪声污染造成的不利影响,最有效和最经典的解决方案是消除噪声源,但这并非总是可行的。采用吸声隔声材料来隔离和吸收噪声是目前最常见的降噪方法。

声波是—种机械能,它的传播必须依靠介质来实现。当声波达到材料表面时,局部被反射,局部进入材料内并继续向前传播。对于非织造吸声材料来说,其内部存在大量与外部相互联通的微孔,当声波进入其中传播时,会引起孔隙间的空气振动而耗散部分机械能,还会通过摩擦(振动空气和纤维孔壁内侧)和孔隙中的空气热交换而损耗部分机械能,从而使该材料起到吸声隔声作用。声波入射到多孔结构吸声材料时的声能分布如图5-12所示。吸声包括共振吸声和多孔吸声。

①共振吸声。当声波入射到材料表面时,一部分声波被材料反射回去,另一部分则进入材料内部继续传播。当进入材料内的声波频率接近材料的固有频率时,材料内的空气会发生强烈振动,増大了材料与空气之间的摩擦,同时也增加了材料自身的摩擦,由此增加了声能的损耗,从而达到更好的吸声效果。当进入到材料内部的声波频率与材料固有频率差别较大时,材料内的空气振动较弱,材料的吸声效果不明显。

图5-12 声波入射到多孔结构吸声材料时的声能分布图

1—入射声能 2—转移为机械能3—反射声能 4—透射声能5—转化为热能

② 多孔吸声。非织造吸声材料内部有许多彼此连通的微孔,当声波入射到材料表面时,一部分被反射回去,另一部分则进入材料内部向前传播。声波在材料内部传播时,引起微孔中空气的振动,产生能量消耗。振动的空气又与形成微孔的纤维发生摩擦,由于黏滞性和热传导效应,将相当一部分声能转变为热能而耗散掉。此外,声波被材料内部的纤维表面反射后,一部分会透射到空气中,另一部分又反射回到吸声材料内部。声波通过这种反复传播,使能量不断转换耗散,从而使声能衰减,达到吸声效果。

声波在不同材料中的传播速度与损耗不同,如果声波通过某种材料时发生能量转换,振幅减小,则该材料具有吸声效果。通常平均吸声系数大于0.2的材料被称为吸声材料,可分为多孔结构吸声材料和共振结构吸声材料。

隔声材料定义为能够阻隔噪声的材料,它主要是通过对外部噪声的反射和吸收来降低声音向前传播的能量。但声波的反射会造成小环境的二次噪声污染,纺织材料主要是以吸收为主。

通过使用吸声和隔声材料降低轿车内的噪声,是高档轿车的主要性能指标之一。目前轿车上使用的吸声隔声材料主要位于车门和后备箱内衬垫等。

5.3.2.2 吸声隔声材料

非织造吸声隔声材料在轿车中广泛应用。中低档国产汽车主要采用废纺毡、玻璃纤维毡和聚氨酯发泡多孔材料为吸声隔声材料,但废纺毡厚重,防腐和防潮性差,吸声隔声效果有限。玻纤毡吸声性佳、阻燃及防腐性好。但因玻纤性脆,在制造和施工中容易形成纤维粉尘,影响操作工人身体健康并污染环境。聚氨酯泡沫塑料极易燃烧,在燃烧时还会释放有毒气体,危害环境与人体健康。而非织造材料具有柔软、孔隙率高、质轻和成本低等优点,是理想的吸声隔声降噪材料。

(1)非织造吸声隔声材料

日本尼桑公司在普通纤维中混入线密度小于0.55tex的异形截面纤维,制备出一种性能优良的汽车内饰用吸声材料。德国Worke公司将丙纶和亚麻纤维共混,针刺后模压成板,制成一种价格低廉的吸声材料,适用于坐垫和车身衬板垫。瑞士EMS-Chemie公司以及美国通用汽车公司都研发生产了用于汽车顶棚的吸声针刺非织造材料。英国Pritex公司将非织造材料与絮状薄型轻质材料复合,制成的复合材料吸声效果好,并可以将材料重量降低为普通棉毡的20%~50%。

(2)短纤维/熔喷非织造复合吸声材料

熔喷非织造材料的纤维直径一般为1~4µm,纤维比表面积较大,非织造材料的孔径小、孔隙率大,声波在材料内部被反射的概率增加,在汽车降噪领域具有良好的表现。但是,熔喷非织造材料的抗压缩回弹较差,使用一段时间后,蓬松性会下降,吸声效果变差。

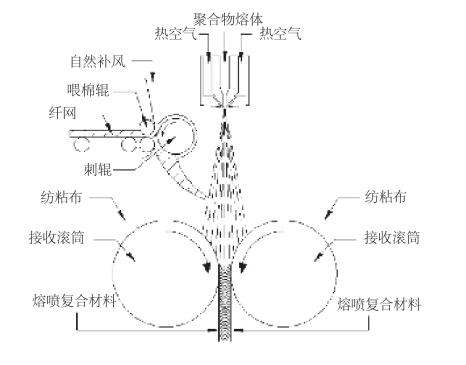

为了克服这一缺点,美国3M公司开发了一种商品名为新雪丽(Thinsulate)的吸声材料,具有质轻、吸声性能优越等优点。随着非织造行业的技术发展,其成形方法和产品结构已被公开报道。它是一种短纤维/熔喷非织造复合材料,通过在熔喷非织造成形过程中吹入涤纶短纤维,使其与尚未冷却固化的熔喷超细纤维一起凝聚于成网装置上而成形。涤纶短纤维改变了熔喷非织造材料的弹性回复性以及孔隙结构,能更长久地保持优良的吸声性能,主要用于汽车门板、顶棚、行李箱等。其成形原理如图5-13所示。

该复合材料中的短纤维主要起骨架支撑作用,特别是采用粗旦高卷曲中空涤纶短纤维时,在同样的单位面积质量下,产品的压缩回弹性大大提高,且结构变得更加蓬松,具有长效吸声效果,同时也是一种优良的隔热和过滤材料。短纤维/熔喷复合非织造材料作为一种特殊工艺成型的材料,正逐渐取代普通非织造吸声材料用于高档轿车降噪。

(https://www.xing528.com)

(https://www.xing528.com)

图5-13 短纤维/熔喷非织造复合材料成形原理图

5.3.2.3 影响非织造材料吸声性能的因素

非织造材料的原料来源丰富,成网与加固方法多样,非织造材料的结构差异很大,因而其吸声降噪性能也会不同,所用纤维细度和截面形状、材料的孔隙率等对其吸声隔声效果影响很大。

(1)纤维细度和截面形状

一般来说,纤维越细,由其制成的非织造材料的吸声效果越佳。因为在声波的作用下,直径较小的纤维容易移动和发生振动。同时,纤维越细,单位体积内的非织造材料含有的纤维根数越多,材料的孔隙结构更复杂曲折,更容易通过多孔吸声机理发挥每根纤维的吸声效果,因此其吸声效果就更好。另外,当纤维细度相同时,由异型截面纤维制成的非织造材料比圆形截面纤维表现出更好的吸声隔声效果。这是因为异形截面纤维的比表面积大,声波进入后与纤维表面摩擦增多,因而吸声效果更好。天津泰达公司制备了PET/PBT双组分吸声非织造材料,据称该材料吸声效果显著,在1000~5000Hz频率段中,该产品的吸声系数高达0.52~0.98。

研究发现,对热黏合非织造材料而言,通过增加材料中超细纤维的含量,其在低频区的吸声效果变好。但当超细纤维含量小于50%时,其对高频区声波的吸声效果变化不大。

有人将三维卷曲涤纶短纤维经气流输送至熔喷非织造成形机上,进一步在熔喷牵伸热空气作用下与熔喷超细纤维一起聚集在接收滚筒上,制得PET/PP分散复合熔喷吸声材料,其基本性能见表5-2。表5-2中的3号和5号为自制样品,3037号是3M公司的新雪丽样品。经测试,三种样品的纤维细度与吸声性能如图5-14所示。

图5-14 不同熔喷非织造材料的纤维细度对吸声系数的影响

结果发现,熔喷纤维平均直径在1.7~2.4μm内变化时,其对吸声系数无显著影响。另外还可以看出,该自制材料的吸声性能接近3M公司的产品,优于传统车用废纺毡吸声材料。

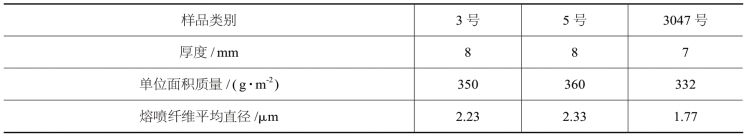

表5-2 三种样品基本性能

(2)材料厚度和孔隙率等结构因素

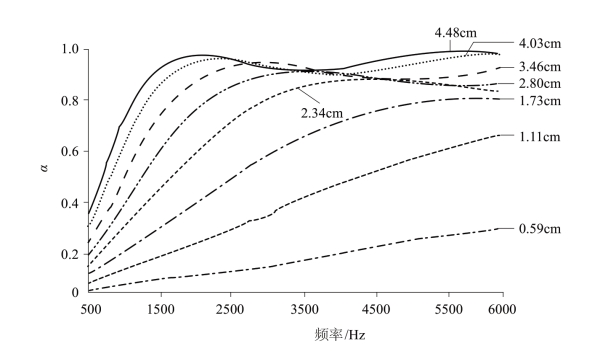

非织造吸声材料的吸声性能与其厚度有着密切的关系,一般情况下吸声系数随着非织造材料厚度的增加而增大,当厚度增大到一定程度后,吸声性能趋于稳定,其关系如图5-15所示。这本质是因为噪声的入射波长不同引起的,当入射波长较小时(中低频声波),材料越厚,吸声效果越好。而当入射波波长大于吸声材料的厚度时,吸声性能不受厚度的影响。研究发现,在1000~3000Hz范围内,增加材料厚度,吸声效果提升,而在其他频率段,厚度的改变对吸声效果的提升不显著。

图5-15 厚度与吸声系数(α)的关系图

多孔吸声材料的密度和孔隙率也是影响其吸声效果的重要因素,因为厚度不变时,孔隙率随材料密度的增加而变小,比流阻随材料密度的增大而升高,材料中低频的吸声系数增大。因此,在厚度相同时,随着材料密度的增加,其吸声性能在高频段好,而在中低频段较差。

有人将梳理成网的涤纶针刺非织造材料与气流成网的涤纶针刺非织造材料进行对比,发现气流成网所得材料的吸声效果明显好于梳理成网。分析认为,气流成网所制样品中的纤维随机排列,更能在多孔吸声机理下发挥每根纤维的作用,增强了材料的吸声性能。

另外,有研究发现,复合材料的多层界面会对入射声波产生多次反射作用,尤其是软硬结合的复合材料能够消耗更多声能,对噪声的控制能够起到较好的作用。因此,将纺粘非织造材料复合在针刺、热风或者熔喷非织造材料表面,在提高产品表面耐磨性的同时,还具有更好的吸声效果。

总之,吸声降噪材料的研制与应用是汽车噪声控制领域的热点,而随着电动汽车的规模化生产,针对电动车的噪声控制(其噪声频率与动力车不同)更是近几年电动车需要攻克的难题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。