电池隔膜的作用是隔离电池的正负极,防止发生短路,同时允许离子自由通过。人们不再认为隔膜是一种惰性物质,隔膜作为锂离子电池的重要组成部分之一,对电池的电化学性能具有重要的影响。隔膜也是锂离子电池材料中技术壁垒最高的一种高附加值材料,毛利率通常达到70%以上,占锂离子电池总成本的20%。据估算,一辆新能源电动车可以用1000~2000m2隔膜,这是一个很大的潜在市场。目前国内高端隔膜大部分依赖进口,国际知名隔膜企业主要有日本旭化成公司、东燃化学公司,美国Celgard公司等。国内企业主要有星源科技和金辉高科等企业。近两年来,德国科德宝公司生产的非织造基锂离子电池隔膜也逐渐占有了一定的市场份额。

锂离子电池可以分为液态锂离子电池、半液态锂离子电池和固态锂离子电池三大类,目前用量最大的是液体锂离子电池。液体锂离子电池隔膜的主要性能要求如下。

①厚度。隔膜越薄,锂离子穿过时遇到的阻力越小,离子传导性越好,阻抗越低,放电比容量越大。但隔膜太薄时,其保液能力和绝缘性降低,会对电池安全性等产生不利影响。目前,普通用途的锂离子电池隔膜厚度要求在25μm以下。

② 孔隙率。孔隙率影响隔膜的吸液率,对锂离子电池的快速充放电性能和循环寿命有直接影响。目前干法和湿法聚烯烃微孔膜的孔隙率太小,一般不到40%,影响其大功率充放电性能。

③孔径大小及其分布。由于锂离子电池在长期充放电过程中,负极表面容易形成树枝状金属锂(俗称锂枝晶),锂枝晶一旦穿透隔膜到达正极,就会引起电池短路。因此,锂离子电池隔膜的孔径比镍氢电池隔膜小得多,在亚微米级大小且分布均匀。隔膜的孔径大小及分布均一性对锂离子电池性能有直接影响,孔径越大,锂离子迁移的阻力越小,电池的充放电性能越好。但孔径过大会导致隔膜的机械性能和电绝缘性能下降,容易造成电池正负极短路。另外,为保证电池中电极/电解液界面电流密度的均匀性,隔膜的孔径分布应尽可能均匀,否则易造成局部电流过大,从而影响电池性能。

④ 润湿性。电解液对隔膜的润湿性好,可以提高离子导电性,从而提高电池容量。反之,则会增加隔膜与正负极间的界面阻抗,影响电池的充放电效率和循环性能。另外,润湿性好的隔膜可以缩短电池的组装时间。

⑤ 机械强度。为了能承受在电池组装过程中的拉伸,以及在锂离子电池充放电循环过程中的膨胀和收缩,隔膜必须具有足够的机械强度,包括拉伸强度和耐刺穿强度等。

⑥ 热稳定性。锂离子电池通常的使用温度是20~60℃,隔膜需要在该温度范围内保持热稳定性。然而,在撞击等非正常使用情况下,会造成电池内部微短路,使其内部温度升高,此时就要求隔膜能在高温下保持完整性,避免正负极大面积接触而引起燃烧甚至爆炸。但最近几年,也有观点认为隔膜在高温下的热熔闭孔性还具有保护电池安全的功能。

⑦ 化学稳定性。隔膜对电解液、电极及其反应产物必须具有足够的化学稳定性,不会出现被腐蚀、降解等问题。

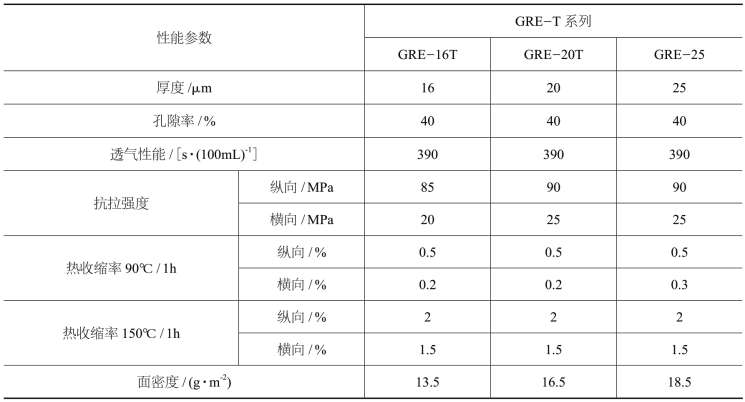

表3-6是某公司生产的三种规格锂离子电池隔膜的性能。

表3-6 锂离子电池隔膜性能

目前商业化的锂离子电池所用隔膜主要为干法和湿法聚烯烃微孔膜,目前德国科德宝公司开发的非织造涂层复合膜已进入产业化应用阶段,而在科研学术方面研究较多的则是静电纺丝电池隔膜。

3.3.3.1 聚烯烃微孔膜

目前商用锂离子电池隔膜主要是聚烯烃类微孔隔膜,包括PP和PE单层隔膜以及PP/PE/PP三层复合隔膜,其制备工艺包括干法、湿法、Bellcore法、Celgard法和倒相法等,这几种方法的优缺点如表3-7所示。

锂离子电池隔膜主要采用干法和湿法聚烯烃微孔膜,其结构如图3-13所示。

图3-13 聚烯烃微孔膜

表3-7 锂离子电池隔膜的成形方法对比表

干法也被称为熔融拉伸法,是将熔化的聚烯烃树脂挤出拉伸成薄膜,经退火处理以增加晶区数量。再经机械拉伸,使晶体之间分离形成狭缝状微孔结构。湿法又称热致相分离法,是将低分子量化合物与聚烯烃树脂混合,加热熔化后将熔体拉伸成薄片。再经进一步的单向或双轴向拉伸,最后再用萃取剂去除薄膜中的低分子量化合物,即成为微孔膜。

相对于干法工艺,湿法工艺所得隔膜的微孔分布均匀性好,孔径大小合适。特别是湿法双向拉伸微孔膜的强度高,耐刺穿性好,可以制成更薄的隔膜。另外,湿法聚烯烃微孔膜的曲折微孔结构能更好地抑制锂枝晶的生成,提高锂离子电池安全性,延长电池寿命。

随着国家对动力电池能量密度要求的不断提高,干法和湿法隔膜的特点和用途差别越发明显。目前,干法隔膜主要用于中低端电池,而湿法隔膜主要用于中高端消费类电子产品以及动力电池。但是,湿法工序较干法更为复杂,资金投入更大,生产周期也更长,技术壁垒相对较高。目前国产聚烯烃微孔膜基本都是采用干法生产工艺,而国外则多采用湿法生产工艺。

消费类锂离子电池注重能量密度,在安全性有保障的前提下,隔膜越薄越好。在现有技术水平下,干法隔膜的厚度是有极限的,而且一致性也较湿法隔膜差。在中高端锂离子电池市场,隔膜以湿法居多。以湿法隔膜技术领先的日本旭化成公司于2016年收购了全世界最大的干法隔膜生产企业——美国Celgard公司,全力生产湿法隔膜。

另外,聚烯烃微孔膜的耐热性能差,超过150℃后会发生明显变形。在电池使用过程中,如果正负极接触发生短路或者出现过充等导致热量难以控制时,电池内部温度会迅速升高。而聚烯烃隔膜在较高的温度下会发生明显的收缩,会使正负极材料发生大面积接触,导致电池发生爆炸,对电池的安全性构成威胁。

另外,聚烯烃隔膜的电解液亲和性差,影响充放电过程中锂离子的传输速率。商业聚烯烃微孔膜的孔径较小,一般在10~100nm之间。其孔隙率也较低,一般在40%左右。当大功率充放电时,只有一部分电池能量形成外部动力,其他能量则阻滞于电池内,或发热损耗,无法满足电动汽车加速和爬坡时的大功率放电需求。

为改善聚烯烃隔膜上述性能的不足,研究人员做了许多尝试,其中对聚烯烃隔膜进行涂层后整理是当前较有效的技术手段。通过将Al2O3、SiO2等无机颗粒涂覆到聚烯烃微孔膜表面,在提高其高温尺寸稳定性的同时,还可以提高其对电解液的亲和性。随着涂覆技术的成熟,湿法聚烯烃涂层隔膜已经逐步进入动力电池等高端锂离子电池市场。

3.3.3.2 非织造基复合锂离子电池隔膜

在2014年中国国际电池技术交流会上,德国科德宝公司首次在我国展示了采用非织造复合材料(其产品截面照片如图3-14所示,彩图见插页)为电池隔膜的三元软包锂离子电池的过充、针刺和热箱实验数据,开始了非织造材料基锂离子电池隔膜的产业化应用。实验数据显示,采用传统聚烯烃的软包锂离子电池均发生了起火爆炸,而采用陶瓷涂覆聚酯非织造材料的复合隔膜锂离子电池则没有起火和冒烟。

图3-14 科德宝公司的无机涂层非织造复合锂离子电池隔膜(https://www.xing528.com)

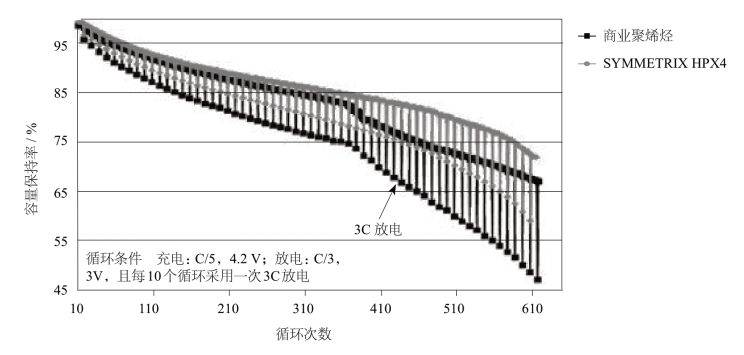

随之,日本特种东海制纸公司宣称开发出了纤维素纤维锂离子电池隔膜材料,美国Dreamweaver公司开发出了基于纳米和微米纤维素混合的非织造材料锂离子电池隔膜。美国奥斯龙(Porous Power Technology)公司开发出了PVDF和Al2O3混合填充的涤纶非织造材料复合隔膜,其隔膜孔隙率高达60%~75%,厚度约25μm,平均孔径小于0.2µm,拉伸和耐刺穿性好。由其组装成的锂离子电池可高速充电,高低温稳定性好。其锂离子电池的循环充放电性能如图3-15所示。

图3-15 奥斯龙公司的隔膜组装成的锂离子电池的循环充放电性能

非织造材料具有弯曲通道的孔径结构和更高的孔隙率,能有效抑制锂枝晶穿透,并且更容易进行无机颗粒涂覆处理,是理想的锂离子电池隔膜基材。另外,非织造材料可以采用聚酯、聚酰亚胺、芳香聚酰胺和无机纤维等耐高温材料,不存在聚烯烃隔膜的热收缩问题。在成形工艺技术方面,湿法、纺粘和熔喷非织造材料是复合锂离子电池隔膜近几年的研究热点。

(1)湿法非织造材料复合隔膜

湿法非织造材料以水为分散介质,将短纤维在水中均匀分散打浆后,在成形器网上脱水,纤维则沉积在成形器的网帘上,形成纤维网,再经物理或化学加固处理后制成非织造材料。湿法非织造材料具有良好的纤网均匀性、足够的强力以及纤维原料来源广等优点,得到最多关注。玻璃纤维、芳纶、聚酰亚胺纤维、涤纶以及纤维素纤维均被制成湿法非织造复合隔膜。

但普通湿法非织造材料的平均孔径大(一般在5~10μm),不能满足锂离子电池隔膜的性能要求,因此大部分研究集中在如何通过复合来减小其孔径。其中,无机颗粒涂层是最好的解决方案,其结构示意图如图3-16所示。另外,日本王子制纸公司在湿法非织造基材表面涂覆PU、PET或PTFE树脂,通过助剂在树脂层形成具有比基材更小孔径的多孔结构,成为平均孔径在200nm左右的电池隔膜。

图3-16 无机颗粒涂层非织造材料结构示意图

在实验室研究方面,为了满足锂离子电池隔膜的性能要求,许多方法被用来降低湿法非织造材料的孔径。有人分别将纤维素纤维与SiO2颗粒混合打浆后制成湿法非织造材料,发现该隔膜的热稳定性高,具有比商业隔膜更好的倍率性能。有人在湿法非织造材料表面涂覆SiO2和PVDF,通过测试其电池性能,发现SiO2和PVDF质量比为9∶1时,可以获得比商业隔膜性能更好的非织造复合隔膜。有人在纤维素纤维成网过程中加入了阻燃剂和SiO2颗粒,制成了一种耐热和防火的纤维素基复合锂离子电池隔膜。结果表明,与商业隔膜相比,该复合隔膜的吸液率、电导率以及界面稳定性都得到加强,由该隔膜组装的电池展现了更加优异的倍率性能与容量保持率。

另外,超细纤维(包括皮芯型纤维、海岛型纤维等)或者纤维原纤化也是降低纤维材料孔径的有效手段。如将原纤化芳纶与超细涤纶(<0.45dtex)混合后湿法成网,用作锂离子电池隔膜。有人将聚丙烯腈纳米纤维与丙纶混合后湿法成网,所得非织造材料的平均孔径只有0.8μm,拉伸强力为46N/5cm,断裂伸长为10%。由其组装成的锂离子电池在充放电过程中无任何短路问题,比聚烯烃隔膜有更好的耐热尺寸稳定性。

(2)熔喷非织造材料锂离子电池隔膜

熔喷非织造材料纤维直径为1~4μm,平均孔径小,孔隙率高(60%~80%),是优异的过滤阻隔材料。有人将单位面积质量为154g/m2、厚度为0.74mm、最大孔径为8.9µm、最小孔径为3.9µm的聚对苯二甲酸丁二醇酯熔喷非织造材料直接用作锂离子电池隔膜,将其组装成锂离子电池并测试了电池的电化学性能,结果如图3-17所示。从图3-17可以看出,虽然由其组装成的锂离子电池的循环充放电性能不太稳定,但还是表现出用作锂离子电池隔膜的潜力,引起了行业内人士的关注。

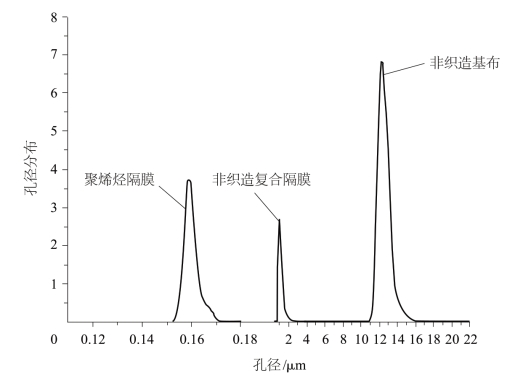

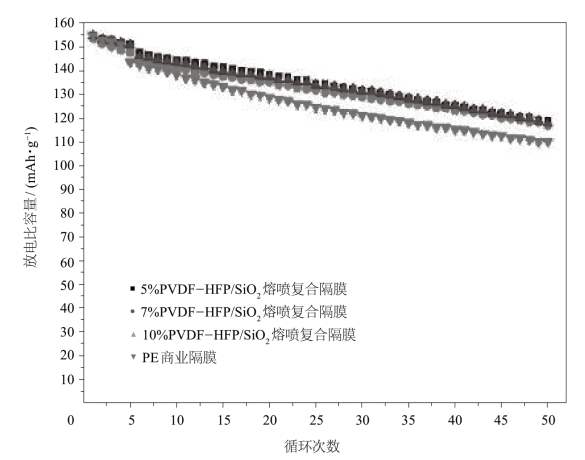

有人采用浸渍涂覆纳米SiO2颗粒和PVDF的方法来降低熔喷非织造材料的孔径,并调控其孔隙率和吸液量等性能。涂覆前后,熔喷非织造材料的孔径变化如图3-18所示。为了进行对比,图中还给出了聚烯烃隔膜的孔径数据。从图中可以看出,涂覆后非织造材料的孔径明显变小,同时孔径分布更窄。

图3-17 由熔喷非织造材料组装成的锂离子电池的循环充放电曲线

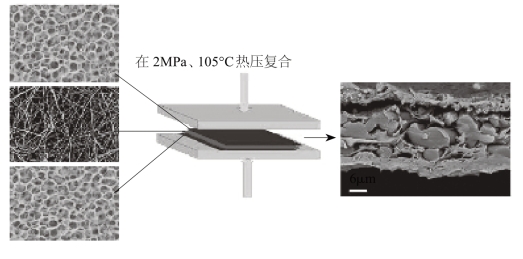

有人将熔喷非织造材料与两层PVDF微孔膜热压复合后用作锂离子电池隔膜,其复合工艺如图3-19所示。由其组装成的锂离子电池的循环充放电性能如图3-20所示,从图中可以看出,由该复合隔膜组装成的锂离子电池表现出了比商业聚烯烃隔膜更高的放电比容量。

图3-18 熔喷非织造材料涂覆前后的孔径变化图

图3-19 复合工艺示意图

另外,熔喷非织造材料常被用作静电纺丝纳米纤维的接收基布。有人将PVDF静电纺纳米纤维膜复合在浸渍过PVDF的聚酯熔喷非织造材料两侧,得到一种三明治结构的PVDF/PET/PVDF复合锂离子电池隔膜。结果发现,该隔膜表现出良好的机械性能、较好的润湿性、高温尺寸稳定性以及优良的放电比容量。有人直接采用静电纺丝工艺将PVDF/SiO2纳米纤维复合在PP熔喷非织造材料两侧。测试发现,该材料具有较高的锂离子电导率。

图3-20 由非织造复合隔膜组装成的锂离子电池的循环充放电性能

目前,非织造基锂离子电池隔膜尚存在内阻大、厚度偏大等问题。作为静电纺丝纳米纤维的理想接受基布,随着静电纺丝工艺技术的产业化发展,熔喷非织造材料在锂离子电池隔膜领域将会有更好的产业化应用。

(3)静电纺丝纳米纤维隔膜

作为一种可采用多种高聚物制备高孔隙率纳米纤维膜的工艺技术,静电纺工艺技术在锂离子电池隔膜领域得到广泛关注。由于聚酰亚胺(PI)具有高温尺寸稳定性好等优点,许多人将其采用静电纺丝工艺技术制成纳米纤维电池隔膜。还有人采用复合静电纺工艺技术制备了具有三明治结构的PI/PVDF/PI复合隔膜,该隔膜在170℃以上具有热自闭功能,与商业PP微孔隔膜相比,此复合隔膜具有更好的循环充放电性能与倍率性能。

PAN、纤维素、PVDF-HFP以及PEI-PU等其他聚合物都被尝试制成静电纺纳米纤维膜,并研究了它们用作锂离子电池隔膜的可行性。有人采用同轴静电纺工艺技术制备了具有核壳结构的纤维素(核)/PVDF-HFP(壳)纳米纤维微孔膜,其拉伸强力较高(34.1MPa)。与商业隔膜相比,该隔膜具有更高的吸液率、锂离子电导率以及更小的界面阻抗,用该隔膜组装成的锂离子电池具有更优异的电化学性能。

然而,在纳米纤维微孔膜的力学性能、产业化生产以及成本等问题被解决之前,难以实现静电纺纳米纤维隔膜的产业化应用。

随着全球经济的不断发展,现代化工业社会中大量使用的煤炭、石油、天然气造成的二氧化碳排放量正急剧增加,温室效应造成的气候变暖等问题迫在眉睫。而使用锂离子电池等的电动车是绿色新能源,对环境污染少,是当前全球多个国家正在大力发展推广的革新技术。但新型动力电池必须满足高安全性、长使用寿命、大电池容量、绿色环保等特性。相信随着纳米纤维、相转化微孔膜以及无机颗粒涂覆工艺技术的发展,非织造材料在锂离子电池隔膜领域将会有更好的发展应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。