1.纺纱工艺系统选择 棉纺纺纱工艺系统主要包括普梳纺纱系统、精梳纺纱系统和混纺纺纱系统等。

(1)普梳纺纱系统工艺流程:开清棉→梳棉→并条(头道)→并条(二道)→粗纱→细纱→后加工。

(2)精梳纺纱系统工艺流程:开清棉→梳棉→精梳准备→精梳→并条(头道)→并条(二道)→粗纱→细纱→后加工。

(3)混纺纺纱系统工艺流程。

棉:开清棉→梳棉→精梳准备→精梳→棉条①。

化学纤维:开清棉→梳棉→预并→化学纤维条②。

①和②→并条(三道)→粗纱→细纱→后加工。

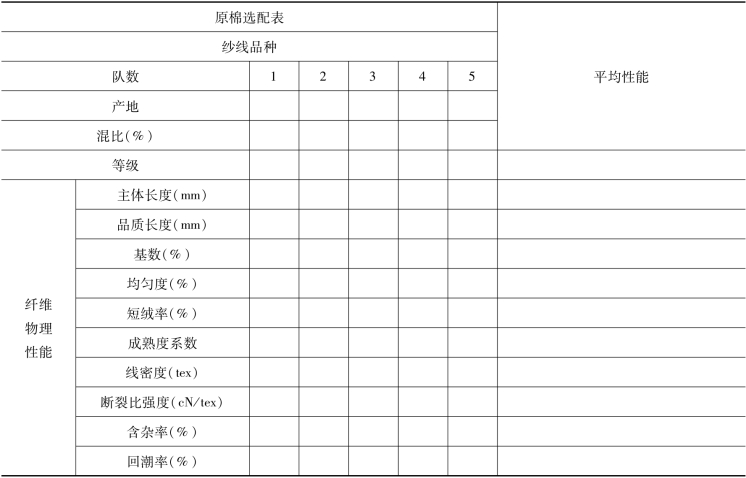

2.纺纱工艺原则 配棉根据成纱品种和用途、纱线的质量考核项目为依据选配原料。以保持生产和成纱质量的相对稳定;更好的使用原棉,满足纱线质量要求;节约用棉,降低成本。完成原棉选配表见表4-1。

表4-1 原棉选配表

清花工序遵循“合理配棉、多包取用、加强混和、短流程、低速度、精细抓棉、混和充分、渐进开松、减少翻滚、多分梳、多松少打、薄喂入、轻定量、大隔距、多混和、早落少碎、不伤纤维、以梳代打、少翻滚、防粘连、逐渐开松、少量抓取、充分混和、低速度、薄喂入”的工艺原则选配工艺参数。(https://www.xing528.com)

梳棉工序遵循“强分梳、轻定量、低速度、多回收、小张力、好转移、快转移、小加压、大隔距、强分梳、通道光洁畅通、防堵塞、大速比、合适的隔距和五锋一准”的工艺原则选配工艺参数。

并条工序遵循“合适的隔距、稳握持、强控制、匀牵伸、顺牵伸、多并合、重加压、轻定量、大隔距、低速度、防缠绕”的工艺原则选配工艺参数。

粗纱工序遵循“轻定量、大隔距、重加压、大捻度、小张力、中轴向和径向卷绕密度、小伸长、小后区牵伸、小钳口、适中的集合器口径”的工艺原则选配工艺参数。

细纱工序遵循“大隔距、中捻度、重加压、中弹中硬胶辊、中速度、小后区牵伸、小钳口、合适的温湿度”的工艺原则选配工艺参数。

完成1个或2个品种的纱线工艺设计见表4-2。

3.纺纱工艺和半制品、成品质量间的关系 棉纺工艺是将原棉进行纺纱加工的方法,对纺纱过程中开松、除杂、梳理、并合、牵伸和加捻卷绕等方面的工艺参数,并不是一成不变的,它将随着原棉特性、机械特性和成品质量要求等因素而变化。工艺配置合理与否将直接影响到半制品和成品的质量。

(1)纺纱工艺和棉卷质量的关系。要提高棉卷质量,必须做到不同原棉采用不同的工艺。清花棉箱和走刀数的多少,打手速度的高低,风扇速度的快慢,以及进风形式、各部的隔距等都要合理配置,才能制成均匀度好、含杂少和丝束少的棉卷。

(2)纺纱工艺和生条质量的关系。要提高生条质量,除要求棉卷质量良好之外,梳棉主要做到棉网清晰度好,云斑少,生条棉结杂质少,在机械上做到“四锋一准”,在工艺上要采用紧隔距、强分梳、少返花,并根据原棉特点,调整刺辊速度和后车肚工艺等,以纺出符合国家质量标准要求的生条。

(3)纺纱工艺和熟条质量的关系。合理选用并条工艺道数、并合数、牵伸倍数、牵伸分配、罗拉握持距和胶辊加压等,到达熟条的条干均匀度好,纤维伸直度髙,重量不匀率低的目的。

(4)纺纱工艺和粗纱质量的关系。要提高粗纱质量,必须合理配置牵伸倍数、罗拉隔距、胶辊加压和集合器的大小等,粗纱加捻、轴向和径向卷绕密度以及控制粗纱的伸长率等。

(5)纺纱工艺和细纱质量的关系。要提高成纱质量,必须合理配置牵伸倍数、罗拉隔距、胶辊加压、集合器的大小、钢领钢丝圈等,根据织物用途配置合理的捻系数和后区牵伸倍数,以提高成纱强力和条干均匀度,降低细纱断头和减少纱疵,从而提高成纱的整体质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。