(一)紧密纺产品开发

1.紧密纺纱线特点

(1)毛羽少。由于紧密纺消除了加捻三角区,使被加捻的纤维须条中纤维头尾端的受控程度受到很大提高,加捻以后,纱线表面的毛羽得到很大程度的降低。经测试,3mm及以上有害毛羽可降低15%~85%,降低程度与配棉成分、纱线线密度及品种有关。

(2)强力高。紧密纺工艺由于纤维的伸直度好,减少了纤维在加捻过程中的转移幅度,使紧密纱中纤维的紊乱程度降低,提高了纤维承受力的均匀性,降低了拉伸时纤维断裂的不一致性,从而明显提高纱线强力和耐磨性。研究表明,棉纱的最大拉伸强力可以提高5%~15%、化纤纱的最大拉伸强力可以提高10%;同时单纱伸长率和弹性也得到较大改善,普梳纱伸长约提高10%,精梳纱约提高15%,羊毛纱及化纤混纺纱可提高约20%。

(3)条干好。紧密纺工艺中,纤维须条从前罗拉输出后即受到集聚气流及相应机构的控制,须条同时受到轴向张力作用,使得须条中纤维伸直度提高,纱线条干均匀度更好。在高速卷绕过程中,由于经集聚的须条具有更好地轴向耐磨性,经卷绕产生的纱疵明显少于普通环锭纱。加捻后纱线紧密,蓬松度小,毛羽少,表面光洁,外观效果佳。

(4)捻度小。紧密纺工艺可以提高纤维的伸直度,改善纱线的结构,单纤维利用率提高。研究表明,紧密纺纱仅以低于普通环锭纱20%的捻度就可以获得相当的强力水平。捻度的降低,在提高纱线产量、增加效益的同时,可使纱线具有柔软的手感及柔和的光泽,纱线风格得以改善。

2.紧密纺织物特点

(1)外观表现。紧密纺纱线毛羽少、条干均匀、表面光洁,因此,织成的织物纹路清晰、轮廓清晰,织制色织小花纹面料,图案表现丰满、效果好;紧密纺纱线结构紧密,表面光滑,染色性能好,色彩表现力好,织物光泽度好。

(2)机械力学性能。紧密纱的强力高、条干均匀,因此,其织物的断裂性能及撕破强力提高,耐磨性和回弹性也得以改善,织物不易起球,服装的耐久性和免烫性提高;紧密纱的高强度还能补偿织物及服装在后整理加工过程中造成的强度损失,更加适合于一些特殊的整理加工,因此,可开发特色织物及服装。

(3)风格特征。紧密纱捻度小,手感好,其织物风格独特,手感柔软、细腻、悬垂性好。一般来说,紧密纺织物具有较强的丝绸感,穿着的舒适性明显提高。

3.紧密纺产品的适应性

(1)高档轻薄型机织物、色织物。由于紧密纺技术明显提高了纱线的综合性能,在相同的原料及生产条件下,可以获得更高的纱线条干、强力及外观质量,因此,可以进一步降低纺纱线密度,适应于高档轻薄型机织物、色织物等。

(2)高档针织物。由于紧密纱在降低捻度的同时能保持足够的纱线强力,可在针织加工过程中减少纱线断头,提高生产效率,因此,紧密纱适合于开发柔软性要求较高的高档针织产品。长期以来,由于经编机速度高,对纱线强力和毛羽的要求较高,经编产品用纱大都选择强力高、无毛羽的化纤长丝,紧密纺技术的发展,明显降低了短纤维纱的毛羽、提高了短纤维纱的强力,使短纤维纱在经编产品中得到应用,丰富了针织物的品种,进一步提高了经编产品的服用性能。(https://www.xing528.com)

(3)起绒类织物。紧密纱由于强力高、耐磨性好,与传统环锭纱相比,紧密纱可减少磨损量25%~50%,因此,适合开发起圈、起绒织物,使织物或服装的起圈、起绒不易磨损,割绒织物中的纤维不易摩擦掉;由于紧密纱纤维平行度好,起绒织物的绒毛头端能保持良好状态,织物光泽均匀,外观效果好。

(4)代替部分精梳产品。紧密纺技术明显提高纱线综合性能,利用这一特征,还可以用较低等级的原料开发较高质量要求的纱线,有效降低原料成本,提高经济效益;在一定线密度范围内,还能以普梳紧密纺产品取代相同质量要求的精梳纱产品,有效缩短生产流程,提高经济效益。

(二)赛络纺产品开发

赛络纺纱具有类似于股线的优点,粗纱工序采用“中捻度、低速度、重加压、轻定量、大隔距、小后区牵伸”的工艺原则,粗纱定量偏轻掌握,对提高纱条紧密度、强力和改善条干十分有利;提高粗纱捻度,可使成纱断头减少。细纱工序采用合理的粗纱间距,优化细纱捻度、牵伸倍数、锭速等工艺参数对提高成纱强力及其他性能指标十分有利。赛络复合纱的开发有较高的附加值和市场占有率,为了使复合纱的性能更好,及充分体现复合纱的优点和风格,其纺纱工艺参数对成纱质量的影响,有待进一步细致研究和探讨。

开发赛络纺产品,同时喂入细纱机的两根粗纱可以进行多种搭配,如采用两根相同原料的粗纱,成纱具有类似股线的性能,条干、强力等质量指标将比相同规格的普通环锭纱有明显提高;采用两种不同原料的粗纱,经细纱加捻后,两种原料成分在纱线中会呈现某种分布规律,以此可以提高纱线的外观效果及其他性能。如采用绢丝和棉粗纱进行赛络纺纱,通过粗纱间距、粗纱的排布位置、加捻卷绕等参数的合理选配可以获得丝质感更好的丝绵复合纱;采用两种不同颜色的粗纱,成纱会体现出一种新的混色效果,这种色彩效果与不同颜色的纤维进行散纤维混纺及条子混纺所得到的混色效果都不相同,与两种颜色的细纱合股加捻后所表现的色彩效果也不一样。因此,赛络纺的纺纱原理在提高纱线综合性能的同时,也为纱线产品开发提供了新的思路。

(三)赛络菲尔纺产品开发

以一根长丝代替赛络纺中的一根粗纱,即以一根短纤维粗纱和一根长丝相隔一定间距喂入细纱机即形成了赛络菲尔纺,其中的长丝不经过细纱牵伸机构,从前罗拉钳口处喂入。与传统纺纱工艺相比省去了并捻工序,且由于长丝的支撑作用和特殊的纱线结构,可大幅度降低对短纤维粗纱中纤维细度的要求。该方法用于毛纺上,可用中高特羊毛加工低线密度轻薄产品,原料成本可降低50%以上。该类产品风格独特,面料的弹性、抗皱性、悬垂性、透气性、抗起球性、尺寸稳定性等均优于传统纯毛产品。根据赛络菲尔纺的原理,在产品开发上可以通过改变短纤维粗纱的成分、颜色以及长丝的品种、颜色等设计出新颖、有特色的纱线产品。

(四)包芯纱产品开发

包芯纱是指通过芯纱和鞘纱组合的一种复合纱,一般以长丝为芯纱,短纤为外包纤维——鞘纱。其特点是通过外包纤维和芯纱的结合,可以发挥各自的特点,弥补各自的不足,扬长避短,优化成纱的结构。

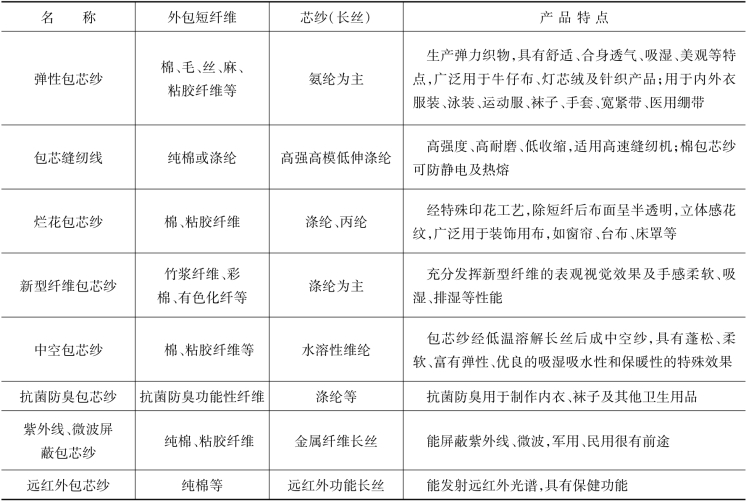

包芯纱产品的原料来源广泛,各种原料包括天然纤维、传统化纤、新型纤维、功能性纤维、高性能纤维都可应用,产品应用于诸多领域。常见的包芯纱产品开发见表3-3。

表3-3 包芯纱产品一览表

随着人们生活水平的提高,消费者对纺织品的要求从原来的重视强力、耐磨、挺括等一般实用性转向强调外观、手感及功能,因而纺织品会逐步向个性化、功能化和安全舒适等方向发展。但至今还没有一种纤维堪称十全十美,完全满足人们对衣着的要求,而包芯纱由于其特有的皮芯结构,使其兼具了两种不同组分的特点。因此,由不同原料复合而成的具有特殊功能、手感、外观的包芯纱,将具有广阔的市场前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。