C27.8tex纯棉产品纺纱工艺设计过程如下。

1.原棉选择 由于C27.8tex纯棉纱供机织物的经、纬纱使用,要求成纱结杂少,条干均匀,毛羽数量少,强力高等。故要求原棉选择长度为27~29mm,品级控制在2~4级。原棉的成熟度好,轧工的条件和质量好,含杂少,含水率和线密度适中等。

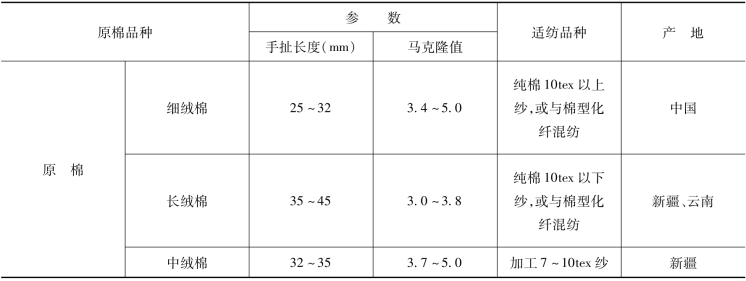

(1)纺制普梳纯棉纱所用原棉的种类。纺制普梳纯棉纱所用原棉的种类、产地和特点见表2-35。

表2-35 原棉的种类、产地和特点

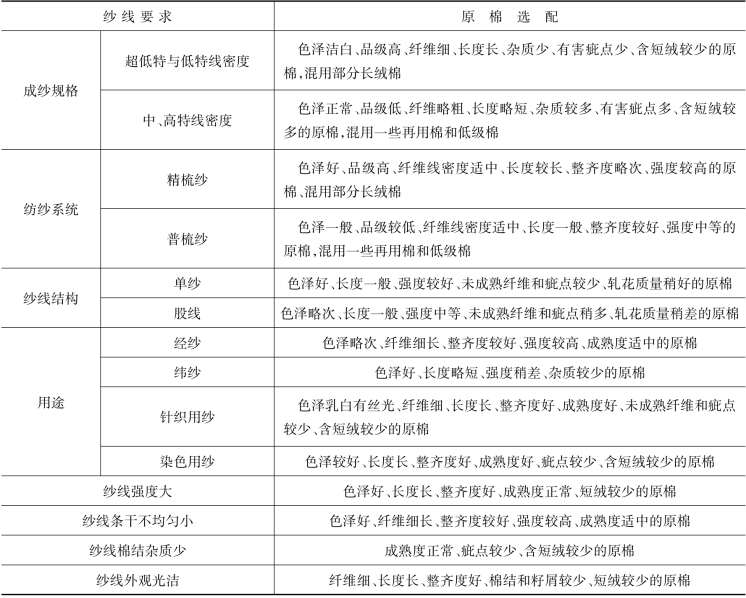

(2)原棉选配的依据。原棉选配的依据主要根据成纱规格、纺纱系统、纱线结构、用途和纱线性能要求等确定(表2-36)。

表2-36 原棉选配的依据

(3)原棉选配的方法。

①原棉的分类。原棉的分类是根据原棉的特性和各种纱线的不同要求,把适合纺制某类纱的原棉划为一类,组成该种纱线的混和棉。原棉生产品种较多,可以根据具体情况分为若干类。在原棉分类时,先安排超低特线密度纱和低特线密度纱,后安排中特线密度纱、高特线密度纱;先安排重点产品,后安排一般或低档产品。实际生产过程中具体分类时,还需要考虑原棉资源、气候条件和原棉性能差异等。

②原棉的排队。原棉的排队是在分类的基础上,将同一类原棉排成几个队,把地区和性能相近的排在一个队内,当一个批号的原棉用完后,用同一个队中的另一个批号的原棉接替上去,使混和棉的性能无显著变化,达到稳定生产和保证成纱质量的目的。因此,原棉在排队时应该考虑主体成分、队数与混用百分率和抽调接替等因素的变化。

(4)原棉性能差异的控制。为确保生产过程中原棉成分的稳定,避免原棉质量明显波动对成纱质量造成的不良影响,关键是控制好原棉性能的差异。

(5)回花和再用棉使用比例的控制。回花包括回卷、回条、粗纱头、细纱断头吸棉等,可以与混和棉混用,但混用量不宜超过5%。回花一般本特(支)回用,但是超低特线密度纱、混用纱的回花只能降级使用或利用回花专纺。

再用棉包括开清棉机的车肚花、梳棉机的车肚花、斩刀和抄针花和精梳机的落棉等。再用棉的含杂率和短绒率都较高,一般经过预处理后降级混用,精梳机的落棉在加工高特线密度纱时可以混用5%~10%、中特线密度纱时可以混用1%~5%。

(6)混用原料性能指标的计算。配棉时的混和棉称为混和体,混和体中的各项性能指标以混和体中各原料的性能指标及其重量百分比加权平均计算,根据下面的公式:

式中:X——混和体的某项性能指标;

Xi——第i种纤维的某项性能指标;

Ai——第i种纤维的混用重量百分比。

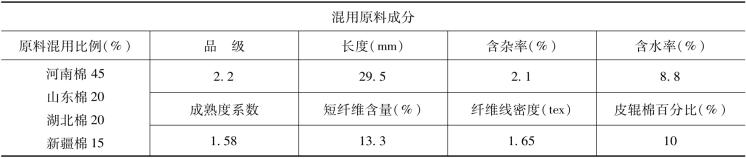

(7)C27.8tex纯棉产品混用原料成分。根据客户的订单和要求,在实际生产过程中,根据所购进的原棉情况,结合所纺纱线按照分类排队法进行配棉,同时考虑原料储备和成本核算等因素综合考虑。根据配棉时所选择的几种原棉品级、长度、强力、成熟度和成分比例等,计算出混和棉的性能指标(表2-37)。

表2-37 混和棉的性能指标

2.纺纱工艺一般设计方法

(1)确定纺纱工艺流程。

①普梳纺纱系统一般的工艺流程如下:

开清棉→梳棉→并条(头道)→并条(二道)→粗纱→细纱→后加工

②C27.8tex纯棉产品采用的纺纱工艺流程为:

FA002A型圆盘式抓棉机×2→TF30A型重物分离器(附FA051A型凝棉器)→FA016A型自动混棉机(或FA022型多仓混棉机)→FA106型豪猪式开棉机(附A045型凝棉器)→A062型电器配棉器→FA046A型振动棉箱×2→FA141A型成棉机×2

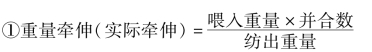

(2)牵伸计算。

②机械牵伸。根据各工序齿轮传动计算。

(3)定量计算。

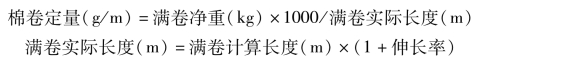

①棉卷:

②梳棉:

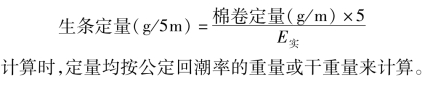

③并条:

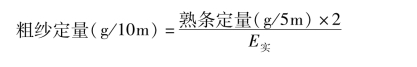

④粗纱:

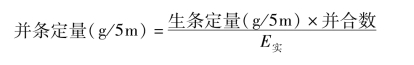

⑤细纱:

计算时,定量均按公定回潮率的重量或干重量来计算。

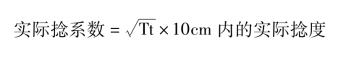

(4)捻系数:

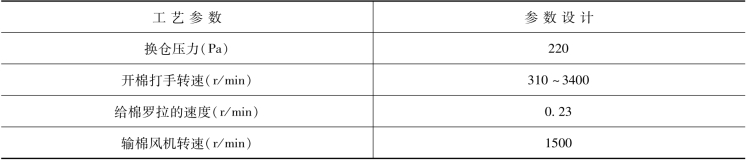

(5)线密度:

3.纯棉纺纱工艺设计过程

(1)开清棉工艺设计。开清棉的各个机械要求清棉机发挥开松、除杂、混和和除尘的作用;要求各机组提高除杂效率,各机角钉、刀片、梳针和锯齿等打击元件,保持光洁完整;各机组的机构灵活,给棉均匀,通道光洁,以及发挥天平调节作用,以生产出含杂低、厚薄均匀和重量不匀率小的棉卷。在工艺设计上,要合理选择尘棒的隔距、风扇的风力、打手的速度、打手与剥棉刀的隔距等参数。

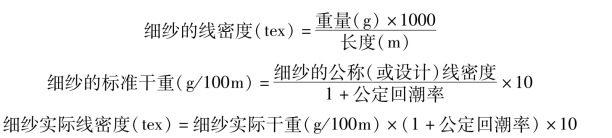

①FA002A型圆盘式抓棉机的工艺设计。根据精细抓棉的原则,确保圆盘式抓棉机的抓棉打手刀片每齿的抓棉量偏小掌握。在考虑圆盘式抓棉机的机械状态的情况下,采用以下的工艺参数(表2-38)。

表2-38 FA002A型圆盘式抓棉机的工艺参数设计

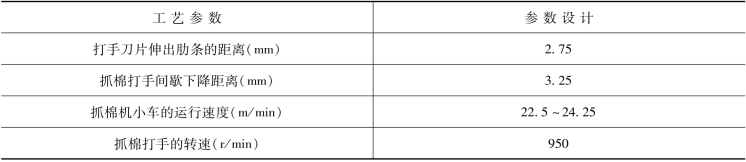

②FA022型多仓混棉机的工艺设计。根据充分混和的原则,增大多仓混棉机的容量,增加延时时间,使其达到较好的混和效果。因此,在考虑多仓混棉机的机械状态的情况下,采用以下的工艺参数(表2-39)。

表2-39 FA022型多仓混棉机的工艺参数设计

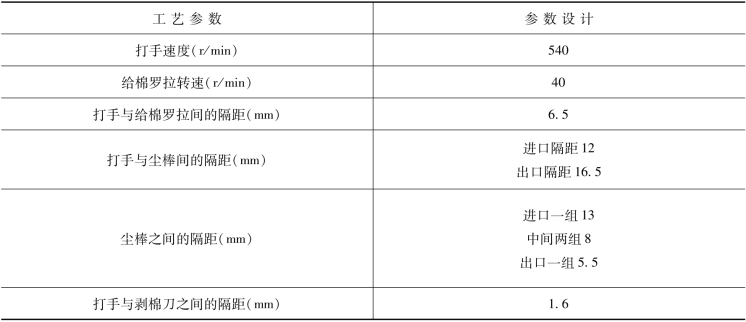

③FA106型豪猪式开棉机的工艺设计。豪猪式开棉机主要依靠打手和尘棒之间的机械部件来完成开松和除杂的作用。因此,在考虑豪猪式开棉机的机械状态的情况下,采用以下的工艺参数(表2-40)。

表2-40 FA106型豪猪开棉机的开松工艺参数设计

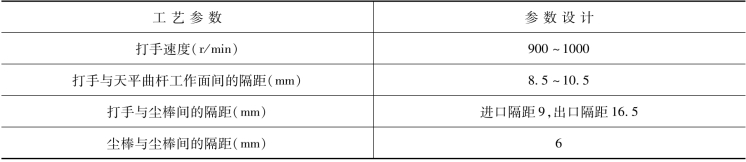

④FA141A型单打手成棉机的开松工艺设计。单打手成棉机主要依靠打手和尘棒之间的机械部件来完成开松和除杂的作用。因此,在考虑单打手成棉机的机械状态的情况下,采用以下的工艺参数(表2-41)。

表2-41 FA141A单打手成卷机的开松工艺参数设计

⑤FA141A型单打手成棉机的工艺设计。

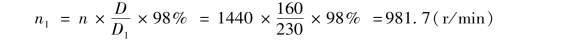

a.计算综合打手转速n1(r/min):

式中:n——电动机的转速(1440r/min);

D——电动机带轮直径(160mm);

D1——打手带轮直径(230mm)。

b.计算棉卷罗拉转速n3(r/min):

![]()

式中:D3——电动机带轮直径(120mm)。

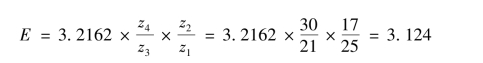

c.计算牵伸倍数E:

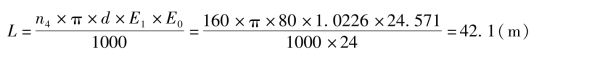

d.棉卷计算长度L:

式中:E0——24.571/Z6(Z6取24齿)。

e.棉卷实际长度:

![]()

式中:ε——棉卷的伸长率,取2.8%。

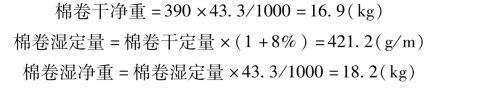

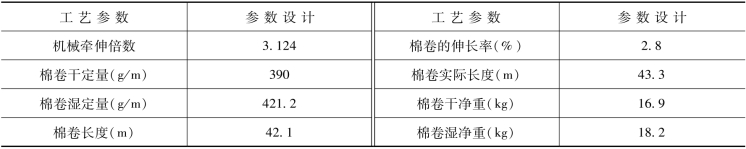

f.计算棉卷重量。根据表15,棉卷干定量选取390g/m开清棉车间的回潮率8%。

棉卷设计的工艺参数见表2-42。

表2-42 棉卷设计的工艺参数

⑥开清棉工艺设计表。开清棉工艺设计见表2-43。

表2-43 开清棉工艺设计表

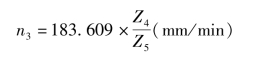

(2)梳棉工艺设计。梳棉机要提高梳棉机机械状态水平,做好“五锋一准”,为采用高速度、紧隔距、强分梳工艺创造条件。要求各通道部件光洁无油污,在运转过程中无挂花和积花,以便生产出棉网清晰、条干均匀、重量不匀率小和棉结杂质少的生条。在工艺上要求锯齿或针布锋利、隔距准确、速度合理等,以确保棉卷的含水率和含杂率适当,使棉卷结构良好,质量稳定。

①生条定量设计。

加工C27.8tex纯棉产品,根据表2-21,生条定量为20~26g/5m,结合其他设备的牵伸能力,初步设计生条定量为22g/5m。

②梳棉机牵伸设计。

a.计算生条实际牵伸倍数E实:

b.计算生条的机械牵伸倍数E机:

![]()

梳棉机加工生条时的机械牵伸倍数E:

梳棉机加工生条时的机械牵伸倍数E与Z2、Z1的关系可以查阅说明书或参考《棉纺手册》第三版。

从说明书或者《棉纺手册》第三版,可以查到与计算的牵伸倍数85.8最接近的牵伸倍数是88.1,相应的Z2是19,Z1为18,即

c.计算修正后梳棉的实际牵伸倍数E实和生条定量:

![]()

修正后的生条定量=390×5/91.02=21.42g/5m

d.棉网张力牵伸倍数。根据梳棉机的传动图可知,棉网张力牵伸倍数即是大轧辊与下轧辊之间的牵伸倍数:

e.小压辊与道夫间的牵伸倍数E1:

![]()

③梳棉机速度设计。根据梳棉机的传动图,皮带的传动效率取98%。

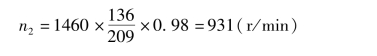

a.锡林速度(r/min):

![]()

b.刺辊速度(r/min):

c.盖板速度(mm/min):

实际生产过程中,可以根据盖板速度与变换齿轮之间的关系来选择合适的盖板速度。根据梳棉机的说明书或参考《棉纺手册》第三版。本产品选择98.87mm/min。

d.道夫速度(r/min):

![]()

道夫速度的确定同上。本产品选择23r/min。

④梳棉机隔距设计。为避免重复和节省篇幅,梳棉机隔距的设计机依据见表2-44,也可以参考《棉纺手册》第三版。

⑤梳棉机工艺设计表。梳棉机工艺设计见表2-44。

表2-44 梳棉机工艺设计表

(3)并条工艺设计。并条机要提高机械平修质量,牵伸罗拉、胶辊铁壳和芯子的偏心、弯曲和间隙应该符合规定,胶辊表面光洁,加压着实和两端一致,棉条通道光洁无挂花,集棉器开口和位置适当,断头自停装置良好,牵伸齿轮咬合正常,是对改善熟条条干和防止纱疵产生的基础工作。

要提高熟条质量,必须选择合适的并条工艺道数,有足够的并合数;选择合理的牵伸倍数和牵伸分配,并根据纤维长度,正确配置罗拉握持距和足够的胶辊加压,有利于改善纤维伸直平行度;混和均匀,以提高熟条条干均匀度和降低重量不匀率。

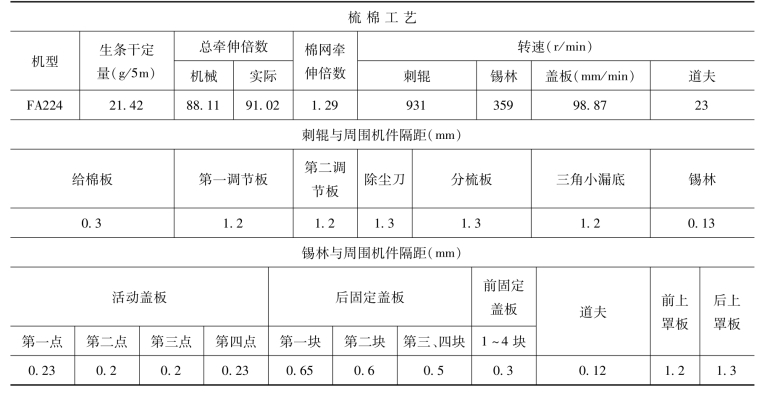

①并条棉条定量设计。

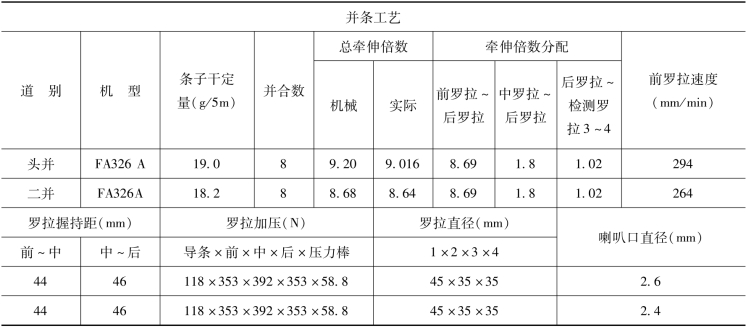

生产过程中采用FA326A型并条机,根据表2-45中并条定量的控制范围,生条定量为17~21.5g/5m,结合其他设备的牵伸能力,牵伸效率为98%,初步设计并条棉条定为18.9g/5m,并合数采用8根,经过两道并条。这里仅计算第一道并条机的工艺设计过程,省略第二道并条机的工艺设计的过程,直接给出二道并条机的实际熟条定量。有关内容可以参见《棉纺手册》第三版。

②并条机牵伸设计。

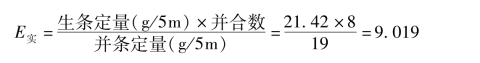

a.计算并条实际牵伸倍数E实:

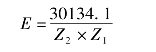

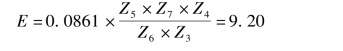

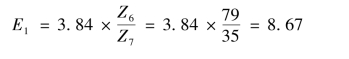

b.计算并条的机械牵伸倍数E机:

![]()

表2-45 并条机工艺设计表

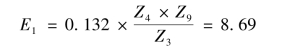

并条机加工条子时的机械牵伸倍数E是指导条罗拉与紧压罗拉之间的牵伸倍数,它与以上变换齿轮的关系可以查阅说明书或参考《棉纺手册》第三版。根据并条机的传动图。并条机加工条子时的机械牵伸倍数E:

式中:Z3——60~73,取61;

Z4——63~73、80~90,取82;

Z5——74~76,取75;

Z6——72~74,取74;

Z7——76~78,取78。

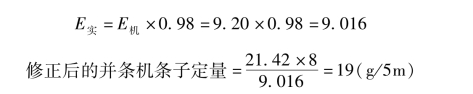

c.计算修正后并条的实际牵伸倍数和并条定量:

d.计算并条机部分牵伸倍数。从说明书或者《棉纺手册》第三版,可以查到与计算的部分机械牵伸倍数与以上变换齿轮的关系。

前罗拉与后罗拉之间的牵伸倍数E1:

式中:Z3——60~73,取61;

Z4——63~73、80~90,取82;

Z9——47~50,取49。(https://www.xing528.com)

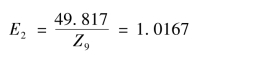

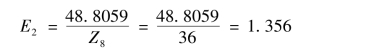

紧压罗拉与前罗拉之间的牵伸倍数E2:

式中:Z9——47~50,取49。

中罗拉与后罗拉之间的牵伸倍数E3:

![]()

式中:Z8——22~38,取36。

后罗拉与检测罗拉之间的牵伸倍数E4:

![]()

式中:Z7——取78。

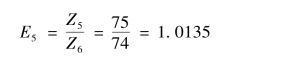

检测罗拉与导条罗拉之间的牵伸倍数E5:

式中:Z5——取75;

Z6——取74。

③并条机速度设计。

紧压罗拉的速度v:

![]()

式中:f——变频电机频率,取40Hz;

d——紧压罗拉的直径,59.8mm。

④并条机握持距设计。根据混和棉的性能指标和FA326A型并条机的特点,FA326A型并条机是三上三下压力棒曲线牵伸。

设计前区握持距为29.5+10=39.5(mm);设计后区握持距为29.5+11=40.5(mm)。

⑤并条机其他工艺参数设计。

a.压力棒工艺。综合考虑所纺的C27.8tex纯棉产品质量和纤维的品质情况,选用直径13mm的压力棒调节环。

b.罗拉加压(N):

导条罗拉×前罗拉×中罗拉×后罗拉×压力棒=140×366×370×380×65

c.喇叭头孔径(mm):

![]()

式中:C——经验常数,取0.62;

Gm——棉条定量(g/5m),取19g/5m。

⑥并条机工艺设计表。并条机工艺设计见表2-45。

(4)粗纱工艺设计。粗纱机要提高机械平修质量,牵伸齿轮咬合正常,罗拉弯曲和胶辊偏心要符合规定,并无缺油情况。集棉器开口一致和安装位置适当,胶辊回转灵活,铁炮起始位置正确,使伸长率稳定。保持锭壳光洁、运转正常和通道无挂花等,对改善粗纱条干,降低重量不匀率,减少纱疵有重要的影响。

粗纱工艺设计以提高粗纱质量为主要目的,达到伸长稳定,重量差异小,条干均匀,结构紧密,成形良好。在工艺设计时,要合理选择牵伸倍数,罗拉隔距要根据原棉长度合理配置,罗拉加压一般以较重为宜。严格控制粗纱的伸长率,合理配置粗纱捻系数。

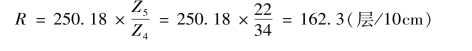

①粗纱定量设计。这里省略第二道并条机的工艺设计的过程,直接给出二道并条机的实际熟条定量。二道并条机的实际熟条定量为18.2g/5m。采用TJFA458A型粗纱机,牵伸效率为98%,根据表2-45,初步设计粗纱定量为4.8g/10m。

②粗纱机牵伸设计。

a.计算粗纱实际牵伸倍数E实:

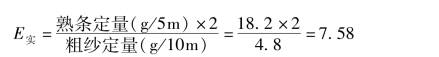

b.计算粗纱的机械牵伸倍数E机:

![]()

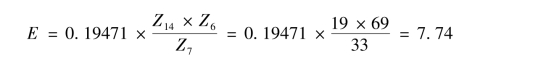

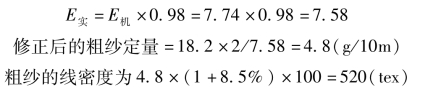

粗纱机加工粗纱时的总机械牵伸倍数E是指导条辊与前罗拉之间的牵伸倍数,它与以上变换齿轮的关系可以查阅说明书或参考《棉纺手册》第三版。根据粗纱机的传动图。粗纱机加工粗纱时的机械牵伸倍数E:

式中:Z14——齿数 为19~22,取19;

Z6——齿数为69~79,取69;

Z7——齿数为25~36,取33。

c.计算修正后粗纱的实际牵伸倍数和粗纱定量。

修正后粗纱机的实际牵伸倍数E实:

d.计算粗纱机部分牵伸倍数。从说明书或者第三版《棉纺手册》可以查到与计算的部分机械牵伸倍数与以上变换齿轮的关系。

前罗拉与后罗拉之间的牵伸倍数E1:

第三罗拉与后罗拉之间的牵伸倍数E2:

式中:Z8——齿数为22~38,取36。

导条辊与后罗拉之间的牵伸倍数E3:

![]()

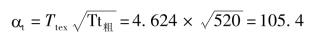

③粗纱捻度设计。

a.初步选取捻系数。参考《棉纺手册》第三版,选择粗纱的捻系数为106。

b.计算捻度。

估算粗纱的捻度Ttex估:

![]()

其中,捻系数αt估=106,粗纱的线密度为520tex。

![]()

根据TJFA458A粗纱机的传动图,计算粗纱的捻度Ttex:

![]()

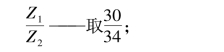

其中, 选103/70;Z3选52。

选103/70;Z3选52。

c.计算计算粗纱的捻系数αt:

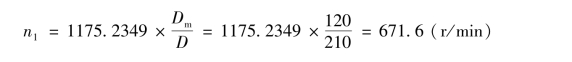

④粗纱机速度设计。

a.锭子速度n1。根据《棉纺手册》第三版中粗纱锭速的控制范围,锭子速度设计为:

式中:Dm——电动机带盘节径,为120~194mm,取120mm;

D——主轴带盘节径,为190~230mm,取210mm。

b.前罗拉速度n2:

⑤粗纱机握持距的设计。根据混合棉的性能指标,TJFA458A型粗纱机是四罗拉双胶圈牵伸,胶圈架长度采用30mm。

前罗拉与二罗拉之间为整理区,其握持距可略大于或等于纤维的品质长度,因此,设计为36mm;二罗拉与三罗拉之间为主牵伸区,其握持距一般等于胶圈架长度加自由区长度,因此握持距设计为30+23=53(mm);三罗拉与四罗拉之间为简单罗拉牵伸,其握持距设计为29.5+18=47.5(mm)。

⑥粗纱卷绕密度的设计。

a.粗纱轴向卷绕密度H。根据TJFA458A型粗纱机的传动图,计算粗纱轴向卷绕密度H:

![]()

式中:Z12——卷绕变换齿轮齿数,取37;

——升降阶段变换齿轮齿数,取

——升降阶段变换齿轮齿数,取 ;

;

Z11——升降变换齿轮齿数,取30。

b.粗纱径向卷绕密度R:

式中:Z4——成形变换齿轮齿数为19~41,取22;

Z5——成形变换齿轮齿数为19~46,取34。

⑦粗纱其他工艺参数设计。

a.罗拉加压(daN/双锭)。根据《棉纺手册》第三版和牵伸形式、罗拉速度、罗拉握持距、须条定量及胶辊的状况等而设计,选择罗拉加压为:

![]()

b.钳口隔距。参考《棉纺手册》第三版,双胶圈钳口隔距的控制范围,选择钳口隔距为3.8mm。

c.集合器。根据粗纱的实际定量,参考《棉纺手册》第三版关于集合器的有关设计。粗纱机的前区集合器口径(宽×高)选择6mm×4mm;后区集合器口径选择7mm×4mm;喂入集合器口径选择8mm×5mm。

⑧粗纱机工艺设计表。粗纱机工艺设计见表2-46。

表2-46 粗纱机工艺设计表

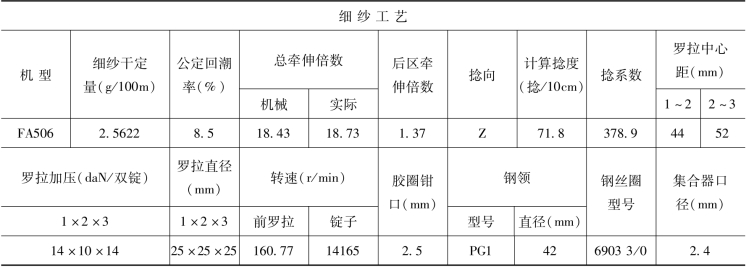

(5)细纱工艺设计。细纱机要做好保全和保养等基础工作,要求牵伸部分转动齿轮咬合正常,罗拉和胶辊偏心要符合规定,胶圈和胶辊规格适当,胶圈架无抖动,加压正常,钳口规格、集棉器开口和安装位置一致,罗拉、锭子和纲领状态正常,各通道无挂花,以提高成纱强力,降低重量不匀率,改善条干均匀度,降低细纱断头。

细纱工艺设计的目的是要提高细纱质量,必须合理配置牵伸倍数,在牵伸力相适应的前提下,一般采用大隔距、重加压、小后区牵伸、小钳口等,选用合理的纲领和钢丝圈。根据织物用途配置合理的捻系数等,以提高成纱强力和条干均匀度,减低细纱断头,减少纱疵。

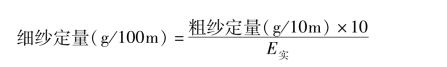

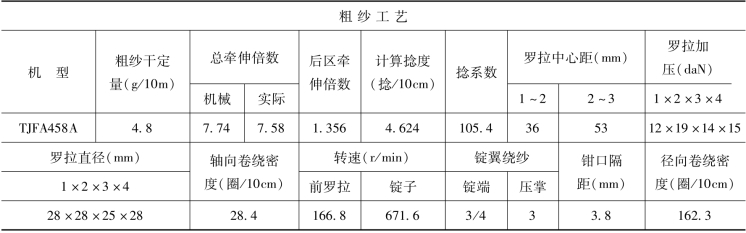

①细纱定量设计。

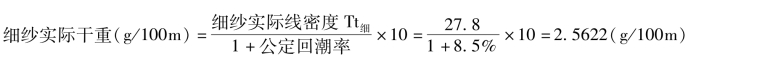

计算时,定量均按公定回潮率的重量或干重量来计算。

![]()

根据所纺的细纱的线密度C27.8tex,公定回潮率为8.5%,细纱实际干重为:

②细纱机牵伸设计。

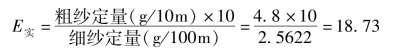

a.计算细纱实际牵伸倍数E实:

b.计算细纱的机械牵伸倍数E机:

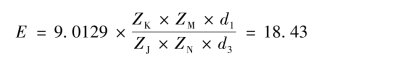

![]()

细纱机加工成纱时的机械牵伸倍数E是指前罗拉与后罗拉之间的牵伸倍数,它与以上变换齿轮的关系可以查阅说明书或参考《棉纺手册》第三版。根据细纱机的传动图。机械牵伸倍数E:

式中:ZK——齿数为39~89,取39;

ZJ——齿数为39~89,取69;

ZM——齿数为51~69,取69;

ZN——齿数为28~46,取28;

d1——前罗拉直径为25mm;

d3——后罗拉直径为25mm。

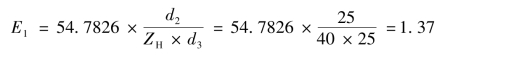

c.第三步计算细纱的后区牵伸倍数。中罗拉与后罗拉之间的牵伸倍数,细纱机的后区牵伸倍数E1:

式中:ZH——齿数为36~50,取40;

d2——后罗拉直径为25mm。

③细纱捻度设计。

a.初步选取捻系数。参考《棉纺手册》第三版,根据纱线的线密度。选择细纱的捻系数为380。

b.计算捻度。

计算细纱的捻度Ttex估:

![]()

其中,捻系数αt估=380,细纱线的线密度C27.8tex,

![]()

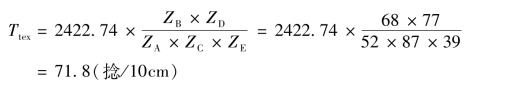

根据FA506型细纱机的传动图,计算细纱的捻度Ttex:

其中![]() ;ZC选87;

;ZC选87;

ZD选77;

ZE选39。

c.计算细纱的捻系数αt:

![]()

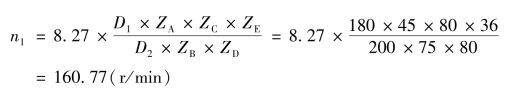

④细纱机速度设计。a.前罗拉速度n1:

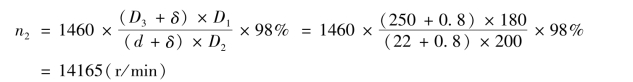

b.锭子速度n2:

⑤细纱机钢领和钢丝圈选取。根据《棉纺手册》第三版,选择钢领和钢丝圈为:钢领为PG1,直径42mm;钢丝圈为69033/0。

⑥细纱机罗拉中心距设计。根据FA506型细纱机的牵伸形式(长短胶圈牵伸)、纤维性能等,设计罗拉中心距为:前牵伸区罗拉中心距采用44mm;后牵伸区罗拉中心距采用52mm。

⑦细纱其他工艺参数设计。

a.罗拉加压(daN/双锭)。根据牵伸形式、罗拉速度、罗拉握持距、须条定量及胶辊的状况等而设计,选择罗拉加压为:

![]()

b.钳口隔距。由于细纱的线密度为C27.8tex,它是纯棉产品,根据纱线密度与钳口隔距的控制范围,钳口隔距为2.5~3.0mm。

c.集合器。由于细纱的线密度为C27.8tex,根据前区集合器口径的控制范围,前区集合器口径为2.4mm。

⑧工艺设计表。各工序的工艺设计见表2-47。

表2-47 细纱工艺设计表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。