1.粗纱定量设计 粗纱定量设计时,应根据熟条定量大小、细纱机牵伸能力、细纱线密度、纺纱品种、使用设备状态、温湿度、粗纱机设备性能、产品质量要求以及供应情况等各项因素综合确定。目前,由于细纱机的牵伸能力向高倍发展,粗纱趋于重定量,但粗纱定量过重,会因上罗拉打滑而使上、下胶圈间速度差异较大而产生胶圈间须条分层现象。所以当采用三罗拉双短胶圈牵伸时,一般粗纱定量为2~6g/10m,纺特低特纱时,粗纱定量为2~2.5g/10m为宜。加工化纤时,由于化纤须条的牵伸力大,粗纱定量应比纺棉时适当减轻。

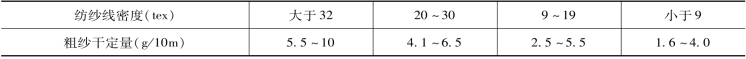

粗纱定量不宜过重,若过重时,且车间相对湿度较大时,会因上罗拉打滑而使上下胶圈间速度差异较大,而产生胶圈间须条分裂或分层现象。所以,双胶圈牵伸形式不宜纺定量过重的粗纱。四罗拉双短胶圈牵伸在主牵伸区不考虑集束,须条纤维均匀分散开,不易产生须条上下层分层现象,故粗纱定量可适当放宽掌握。纺超低特纱时,则粗纱定量要适当偏小掌握。如果粗纱定量较大时,要适当控制车间的相对湿度,否则容易出现牵伸须条分层现象。一般情况下,粗纱定量范围见表2-12。

表2-12 粗纱定量的控制范围

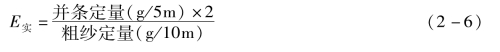

(1)粗纱的实际重量:

![]()

计算时,定量均按公定回潮率的重量或干重量来计算。

(2)粗纱的实际牵伸倍数:

2.粗纱机牵伸设计

(1)总牵伸倍数。粗纱机的总牵伸倍数主要根据细纱线密度、细纱机的牵伸倍数、熟条定量、粗纱机的牵伸效能等决定。由于目前新型细纱机的牵伸能力普遍提高,粗纱机可配置较低的牵伸倍数,以利于保证成纱质量。(https://www.xing528.com)

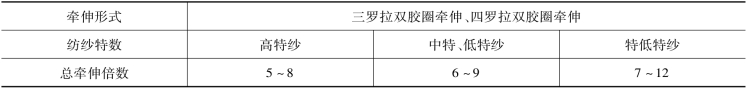

目前,双胶圈牵伸装置粗纱机的牵伸范围为4~12倍,一般常用5~10倍,见表2-13。粗纱机在采用四罗拉(D型)牵伸形式时,对重定量、大牵伸倍数有较明显的效果。当纺制较粗的粗纱,采用三上四下曲线牵伸较为适宜。当纺制较细的粗纱,宜采用胶圈牵伸,牵伸倍数可以适当偏大掌握。

表2-13 粗纱机总牵伸的配置范围

在化纤混纺时,由于纺纱过程中牵伸能力较大,故粗纱定量与牵伸倍数应比纺棉时适当减轻和减小。

(2)前区牵伸倍数工艺设计。由于前牵伸区有双胶圈和弹性钳口,对纤维的运动控制良好,所以牵伸倍数主要由前牵伸区承担。工艺设计时,在决定后区牵伸倍数后,可以根据总牵伸倍数,得出前区牵伸倍数。

(3)后区牵伸倍数工艺设计。后区牵伸倍数的确定和选择要根据熟条中纤维排列、纤维长度、细度等情况,尽可能避免临界牵伸倍数。适当放大后区牵伸倍数,缩小主牵伸区的牵伸倍数,有利于前弯钩纤维的伸直平行。工艺设计时,后区牵伸倍数一般要偏小控制。双胶圈牵伸形式的粗纱机,由于前区摩擦力界布置合理,可以加大牵伸倍数,这就给后区减小牵伸倍数创造了条件。当下胶圈对中罗拉滑溜率较大时,后区牵伸倍数不宜太大。粗纱定量过大时,为防止须条在前区产生分层现象,后区牵伸倍数不宜太小。

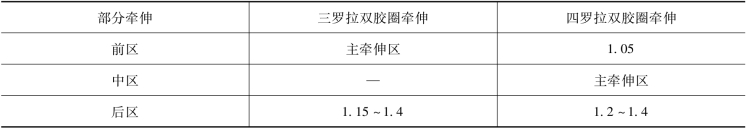

(4)牵伸分配。粗纱机的牵伸分配主要根据粗纱机的牵伸形式和总牵伸倍数确定,同时参照熟条定量、粗纱定量和所纺品种等合理配置。由于双胶圈牵伸区对纤维的运动控制良好,所以牵伸倍数主要由该牵伸区承担,而后区牵伸倍数不宜过大,一般情况下偏小控制,当喂入棉条定量过重时,为防止须条在前区产生分层现象,后区可以采用较大的牵伸倍数。当纺化纤时,后区牵伸倍数应大些,以使后区牵伸力与握持力相适应。四罗拉双胶圈牵伸较三罗拉双胶圈牵伸的后区牵伸倍数适当偏大控制。

在三上四下曲线牵伸中,它的前牵伸区的摩擦力界分布比较合理,控制纤维运动良好,故可以适当加大牵伸倍数。它的后牵伸区第三罗拉上有一段包围弧,中区无集棉器,考虑到纱条在进入前牵伸区时,不致因纤维过于扩散以致影响前牵伸区候补的摩擦力界强度和扩展幅度,所以后区牵伸倍数不能过大,但也不宜过小,以避免牵伸力过大。同样情况,在胶圈牵伸的前牵伸区有胶圈和胶圈销组成的弹性钳口,有效地控制纤维运动,故牵伸倍数可以适当放大,牵伸倍数的使用范围也大;而后牵伸区位罗拉牵伸,故牵伸倍数也不宜过大,主要作为主牵伸区的预备牵伸。总牵伸的配置见表2-13,部分牵伸分配见表2-14。

表2-14 部分牵伸分配

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。