1.细纱定量设计

纱的标准干重(g/100m)=细纱的公称(或设计)线密度(tex)/(1+公定回潮率%)×10

细纱实际线密度(tex)=细纱实际干重(g/100m)×(1+公定回潮率%)×10(2-2)

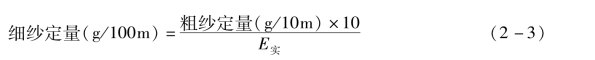

(1)细纱定量:

计算时,定量均按公定回潮率的重量或干重量来计算。

(2)细纱的实际牵伸倍数:

2.细纱机牵伸设计 细纱机的总牵伸倍数等于各个分牵伸倍数的乘积。关于细纱机的总牵伸倍数与牵伸齿轮的对照表和具体的设计可以参见《棉纺手册》第三版。

(1)细纱机的总牵伸倍数。目前,细纱机的总牵伸倍数一般在30~50倍,它不仅与细纱机的机械性能有关,而且还与其他因素有关。

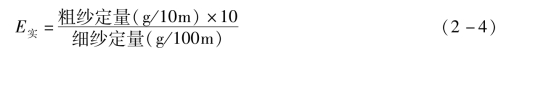

当加工纯棉纱时,当所纺棉纱线密度较大时,总牵伸倍数较小;当所纺棉纱线密度较小时,总牵伸倍数较大。在纺精梳棉纱时,由于粗细均匀,结构较好,纤维的伸直平行度好,所含短绒率也较低,总牵伸倍数一般可高于同线密度粗梳棉纱。在加工纯棉纱时,细纱机工艺设计的总牵伸倍数的参考范围见表2-9,纺纱条件对总牵伸倍数的影响见表2-10。

表2-9 总牵伸倍数的范围(https://www.xing528.com)

表2-10 纺纱条件对总牵伸倍数的影响

当加工纯纺涤纶纱和涤棉混纺纱时,细纱机的总牵伸倍数一般比纺棉时稍大。

(2)前牵伸区工艺设计。前牵伸区是细纱机的主要牵伸区,在此区内,为适应高倍牵伸的需要,应尽量改善对各类纤维运动的控制,并使牵伸过程中的牵引力和纤维运动摩擦阻力配置得当。前牵伸区工艺的选择应根据所用原棉的长度、细度、均匀度以及喂入半制品的质量情况、后区牵伸倍数、纺纱线密度、产品质量要求、前牵伸区对纤维的控制能力等来决定。但其中对牵伸能力起决定作用的是细纱机前区的机械工艺性能。在前区牵伸装置中,上下胶圈间形成曲线牵伸通道,收小该钳口隔距,并采用重加压和缩短胶圈钳口至胶辊前罗拉钳口之间的距离,大大改善了在牵伸过程中对各类纤维运动的控制,从而具有较高的牵伸能力。一般情况下,前区牵伸倍数一般控制在20~29。

(3)后牵伸区工艺设计。细纱机的后区牵伸与前区牵伸有着密切的关系。大牵伸细纱机提高前区牵伸倍数的主要目的是合理布置胶圈工作区的摩擦力界,使其有效地控制纤维运动,提高条干均匀度。但是,只有前区的摩擦力界布置,而喂入纱条的结构不匀,纤维松散,在通过前区时,纱条可能发生局部分裂,纤维运动不规则,难以纺成均匀的细纱。因此,后区牵伸的主要作用是为前区作准备,以充分发挥胶圈控制纤维运动的作用,达到既能提高前区牵伸倍数,又能保证成纱质量的提高。

后区牵伸倍数与总牵伸倍数也有一定的关系,当总牵伸倍数增大时,后区牵伸倍数宜适当偏大控制。这是因为前区牵伸倍数超过一定范围时,对细纱条干均匀度的破坏性,较增大后区牵伸的影响严重得多,这时适当增加后区牵伸倍数对条干比较有利。细纱机的前区牵伸能力,因结构不同而各异,可经过实际试验后,根据总牵伸倍数确定合适的后区牵伸倍数。

后区牵伸倍数的设计,不仅与总牵伸倍数有关,而且还与粗纱捻度、粗纱结构、后区加压力量、罗拉隔距等因素有关。在调整工艺时,应注意保持牵伸力基本不变,使罗拉握持力足以克服牵伸力。

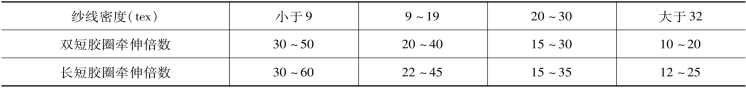

提高细纱机的牵伸倍数,有两类工艺路线可以选择。一是保持后区较小的牵伸倍数,主要提高前区牵伸倍数;二是增大后区牵伸倍数,达到提高总牵伸能力的目的。目前,生产中常采用第一类牵伸工艺路线,后区牵伸倍数在纺机织用纱时,一般控制在1.25~1.5,常选择1.36左右;纺针织用纱时,一般控制在1.02~1.15。后区牵伸倍数见表2-11。

表2-11 后牵伸区工艺参数的范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。