纱线毛羽长度一般在3mm及以上时,会使纱线在织造时发生严重的相互缠结,降低纱线的可织性,因此,需要加强控制3mm及以上的毛羽数量。当然,对于纱线毛羽的掌握标准,随纺纱线密度及所采用的原料品种不同而不同。一般而言,就不同的纺纱原料而言,其毛羽值的分布规律为:苎麻纱>毛纱>粘胶纱>棉纱>亚麻纱;就不同纺纱线密度而言,纱线毛羽数量的掌握标准也不同,纺纱线密度大,纱线截面内纤维根数多,则暴露在纱线主干外的毛羽也会相应增加。对于不同线密度的纯棉细纱,毛羽长度在3mm及以上的毛羽数掌握标准见表1-71。

表1-71 不同线密度纯棉纱3mm及以上毛羽数掌握标准

纱线毛羽的形成是在加捻卷绕和后加工过程中形成的,但加捻卷绕和后加工过程中形成的毛羽数量不但同细纱和后加工工序有关,还与纺纱原料以及前纺各工序直接相关。因此,对于纱线毛羽的控制,要贯穿于纺纱全过程。

(一)纺纱原料对毛羽的影响

在一定的工艺条件下,纺纱原料中纤维的长度长、整齐度好、纤维较细,则相应的成纱毛羽就少。原棉成熟度高,棉纤维的强力好,纤维相对来说粗细均匀,长度较长。纱线单位长度内纤维数减少,纤维头减少,而且,长细纤维易受加捻扭矩和纤维间摩擦力的作用而使可能伸出纱体的纤维头长度减短。所以,纱体光滑,毛羽较少。相反,如果原料中的短纤维比例越高,纤维头端伸出纱条主体表面的机会越多,则成纱毛羽就越多。

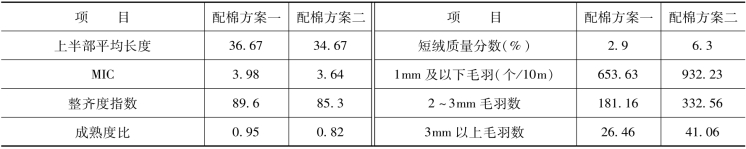

表1-72所示为不同配棉指标的成纱毛羽数量对比。可见,原棉物理指标对成纱毛羽影响较大,尤其是3mm以下的毛羽。由于纺纱品种和用途不同,配棉标准也不同,在兼顾成本因素的前提下,可最大限度地降低短绒含量高及成熟度低的原棉用量,短绒率不超过12%,并严格控制回花、下脚料的使用比例。

表1-72 不同配棉指标的成纱毛羽数量对比

(二)前纺工序对毛羽的影响

1.开清棉、梳理和精梳工序 棉条中短绒含量越高,越容易产生毛羽。因此,清棉、梳棉、精梳落棉量与成纱毛羽有密切关系(表1-73)。这是因为当这几个工序的落棉多时,排除的短绒多,生条中的纤维整齐度好,伸直平行度好。当一般原棉的短绒排除率在5%以下时,成纱毛羽数量较多;短绒排除率在5%以上时,成纱的毛羽将会减少。尤其是精梳落棉最明显,因为精梳落棉量大,排除短纤维多,提高了纤维伸直平行度,所以,同一特数的精梳纱比普梳纱毛羽少20%左右。

表1-73 落棉率对成纱毛羽的影响

2.并条工序 精梳系统预并条的并合数5~6根,以偏小选取为宜;牵伸及牵伸分配原则同头道并条。普梳系统两道并条的牵伸选取以顺牵伸配置为宜,头道6~8根并合偏小掌握,总牵伸略小于并合数,后区牵伸以大为宜,一般在1.7倍左右。末道8根并合,总牵伸等于并合数,后牵伸偏小掌握,控制在1.1~1.2倍。这是因为经二道并条的成纱毛羽比经一道并条的成纱毛羽少。经二道并条的棉须条中纤维的伸直平行度改善,有利于减少毛羽。采用头并大、二并小的并条后区牵伸,也有利于纤维伸直。二道并条采用集中前区牵伸工艺则有利于减少纤维弯钩。

3.粗纱工序 粗纱经细纱牵伸后的须条就是进入加捻三角区的半制品,因此粗纱结构就是影响成纱加捻毛羽所要控制半制品的最终结果。粗纱条的表面不光洁,可以在细纱加工中导致毛羽增多。所以,除了要控制粗纱上的条粗通道保持光洁,卷捻部分机械状态良好外,粗纱工序适当加大捻系数对减少棉纱毛羽有利。在细纱不出“硬头”的前提下,一般捻系数控制在110以上为宜。这是因为选择较大的粗纱捻度时,加强了对纤维的控制,减少了纤维的离散程度,使纤维的头尾不易伸出纱条主体表面,因而成纱毛羽少。同时,粗纱捻度大,还可避免在后工序运输、退绕过程中粘挂、磨毛,减少细纱后牵伸区纤维的扩散程度,提高进入前区须条的剩余捻回及紧密度,增加前区对纤维的附加控制力,有利于改善成纱条干和毛羽。

(三)细纱工序对毛羽的影响

细纱是纺纱的关键工序,对成纱毛羽的影响较大。

1.纺专器材的优劣对成纱毛羽的影响 纺专器材的优劣对成纱毛羽的影响主要表现为以下几点。

(1)钢领直径不精确,圆整度、平整度不良,或有波纹、毛刺、凹凸不平与不光洁,钢领板不平或走动变形,上下运动不垂直,会造成纺纱张力的起伏波动与摩擦效应增加,导致纱线毛羽增加。

(2)钢丝圈与钢领配合不良、嵌花,会造成纱线毛羽显著增加。

(3)导纱钩起槽,对纱条的摩擦会使毛羽增加。

(4)胶辊胶圈硬度过大,静电集聚,会导致缠绕严重,出现毛羽。

(5)锭子对锭尖中心不准,造成纺纱张力波动而使纱线毛羽数量增加。

2.细纱锭速对毛羽的影响 锭速与毛羽的关系较为复杂,一方面在现有条件下,成纱毛羽与锭速成正比,当锭速超过一个临界值时,毛羽大幅度增加。选用不同锭速,在同粗纱、同锭条件下做毛羽试验。结果表明随锭速的增加,毛羽数不断增加,特别是锭速达到17000r/min以上时,再增加锭速,毛羽急剧增加。纺低特纱时,锭速每增加1%,毛羽增加4%~5%;纺高特纱时,锭速每增加1%,毛羽增加6%~8%。

但这是在现有纺专器材及设备状态条件下呈现出来的特性。当设备加工装配精度及纺专器材性能大幅度提高时,毛羽状态就可以控制在一定范围内。目前,国产细纱机影响高速的关键因素之一仍然是如何确保“三同轴”,即钢领、钢丝圈的配套问题。因此,速度与毛羽的关系应该从如何充分发挥设备效能和综合考虑使用纺专器材的成本等因素上来研讨,而不能简单地认为速度低则成纱毛羽就低、质量就好的结论。

3.细纱钳口大小对毛羽的影响 细纱钳口隔距由隔距块的厚度决定。根据生产实践结果,采用偏小的隔距块时,可使须条截面的宽度变小,减少了纤维的扩散程度,使须条在较紧密的状态下加捻,从而减少毛羽。

4.细纱钢丝圈对毛羽的影响 钢丝圈的号数对毛羽有很大影响。钢丝圈过重或过轻,毛羽数量均会增加,而且细纱断头也增加。因为钢丝圈过轻时,纱线的气圈大,易碰隔纱板,因而毛羽多;钢丝圈过重时,张力增加,钢丝圈易磨损,使纱线通道不通畅,易刮毛纱条,所以毛羽多。

钢丝圈圈形的大小对毛羽也有影响。钢丝圈圈形的大小影响着纱线通道空间。当钢丝圈圈形大时,纱线通道通畅,纱线不易被刮毛,因而毛羽少。

钢丝圈的截面形状对毛羽也有影响。横截面形状不同,则产生的毛羽不同。圆形截面丝圈易散热,但运转不稳定,因而毛羽多;矩形截面钢丝圈横截面积大,易散热,运转平稳,因而有利于减少毛羽。

钢丝圈的使用时间对毛羽也有一定的影响。在生产实践中发现,钢丝圈的使用时间与毛羽数量有一定的关系:在走熟期1~2天,钢丝圈刚上车,运转不稳定,运转通道不畅,毛羽比较多。在稳定期3~9天内,钢丝圈适应跑道,运转平稳,毛羽比前两天明显减少;在衰退期10~16天内,钢丝圈被磨损,挂纤维多,飞圈多,纱线气圈膨大,因而毛羽明显增加。

5.细纱钢领对毛羽的影响 钢领直径大时,钢丝圈的线速度增大,摩擦力相应增大,同时纺纱张力增加,钢丝圈运转不稳,散热困难,因而毛羽多。反之,钢领直径小时,成纱毛羽少。

钢领直径相同时,钢领边宽对毛羽也有影响。在生产实践中发现,边宽的钢领比窄边钢领毛羽少。这是因为边宽大的钢领纱线通道宽畅,钢丝圈运转平稳,易散热。

钢领使用时间对毛羽的影响与钢丝圈有类似的规律。钢领同样有走熟期、稳定期、衰退期。钢领走熟期时,表面粗糙,摩擦因数大,运转不稳定,因而毛羽多;在稳定期时,钢领与钢丝圈的配合适应,运转平稳,毛羽少;在衰退期时,钢领摩擦因数小,钢丝圈运转不稳定,纱线气圈大,因而毛羽又有增加。

使用不同类型的钢领,毛羽也截然不同。经生产试验研究发现,锥面钢领比平面钢领毛羽少;用特殊材料、特殊工艺处理过的钢领如镀氟、镀铬、镀钼、多元渗化合金钢领等,比普通抛光钢领毛羽少10%左右。尤其是使用进口材料制成、用高科技设计处理的钢领毛羽更少,如用纳米磁化钢领纺纱,其毛羽比使用普通抛光钢领少15%~20%。

6.气圈环位置对成纱毛羽的影响 气圈环位置低时,气圈直径增大,纺纱张力大,纺纱气圈张力激增,与纺纱部件的摩擦、碰撞加剧,毛羽增加。

7.细纱集合器对成纱毛羽的影响 细纱集合器能收拢纱条边缘纤维,使纱条结构紧密、光滑,从而减少毛羽,但若集合器的开口过小,则会使棉须条变毛糙,增加棉纱毛羽。

(四)新型环锭纺对毛羽的影响

传统的环锭纺细纱机上,前罗拉输出的经牵伸后的须条呈松散无控制的状态,随着钢丝圈回转产生的捻回向前罗拉钳口的传递,钳口处的须条宽度逐渐收缩,两侧逐渐折叠卷入纱条中心,在距离加捻点之间形成纺纱三角区,对纱线表面的毛羽形成等有重要影响,并且纺纱三角区中内、外侧纤维在加捻过程中所受纵向张力的不同,导致加捻后细纱中纤维的预张力不同,影响下游工序加工及最终产品的质量,所以应尽量缩小和消除纺纱加捻三角区。

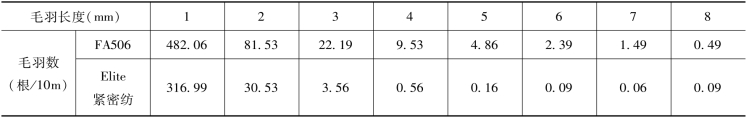

对传统的环锭纺细纱机进行改进,比较代表性的是紧密纺、赛络纺和索罗纺等。在Elite紧密纺与传统FA506环锭纺细纱机上,纺得CJ14.5tex管纱的毛羽及成纱性能见表1-74。由表1-74可见,Elite紧密纺纱线的毛羽数较传统环锭纺显著减少,2mm及以上的毛羽根数减少了60%以上,对于危害严重的长毛羽,紧密纺减少幅度更大。

表1-74 Elite紧密纺与传统环锭纺管纱的毛羽

在EJM128K型环锭纺细纱机上加装分割辊(索罗纺),将4g/10m的粗纱分别纺制得到不同线密度的纱线,使用未经改造的EJM2128K型环锭纺细纱机,对相同规格的粗纱进行试纺,两种设备所纺纱线的性能见表1-75。

表1-75 索罗纺与普通环锭纺纱线性能

表1-75说明,索罗纺技术先弱捻、后强捻的特殊加捻原理,使得纤维排列紧密,纤维之间的抱合力和摩擦力增大,纤维之间不易产生滑脱,因此,索罗纺纱线的部分纤维卷入纱线的内部,从而纱线表面长毛羽的数量平均减少约78%。可见,缆型纺纱线强力高,长毛羽少,表面光洁。但是,受牵伸倍数和捻度的限制,纱线过细或者捻度太高,不易形成索罗纱线,所以索罗纺技术目前还不适宜开发细特和强捻纱。

(五)络筒工序对毛羽的影响(https://www.xing528.com)

络筒加工除了改变棉纱的卷装形式和质量外,还可以切除粗节、弱节等纱疵。但是,络筒工艺的不良却会导致纱线最终毛羽增加。同一个管纱经过络筒后,筒纱比管纱毛羽增加35%~45%。

1.络纱通道 络纱通道包括张力架S板、瓷柱、清纱器检测头、导纱管套、张力器,这些元件一旦出现毛刺、凹槽、破损,接触纱处表面不光洁时,棉纱在运动过程中就会受到较大的摩擦,并产生静电,导致棉纱毛羽增加。在正常情况下,张力器是平衡转动的,如果张力器内弹簧弹性发生改变,纱线就会处于不正常的张力状态。如果张力过大,棉纱受到的摩擦变大,纱线毛羽增加。

2.自停装置 正常的自停装置自停箱油量充足,纱线断头时筒纱立即跳起,脱离高速旋转的槽筒,否则,筒纱不立即跳起,不能脱离槽筒,而与高速运转的槽筒保持不变位置的摩擦,严重损伤纱线,使毛羽增加。如果自停箱缺油,筒纱启动之前,在下降过程中速度过快,和槽筒接触的冲击力过猛,摩擦力加大,棉纱受到损伤,毛羽数量增加。为此,要定期检修自停装置和自停箱油量,保持其完好和箱内的油量充足、黏度合适。

3.宝塔管、筒锭和槽筒的配合 若筒锭角度产生偏差,即宝塔管和槽筒角度不对,两者不密接,宝塔管的大头或小头和槽筒有较大缝隙,筒纱在运动中就会产生跳动。当宝塔管的孔大或锭管压簧失效时,两者之间的配合不密接,络纱过程中,筒纱和槽筒之间就会产生纵向滑移。筒纱的跳动与滑移,都会导致筒纱的局部加重摩擦,棉纱毛羽会显著增加。

4.工艺参数 纱线经过络筒后,毛羽大幅度增加,严重影响织造加工和布面质量。但如果能正确选择工艺参数如络筒速度、络筒张力、清纱板隔距、槽筒材料和规格等,并保持良好的机械状态,对降低毛羽的增加幅度十分有利。

(1)络筒速度的影响。络筒速度对成纱毛羽的影响见表1-76。络筒速度越高,纱线跳动越严重,纱线与气圈破裂器、张力器、清纱器以及槽筒之间的碰撞和摩擦越大,纱线受损伤也越大,毛羽数明显增加。在同等条件下,络筒机的线速度越高,毛羽增加的幅度越大。

表1-76 络筒速度与毛羽的关系

不同材料、不同加工质量的槽筒,表面状态不同,毛羽的增加幅度也不同。金属槽筒与胶木槽筒相比,毛羽少15%~20%。因此,在实际生产中可将胶木槽筒改造为金属槽筒,同时保持槽筒表面及纱线通道光洁。络筒机的线速度不宜过高。传统络筒机的线速度一般在500~600m/min,自动络筒机的线速度一般控制在900~1100m/min。

(2)络纱张力的影响。在络筒过程中,筒管裸出部分的摩擦纱段和气圈破裂器对毛羽有影响。当纱线从纱管上退绕时,由于筒管裸出部分摩擦纱段的存在而使纱线受到摩擦,导致毛羽增加。就一只管纱而言,满管时的摩擦纱段较短,纱线毛羽增加少;随着退绕的进行,筒管裸出部分不断增加,摩擦纱段长度不断增大,毛羽也逐渐增加。特别是管底退绕时,纱线对摩擦纱段的摩擦急剧增大,毛羽增加较多。

络筒时,为了减少纱线张力的波动,在纱道形成气圈的部位安装了气圈破裂器。纱线一直在运动中与气圈破裂器接触摩擦,毛羽由此而增加。纱线与气圈破裂器接触摩擦的程度,也与管纱退绕的部位有关。满管时,气圈直径较小,摩擦较轻,越靠近管底,气圈直径越大,摩擦也越剧烈。因此,气圈破裂器对毛羽的影响也是随着退绕的进行而逐渐增加的。

减少摩擦纱段和气圈破裂器所产生的毛羽,主要手段是合理调节络纱张力。在络纱时,络纱张力大,纱线与络纱通道各部件的摩擦力增大,纱线容易起毛,棉纱毛羽变长、增多(表1-77)。

表1-77 络筒张力对棉纱毛羽的影响 单位:个/10m

络纱张力小,可减少纱线与摩擦纱段和气圈破裂器的摩擦力,降低毛羽生成量,但会影响筒子的良好成型。因此,络纱张力的调节要根据纱线的特数、络纱成形以及后工序使用情况进行调节。纱线的特数越大,张力越大,在保证筒纱成形好、后加工不脱圈的情况下,络筒张力偏小掌握为宜。

(3)清纱器隔距对毛羽的影响。清纱器的作用是清除纱线上的杂质和疵点,其作用原理是当纱线的杂质与清纱板(或梳针)摩擦或碰撞时而落下。由于纱线一直与清纱板接触摩擦而导致毛羽增加,当隔距小且络纱速度高时,毛羽增加较多。

清纱器的上下位置对毛羽的形成也会产生较大的影响,如果纱线不处于上、下清纱板的中间位置,而在清纱板处呈折线,络筒时将会出现严重的刮纱现象,使毛羽大幅度增加。因此,应根据清纱器清除的内容合理调节隔距,并保证在清纱时使纱线处在上、下清纱板的中间位置。

(4)槽筒的摩擦传动对毛羽的影响。络筒时,槽筒摩擦传动对毛羽产生的影响也较大,尤其是络圆锥形筒子纱时,由于沿筒子母线的直径大小不等,在筒子的母线上只有一个传动点等于传动滚筒(槽筒)的表面线速度,其余各点在卷绕过程中均产生滑移,从而导致筒子上的纱线不断地受到槽筒的摩擦。就筒子上的某一层纱而言,越是靠近筒子的两端,筒子与槽筒的速度差越大,对纱的摩擦越严重,毛羽增加也越多,而靠近传动点,速度差异小,摩擦较轻,毛羽增加较少。

(5)卷装容量对毛羽的影响。筒纱卷装容量对棉纱毛羽也存在一定的影响,若卷装过大,筒子重量大,筒子与槽筒摩擦力大,纱线受损伤大,棉纱毛羽量就会增加。

(6)气圈破裂环位置和导纱距离对毛羽的影响。管纱退绕时产生的气圈直接影响络纱张力,且波动变化很大,对纱线毛羽有明显影响。为此,合理选择导纱距离和采用气圈破裂环能改善络纱时纱线张力,有效控制纱线毛羽的增加。

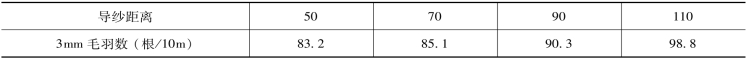

①导纱距离(纱管插座位置)。导纱距离的设置应从减少络纱时纱线张力的波动来考虑,一般选择100mm以下的短距离为多;但不同导纱距离对纱线毛羽也是有影响的(表1-78)。导纱距离通常选取在80mm左右。

表1-78 导纱距离与筒纱毛羽的关系

②气圈破裂环安装位置。气圈破裂环的安装位置对纱线毛羽也有影响,试验结果见表1-79,一般选择25~40mm,偏低掌握毛羽少。

表1-79 气圈环安装位置与筒纱毛羽的关系

(六)控制好车间温湿度

车间的温湿度控制不当,会使成纱毛羽增加。车间温湿度低,会使纱条蓬松,纱条内纤维间摩擦抱合力小,纱条在加捻与卷绕过程中与机件摩擦会使毛羽生成量增加。

纺纱过程要求对清梳和细纱工序纤维以放湿状态进行加工,有利于棉花开松、除杂和分梳,生产过程便于做到纤维之间、纤维与机件、打手和针布之间不缠、不粘和不挂。精并粗和络筒工序纤维以吸湿状态加工,纤维间较紧密,抱合状态好,纤维回潮大,导电性强,高速导条、导纱过程不宜产生静电,有利于棉条、纱条表面纤维平整、光洁。由此可见,从降低成纱毛羽角度考虑,细纱与络筒车间的温湿度以偏高掌握为宜。精并粗工序调节温湿度、控制条粗回潮非常重要,其关键是要纤维处于加湿的状态。相对湿度调控可较前工序大5%~10%,一般控制在55%~65%之间,在正常控制原棉回潮的前提下,条粗回潮控制达6.5%~7.5%较好。

思考题

1.纱线产品的质量标准有哪几种类型?国家标准GB/T398—2008棉本色纱线中棉纱的品等是如何划分的?在国家标准中棉纱的品等高低是由哪些指标决定的?

2.什么是Uster统计值?Uster统计值纱线产品的质量水平是如何划分的?

3.纱线不匀是如何分类的?评价纱线均匀度的指标有哪些?

4.试分析原料性能、半制品的质量及牵伸工艺配置对纱线均匀度的影响。

5.试述提高纱线均匀度的主要技术措施。

6.纱线的强力指标有哪几种?其含义是什么?

7.试述纺纱原料的性能与成纱强力的关系。

8.在传统纺纱工艺流程中,提高纱线强力需采用哪些技术措施?

9.试分析比较环锭纺纱、紧密纺纱、赛络纺纱的均匀度及强力指标。

10.什么是棉结?它是如何形成的?

11.试述成纱棉的数量与原料性能、纺纱工艺、设备状态及车间温湿度的关系。

12.减少成纱棉结数量需采取哪些工艺措施?

13.什么是成纱的毛羽?它有什么危害?成纱毛羽指标有哪些?

14.成纱毛羽的测试方法有哪些?各有什么特点?

15.成纱毛羽是如何产生的?控制成纱毛羽应采用哪些技术措施?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。