(一)纺纱原料对纱线均匀度的影响

1.纤维细度及其不匀率 根据Martindale关于纱条不匀的经典理论,理想的纱条为纤维伸直平行、粗细均匀、长度相等,且纤维的头尾相对,等间隙无压缩分布,即纤维间无密度分布差

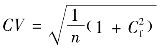

异,随机排列在纱条中。此时纱条不匀率为 反映纱条内纤维的根数(n)分布不匀。可见,纱线的均匀度随截面内纤维根数的增加而减小。在纤维细度及其他条件相同时,纱线线密度大,则成纱不匀率降低;如果成纱线密度及其他条件相同时,则纺纱所用纤维越细,成纱不匀率越低。

反映纱条内纤维的根数(n)分布不匀。可见,纱线的均匀度随截面内纤维根数的增加而减小。在纤维细度及其他条件相同时,纱线线密度大,则成纱不匀率降低;如果成纱线密度及其他条件相同时,则纺纱所用纤维越细,成纱不匀率越低。

但是,实际的纱条中纤维并非完全伸直平行和等长,且密度也并非一致,使纱条截面内存在厚度不匀。故在考虑了纤维在截面内分布根数(n)和纤维细度的变化(Cf) 后,实际纱条的不匀率为 ,这就是Martindale纱条极限不匀率公式。可见:纱线的极限不匀率值与纱条截面内纤维根数的平方根成反比,与(1+

,这就是Martindale纱条极限不匀率公式。可见:纱线的极限不匀率值与纱条截面内纤维根数的平方根成反比,与(1+ )成正比;纤维平均细度越细,纱线极限不匀率指标越小;纤维粗细不匀越大,纱线极限不匀率指标越大。

)成正比;纤维平均细度越细,纱线极限不匀率指标越小;纤维粗细不匀越大,纱线极限不匀率指标越大。

纤维细度及其不匀对纱线均匀度均有很大的影响。但在一定条件下,细纤维可以纺出均匀度较好的纱线,纤维细度对纱线均匀度的影响比纤维细度不匀的影响要大。当然,使用细度较均匀的纤维进行纺纱,是获得优良纱线均匀度的基本条件。

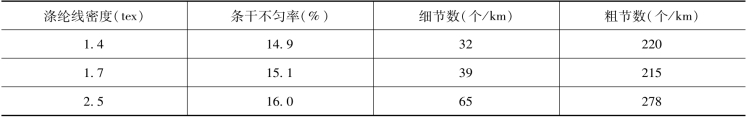

用不同细度的涤纶纺制13tex涤棉(65/35)混纺纱线,成纱均匀度与涤纶细度的关系如表1-5所示。

表1-5 混纺纱中涤纶细度对成纱条干不匀率的影响

可见,混纺纱中所用涤纶的线密度越低,所纺纱线的条干均匀度越好。

2.纤维长度 纤维长度与纺纱质量密切相关,直接影响纤维的可纺性和加工有效性。纤维长度整齐度和纺纱原料中短纤维的含量对纱线均匀度影响很大。在纺纱过程(特别对于罗拉牵伸机构)中,由于不同长度的纤维在牵伸区所获得的有效控制不同,将会造成牵伸区内浮游短纤维数量增加,并引起纤维浮游动程过长,导致成纱均匀度恶化。

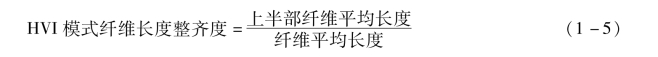

(1)纤维长度整齐度:目前,国际上主要采用HVI(高能量测试仪)模式衡量纤维的长度整齐度,其表达式为:

纤维长度整齐度是保证成纱质量的前提。例如,29tex纯棉纱的两种配棉方案中。纤维长度为28mm的占40%,纤维长度为24mm的占60%;纤维长度为24mm的占100%。在配棉方案中,罗拉握持距如果以28mm长度的纤维来制订,那么罗拉牵伸过程中,占纤维主体60%的24mm长度的纤维其浮游动程将会过长,同时也会使牵伸区内浮游纤维的数量增加,牵伸区内纤维变速位置的急剧分散,导致成纱均匀度恶化;而如果以24mm长度的纤维来确定罗拉握持距,易导致28mm长度纤维在牵伸区的断裂,且纱条在牵伸过程中可能由于牵伸力过大,造成罗拉钳口处的滑溜或者纱条牵伸不开等问题,同样导致成纱均匀度恶化。可见,从稳定成纱均匀度的角度考虑,采用长度整齐度好的纤维进行纺纱更加有效。

(2)短纤维含量:对纺纱原料中短纤维含量的控制,主要是针对天然纤维而言。以棉纤维为例,棉花的短纤维含量又称短绒率或短纤维率,指纤维长度短于某一长度的纤维重量(根数)占试样总重量(根数)的百分比。不同国家对短纤维的长度界限规定不同。英国和瑞士等国家将低于平均长度的纤维视为短纤维;美国以12.7mm以下长度的纤维视为短纤维;在兹威格系统(ZweigleSystem)中,长度不足10mm的纤维为短纤维;我国规定棉短纤维的界限以棉花类别进行区分,细绒棉界限为16mm以下,长绒棉界限为20mm以下。

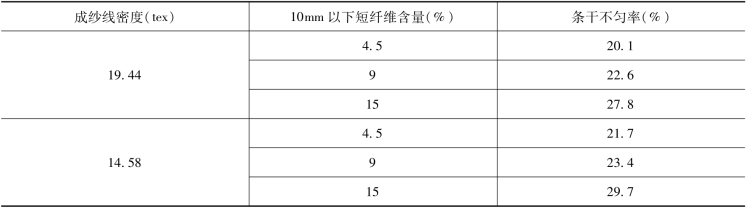

纺纱实践证明,短纤维含量高时,清棉、梳理尤其是精梳工序的落棉率增加,导致用棉量和白色废料增加,纺织厂的生产成本提高。但是因短纤维难以彻底清除和控制,仍有部分短纤维存在于生条中,在牵伸过程中不受罗拉握持,形成浮游纤维,从而引起牵伸波,造成纱线粗、细节增加,均匀度恶化。表1-6示出纺制不同细度纱线时,纺纱原料中短纤维含量对成纱条干不匀率的影响。

表1-6 原棉中短纤维含量对成纱条干不匀率的影响

从表1-6可以看出,纺相同细度的纱线,条干不匀率随着原棉中短纤维含量的增加而增加;而当原棉中短纤维含量相同时,条干不匀率随纺纱线密度的降低相应地增加。因此,从原料选配的角度出发,减少原棉中短纤维含量也是提高纱线均匀度的重要措施之一。

3.纤维强伸性 单纤维应具有一定的强伸性,这是纤维具有纺纱价值和使用性能的必要条件之一。单纤维的强力低,纺纱加工过程中纤维易被拉断,损伤就多,半制品内短纤维数量增加,从而使纱线均匀度恶化。对于断裂伸长率较大、弹性良好的一些新型纤维,如聚对苯二甲酸丙二酯纤维(PTT)和聚苯二甲酸丁二酯纤维(PBT),成纱均匀度还受纤维断裂伸长率的影响。在牵伸过程中,如果牵伸力较小,当纤维从慢速向快速转变时,纤维束可能会只伸长不变细或者少变细,随后弹性回复到原来的长度,导致牵伸效率下降。

4.纤维其他性质

(1)纤维中有害杂疵:在纺纱原料中,对纱线均匀度影响较大的杂疵主要集中在质量较轻、黏附于纤维的籽屑和易破碎的杂疵。这些杂疵在纺纱过程中很难彻底清除,尤其一些带纤维的杂疵,在牵伸过程中会引起纤维的不规则运动,破坏正常牵伸,使成纱粗节、细节增多,条干恶化。

(2)纤维成熟度:棉纤维的成熟度是指纤维细胞壁的加厚程度,即棉纤维生长成熟的程度,是原棉纤维内在品质的集中反映。成熟度好的棉纤维天然转曲多,弹性好,色泽好,在纺纱过程中不易形成棉结和索丝,纤维的抱合性和可纺性能好,成纱条干均匀,疵点少,其成纱强力也高。而纤维成熟度太差时,纤维强力低,细度细,弹性和韧性差,在纺纱过程中易形成扭结,使纤维外观疵点增多,棉结杂质也增加。但过成熟的棉纤维粗,成纱截面内的纤维根数相对减少,亦影响成纱强力。一般原棉成熟度系数控制在1.56~1.75为宜。

(3)纤维导电性:在纺纱过程中,纤维与纤维间、纤维与金属机件及其他材料表面因摩擦接触而产生静电,易造成绕罗拉和胶辊,妨碍牵伸过程的顺利进行,对纱线均匀度不利。

(4)纤维回潮率:纤维回潮率的大小对开松和除杂过程都有影响。当原棉纤维回潮率较高时,棉块不易开松,棉卷易粘层,棉卷不匀率提高,且除杂效率下降;当原棉纤维回潮率太低时,纤维在加工过程中易断裂损伤,短绒率增加。

5.纤维混配的影响

(1)原棉纤维混配:棉纺厂一般不采用单一唛头的原棉进行纺纱,这是因为单一唛头原棉使用时间有限,势必造成经常翻改,最重要的是单一唛头原棉往往达不到成纱质量要求。所以,为保持生产稳定,通常要进行混唛配料,以扬长避短,降低原料成本和节约用棉。

就提高成纱条干均匀度而言,在原棉纤维的混配过程中,主要应注意做到以下几点。

①保持原棉的平均细度,并减少各唛头的细度差异。

②稳定原棉的平均长度,并减少各唛头的长度差异。

③尽可能减少各唛头原棉中短纤维的含量。

④尽可能采用短纤维较少的锯齿棉。

(2)化纤原料混配:化纤原料因其长度和细度较一致、均匀,因此,混配比较简单。为控制成纱条干均匀度,应注意以下几点。

①控制化纤原料的超长和倍长纤维百分率。

②尽量采用单唛成分。不同厂商、牌号的化纤,其表面性质和单体结构常有不同。混唛使用不但容易造成色差、色花,而且会影响条干不匀,在混和不均匀时影响更大。

③在化纤与棉或者化纤与化纤混纺时,应使混纺纤维的长度和细度尽量接近,减少混纺时的长度和细度差异。例如,化纤与细绒棉混纺时,一般细度选择0.15~0.16tex(1.4~1.5旦);与长绒棉混纺时,细度在0.13~0.14tex(1.2~1.3旦)。

④化纤长度的选择必须考虑牵伸机构的适应性。

⑤注意化纤原料的可纺性。化纤的卷曲性能、表面摩擦性能、抗静电性能、纤维的油剂性能和上油率、纤维的质量比电阻等,都与化纤的可纺性息息相关。改善化纤原料的可纺性是提高成纱条干均匀度的前提和保证,否则会使各工序产生缠、绕、粘现象,使断头增加,甚至出现成卷困难、棉网飘垂堵塞斜管、出硬头等,恶化纱线条干。

(二)半制品内在质量对纱线均匀度的影响

1.半制品内纤维分离度 纤维分离度是指一定长度内纱条中单纤维根数占总纤维根数的百分比。在罗拉牵伸中,设喂入纱条截面内的纤维根数为n0,机台的牵伸倍数为E,如果纱条正常输出,则输出纱条截面内的纤维根数n1为:

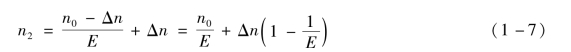

如果喂入纱条在某一段有Δn根纤维未完全分离,同步变速,则包含该Δn根同步变速的未分离纤维的非正常纱段截面内纤维根数n2为:

由式(1-7)可看出,由于未分离的纤维成束运动,导致输出纱条截面内纤维根数较正常纱条增加了![]() 根。即半制品内纤维分离度较差时,表示纱条中存在较多的未能经分梳分离成单纤维的纤维集合体,这些纤维束中的纤维间摩擦抱合力较大,在牵伸过程中一般不会解体或分裂成单纤维,造成牵伸过程对纤维束的牵伸失效,从而产生同步运动,不能经牵伸而变细。这样输出的纱条中产生粗节和细节,使纱线的条干恶化。

根。即半制品内纤维分离度较差时,表示纱条中存在较多的未能经分梳分离成单纤维的纤维集合体,这些纤维束中的纤维间摩擦抱合力较大,在牵伸过程中一般不会解体或分裂成单纤维,造成牵伸过程对纤维束的牵伸失效,从而产生同步运动,不能经牵伸而变细。这样输出的纱条中产生粗节和细节,使纱线的条干恶化。

另外,由式(1-7)还可以看出,当喂入纱条的分离度较差时,输出纱条的均匀度恶化程度还与牵伸倍数E值有关。当牵伸倍数增加时,输出纱条均匀度恶化程度增加。在纺纱过程中,细纱机的牵伸倍数比粗纱工序要大得多,如果粗纱中存在着纤维束,则经细纱机牵伸后产生的纱条不匀要比粗纱条的严重得多。因此,生条、精梳条、熟条、粗纱等半制品内的纤维分离度对纱线均匀度有重要的影响。

2.半制品内纤维伸直平行度 纤维伸直平行度表示纱条中纤维与纱条轴线的平行程度,由于实际纱条中的纤维形状有卷曲、弯钩、扭曲等各种形态,所以纤维的有效长度总是小于其平行伸长时的长度。设纤维在纱条的轴向投影长度为L1,纤维的伸直度系数为η,则纤维的实际长度L=η×L1。要使未伸直纤维达到伸直状态,需施加附加牵伸倍数E1,则有:

由式(1-8)可见,当纤维完全伸直平行时(η=1),则E1=1,说明完全伸直的纤维没有附加牵伸。而对于未完全伸直的纤维(η<1),在牵伸与伸直的过程中,由于有附加牵伸的存在,使得未伸直纤维的实际牵伸倍数小于伸直纤维,从而产生了未伸直纤维和伸直纤维在牵伸区内变速位置的差异,即未伸直纤维本身在牵伸时受到伸直的作用而破坏其运动的规律,导致输出纱条均匀度恶化。并且,纤维的伸直度越差,输出纱条均匀度恶化程度越大。

除此之外,伸直过程中弯钩对纤维运动的影响还体现在下列两个方面:纤维在牵伸区内的有效长度减短,导致纤维浮游动程增加;纤维在牵伸过程中因不伸直而引起互相缠结,造成纤维集束运动。所以,纤维伸直平行度对纱条均匀度的实际影响很大。表1-7给出纺制涤棉(65/35)混纺纱时,熟条中纤维伸直度对粗纱和细纱条干不匀的影响。说明输出的纤维条内纤维伸直度越高,所纺粗纱和细纱的条干不匀率越低,粗节、细节和棉结都相应降低,即成纱的均匀度提高。

表1-7 熟条中纤维伸直度对粗纱和细纱条干不匀的影响

3.半制品内短纤维率 原棉经过开清棉工序后,受打手的打击、开松作用,一般纤维都有一定的损伤、断裂,筵棉内的短纤维数量增加。但是筵棉经梳棉机后,在梳理转移过程中,短纤维率虽然也有一定的增加,但由于梳棉机排除短绒的能力比开清棉工序大,故短纤维的增加率一般不大或者稍有降低。短纤维数量的增加将会造成纱线粗、细节增加,均匀度恶化。因此,对半制品尤其是筵棉中短纤维率的控制,有利于提高纱线的均匀度。

4.半制品内结杂 在罗拉牵伸中,如果喂入纱条中存在纤维结或杂质,则纤维结或杂质在牵伸区内变速时,由于与周围纤维的摩擦作用,会带动周围的纤维整体变速,从而使输出纱条产生粗节和细节,造成输出纱条的均匀度恶化。

5.半制品回潮率 半制品回潮率大小同样对开松、除杂、梳理和牵伸过程都有影响。当棉卷回潮率高时,梳棉机分梳除杂效率降低,棉网易下垂,生条均匀度差;当棉卷回潮率太低时,棉网两边易出现破洞、破边及棉网漂浮,严重时会产生静电而绕花,恶化生条条干。棉条和粗纱的回潮率如果太高,易产生“三绕”,即绕胶辊、绕罗拉、绕胶圈;但是回潮率太低,同样会因静电作用而产生绕花,导致飞花增多而恶化纱线均匀度。

(三)纺纱牵伸工艺配置对纱线均匀度的影响

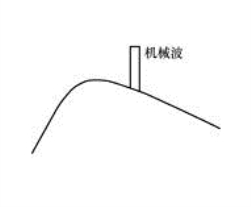

1.牵伸不匀的波谱分析 环锭纺纱中精梳、并条、粗纱和细纱都是用罗拉牵伸,在牵伸过程中,除了半制品的内在质量影响纱线均匀度外,各道工序的牵伸工艺如果配置不当,也使罗拉牵伸不能有效控制纤维的运动,造成经牵伸后的输出纱条上形成牵伸波附加不匀。牵伸波在波谱图上表现为在一定波长范围内有山坡状突起,俗称山形波,如图1-7所示,其频率一般呈现非周期性。

反映在波谱图上的牵伸波,以波峰最高处定为牵伸波的平均波长。当纱条经过某一牵伸区后,由该牵伸区造成的牵伸波其平均波长λ1与纤维平均长度 之间的关系为:

之间的关系为:

![]()

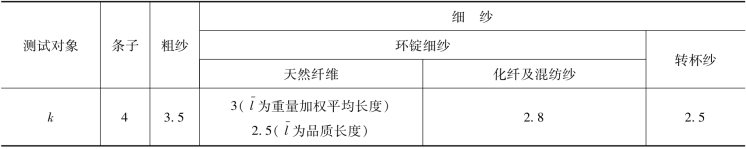

其中,k为系数,与测试对象有关,具体取值参考表1-8。

图1-7 牵伸波

表1-8 k的参考取值

当纱条经过有缺陷的牵伸区牵伸后,再经E倍牵伸,则表现在波谱图上的牵伸波随E的增加向右移,其平均波长λ2为:

![]()

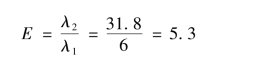

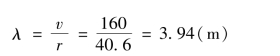

例1-1 一普梳棉粗纱,不匀波谱图上牵伸波平均波长λ2=31.8cm,λ1=6cm。已知粗纱机总牵伸倍数为9,其中前区为5,后区为1.8。试确定产生该牵伸波的牵伸区。

解:牵伸波所经受的牵伸倍数E为:

表明粗纱条经过有缺陷的牵伸区后产生了牵伸波,再经过5.3倍牵伸后,在波谱图上表现为具有平均波长为31.8cm的牵伸波。因此,根据粗纱机各区的牵伸倍数分配,可推测该牵伸波由粗纱机的后区牵伸所产生。

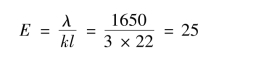

例1-2 一普梳棉纱牵伸波平均波长为1.65m。已知纤维平均长度22mm,细纱机总牵伸倍数25。分析该疵病产生的原因。

解:棉纱条经过有缺陷的牵伸区后又经E倍牵伸,则:

因此,经分析可认为,上述疵点发生部位应为粗纱机前牵伸区。

正常的牵伸过程中,须条所受的握持力必须大于牵伸力,否则须条就会在罗拉钳口下滑溜,造成纱条不匀,严重时会出现后胶辊向前滑溜,转速加快,或者前胶辊向后滑溜,转速变慢,须条如传动带那样带动前后胶辊转动,造成牵伸效率降低,重量不匀恶化,纱疵增加。因此,在牵伸工艺的配置上,必须保证牵伸力的最大值小于握持力,并力求握持力与牵伸力稳定,牵伸力的不匀率小。

2.牵伸工艺是改善成纱条干不匀的重点 根据方差原理的不匀率相加公式,输出纱条的条干不匀率(CV)可按下式计算:

![]()

式中:CVD——牵伸附加不匀率;

CVO——喂入纱条不匀率;

CVa——随机不匀率,仅与纱条截面内纤维根数有关。

一般来说,CVO总比CVD小,特别当牵伸倍数增加时,CVO所占比重更小。但当CVO中含有较显著的周期性不匀时,将导致CVD进一步增大;当喂入纱条内在结构不匀时,也相当于增加了干扰牵伸的因素,细纱条干不匀率极大部分是由短片段不匀率所组成,除随机不匀外,主要是细纱牵伸过程中,尤其是主牵伸区所产生的附加不匀率。当喂入半制品不含有周期性不匀时,降低其不匀率对成纱条干不匀率的影响较小,而改进细纱牵伸工艺,对于降低成纱条干不匀率,显然比在粗纱机或更前的工序直接有效。因此,牵伸工艺的合理配置是改善成纱条干不匀的重点。

在牵伸工艺配置中,影响握持力大小的因素主要有罗拉加压工艺、胶辊和胶圈性能等,而影响牵伸力大小的因素主要有纺纱定量、牵伸倍数和牵伸分配、罗拉握持距、钳口隔距、粗纱捻度等。因此,在牵伸工艺的配置方面应着重从上述几个因素方面考虑,减少纱线的牵伸波附加不匀。(https://www.xing528.com)

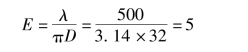

图1-8 机械波

(四)牵伸元件缺陷对纱线均匀度的影响

机械元件缺陷将会造成纱条上形成机械波附加不匀,因此牵伸装置与牵伸元件的设备状态,对纱线均匀度的影响很大。机械波在波谱图上形状如烟囱,俗称烟囱波(图1-8),其频率呈现周期性。

假设纺纱设备某一部件有缺陷,该缺陷部件的直径为D,则纱条经过有缺陷的部件再经E倍牵伸后,所输出的纱条在某一波长λ处产生机械波。

![]()

如果可以测得纺纱机械的输出速度及各部件的转速,则纱条经有缺陷部件输出后的机械波波长λ为:

式中:v——纺纱机械的输出速度;

r——有缺陷部件的转速。

需要注意的是,实际测得的机械波波长通常与理论计算结果存在一定的差异,主要受下列因素影响:理论计算的机械波波长按机件的线速度计算,而实际波长还受罗拉滑溜、粗纱伸长、细纱捻缩和机件磨合等因素的影响;对于具有较深罗拉沟槽机件的某些机台,实际输出的长度大于按测得的转速计算的结果。因此,根据上述分析,在实际分析机械波时,应考虑牵伸效率和罗拉沟槽的影响。根据测得转速计算机械波波长时,一般在测定速度的基础上增加15%左右。

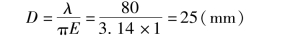

例1-3 双胶圈牵伸细纱机,前上罗拉直径为28mm,前下罗拉直径为25mm,纺出的细纱波谱图上8cm处出现一机械波,试分析该机械波产生的部位。

解:根据机械波波长的计算公式λ=πDE及已知条件,假设细纱机某一前罗拉产生缺陷,则该缺陷罗拉的直径可根据下式计算:

因此,可推断是细纱机前下罗拉有缺陷所致。

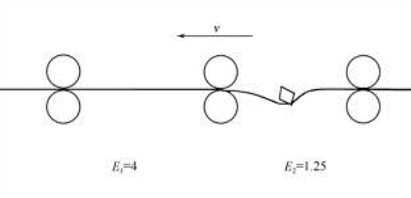

例1-4 在熟条波谱图上存在波长为50cm的周期性不匀波。该并条机采用的是三上三下压力棒牵伸,罗拉直径均为32mm,前牵伸区牵伸倍数4,后牵伸区牵伸倍数1.25,试分析该机械波产生的部位。

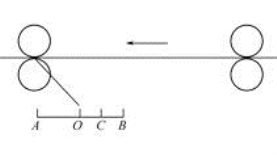

解:根据题意,示意图如图1-9所示。

图1-9 并条机压力棒牵伸机械波示意图

则由机械波波长的计算公式λ=πDE可导出:

分析并条机前后区的牵伸分配,可知E后~前=4×1.25=5。因此,可推测产生机械缺陷的部位为并条机后区喂入罗拉。

例1-5 生产某种细纱,已知细纱机总牵伸倍数为33,粗纱机总牵伸倍数11,末并条机前罗拉直径35mm。如果末并前罗拉偏心,试计算熟条、粗纱、细纱产生的机械波波长?

解:假设末并前罗拉偏心,则:

熟条产生的机械波波长为λ1=πDE=3.14×35×1=109.9(mm)

粗纱产生的机械波波长为λ2=πDE=3.14×35×1×11=120.89(cm)

细纱产生的机械波波长为λ3=πDE=3.14×35×1×11×33=3989.37(cm)

例1-6 已知梳棉机出条速度vp=160m/min,道夫直径d1=70cm,道夫转速n1=40.6r/min,道夫至输出小压辊之间的牵伸倍数D1=1.79。如果道夫针布有一处破损,分析生条波谱图上出现机械波的波长?

解:根据题意,如果道夫针布有一处破损,则生条波谱图上出现机械波的波长:

另外,也可根据λ=πDE计算,得:

![]()

当纺纱机件尤其是牵伸元件出现机械缺陷时,由于运动状态不稳定,也会失去对浮游纤维运动和变速的正常控制,从而在波谱图上可能会出现因机械缺陷形成的牵伸波。可见,机械缺陷对纱线均匀度的影响更大,常会在织物表面产生横档和条影等疵点,特别是当纱条的粗细不匀周期波长与织物幅宽呈一定比例关系时,布面上将出现菱纹,使坯布降等。本节将主要列举牵伸机构机械元件的部分缺陷对纱线均匀度的影响。

1.罗拉和胶辊的偏心和弯曲 纤维须条喂入牵伸装置中,在罗拉和胶辊间运动,胶辊在充分的压力作用下,对纤维束形成强的握持力,完成须条的抽长拉细过程。可见,罗拉和胶辊是纺纱机构中重要的机械元件,它们发生的偏心和弯曲变形等缺陷对纱线均匀度的影响最为常见且复杂。罗拉偏心是指两节罗拉镶接后因端面不垂直或导柱导孔配合过松而引起的;罗拉弯曲是指罗拉工作面的各点弯曲,包括中弯以及安装罗拉滚针轴承处的颈弯。

(1)引起纤维握持点的移动:偏心、弯曲变形使罗拉和胶辊对纤维的握持点前后移动,造成输出纱条上的牵伸波附加不匀。各列罗拉钳口不稳定,会影响纱条的均匀,前罗拉最为严重。这是因为前牵伸区的牵伸倍数较大,虽然钳口的移动量很小,但在前罗拉每回转一周的时间内,对后罗拉所喂入纱条的长度而言,比率数值是较为可观的,如图1-10所示。

图1-10 罗拉钳口移动示意图

图1-10中,设AB为正常运转情况下前罗拉回转一周时由后罗拉所送出的纱条长度,其中点为O点。假设前罗拉钳口前后移动,自O点截取长度OC,并使其等于前罗拉握持点前后移动的移距。在正常牵伸状态下,前罗拉回转半周所牵引的喂入纱条长度应为AO;但当前罗拉握持点在运转中发生周期性变化时,由于在前罗拉回转半周时间内,握持点本身已经移动了长度为OC的距离,因此在该半周时期内,前罗拉实际所牵引的喂入纱条长度变为AO+OC=AC。同样,在接着下半周时间内,前罗拉实际只牵引了OB-OC=CB的喂入纱条长度。假设喂入纱条是均匀的,这样在前罗拉每相隔回转半周时所牵引喂入纱条长度的差异,就造成了纱条的周期性粗细不匀,其波幅值按前罗拉回转一周期内纱条粗细差异的最大数值对纱条正常平均厚度之比来度量时,即由OC对AB的长度比例确定。

纤维握持点的移动除了受罗拉、胶辊的偏心和弯曲变形影响外,胶辊轴芯与轴承间隙过大、轴承损坏等,会使胶辊在回转中使轴芯不断地发生倾斜,即不断地改变轴芯对胶辊加压的作用点,造成与胶辊偏心类似的握持点移动。

(2)引起罗拉和胶辊的跳动和振动:正常的牵伸罗拉基本上是一均质平衡体,如果发生严重的偏心、弯曲,则罗拉变成非均质的不平衡体,形成罗拉的跳动和振动,在开车时,偏心和弯曲的程度增加,并与罗拉转速呈正相关。罗拉振动又称罗拉扭振,影响因素很复杂,由罗拉振动引起的罗拉转速和线速度的差异,又会使牵伸罗拉的牵伸倍数发生周期性的变化,对纱线均匀度的影响很大,严重的罗拉扭振会在织物上形成条影、云斑和横档等疵点。

2.胶圈 胶圈是粗纱机和细纱机主牵伸区的主要元件,由胶圈形成的摩擦力场控制纤维运动,其结构和性能对纱线的均匀性起着重要的作用。

(1)胶圈结构。

①胶圈尺寸:胶圈内径和胶圈张力有关,内径偏大则胶圈偏松,易产生内凹及凹凸交替,造成须条在牵伸过程中呈波浪前进,起伏较剧烈,使上下胶圈不能贴紧或打滑,影响胶圈运动的稳定性,削弱了对纤维的握持控制,造成纱条均匀度恶化。若胶圈内径过小,则胶圈在运行过程中处于绷紧状态,会造成胶圈回转打顿,中罗拉扭曲变形,从而造成竹节或出硬头,成纱粗节粗而短,黑板条干阴影淡且多等弊病,严重影响成纱均匀度。一般胶圈内径按照“上圈略松,下圈偏紧”的原则进行配置。在实际使用中,通常采用如下的经验公式近似计算。

式中:R——胶圈内径,mm;

D——中罗拉直径,mm;

L——胶圈架长度,mm。

计算结果还应根据中上罗拉偏前或偏后值、胶圈销的形式(宽或窄)加以修正。

胶圈宽度太窄,胶圈架两端边缘易嵌入飞花,影响胶圈的正常回转。若胶圈宽度太宽,则胶圈在运转中同胶圈架易碰撞摩擦,造成胶圈回转不灵活、打顿、胶圈架抖动等弊病。因此,胶圈架的宽度对纱线均匀度也有影响,一般配置比胶圈架窄0.75~1.00mm为宜。

②胶圈弹性和硬度:胶圈的硬度是指胶圈抵抗外力变形的能力,而胶圈的弹性是指外力消失后,胶圈恢复原来形状的能力。胶圈缺乏一定的硬度,则运行中易产生中凹,从而削弱其对纤维的握持能力;胶圈过硬,则传动的平稳性降低,增加了产生滑溜现象的可能性。在纺纱工艺中,要求胶圈具有良好的弹性和适当的硬度。对于胶圈的内外层,弹性的配置原则为“外层高,内层低”,硬度的配置原则为“外层软,内层硬”。这样,胶圈的外层在牵伸过程中受压力作用而产生一定的弹性变形,增加其包围接触纱条的面积,胶圈钳口处的密合程度好,有利于对纤维的握持,稳定纱线的均匀性,而胶圈的内层在压力作用下可以几乎不产生任何形变,削弱胶圈在导纱动程内的弹性和握持力,也可保证胶圈内层与罗拉之间滚动摩擦传动的顺利进行。对于上下胶圈,弹性的配置原则为“上圈高,下圈低”,硬度的配置原则为“上圈软,下圈硬”。

③胶圈厚度:胶圈厚度是决定胶圈钳口隔距的参数之一,应从胶圈总厚度和上下胶圈厚度的搭配两方面来考虑对纱线均匀度的影响。胶圈厚度增加,有利于对纤维的握持,但是过厚会导致胶圈在钳口处曲率半径过大,导致胶圈滑溜增加,不利于成纱的均匀性。关于胶圈总厚度,一般细纱控制在2mm以下,粗纱控制在2.4mm以下。上下胶圈的厚度搭配以“上圈薄,下圈厚”为原则,如上胶圈厚度为0.8~0.9mm,下胶圈厚度可配以1.1~1.2mm。若上下胶圈均过薄时,胶圈在前进中会出现波浪形;而上下胶圈均过厚时,胶圈在运行中会出现滑溜,不利于上下胶圈的紧贴,不能充分发挥胶圈的弹性作用,也不利于摩擦力界的均匀分布。

(2)胶圈性能:胶圈性能也会影响成纱均匀度,如摩擦性能和静电性能影响纤维在其上面的黏附性,胶圈的易老化会造成其柔软度和弹性不足等。因此,除上述的胶圈结构对纱线均匀度产生影响外,胶圈的这些性能也会导致输出纱条产生周期性的粗细不匀,应引起重视。

3.牵伸传动齿轮缺陷 牵伸传动齿轮的缺陷会造成齿轮回转不均匀,从而影响牵伸罗拉的回转均匀性,严重的会在输出纱条中形成明显的规律性机械波,造成纱条均匀度恶化。引起牵伸齿轮回转不均匀的原因主要有两个。

(1)加工精度不高。例如:齿轮加工过程中,渐开线齿形误差、节圆上齿的分布不匀及齿轮轴向齿间的误差等易造成齿轮传动中的转速角误差;淬火后齿轮外圆的变形易造成齿轮偏心、内孔间隙过大和圆整度变形。

(2)齿轮啮合不良和磨损。齿轮的啮合不良包括啮合过松、过紧、齿轮轴线不平行,另外,齿轮轴孔与轴或键与销配合松动也会造成齿轮回转不正常、不平衡,甚至出现颤抖性传动,影响纱线均匀度。

安装的齿轮啮合不正常使输出产品产生机械波的波长很短,大多数很难在本工序测出,一般这种机械波需要经下一道工序的牵伸放大后才能正常显现出来。将利用下式计算的齿轮转速与机台上实测结果进行对比,分析出有缺陷的齿轮,是检测齿轮啮合不正常引起的周期不匀的常用方法。

式中:r——有缺陷齿轮的转速,r/min;

υ——产生机械波机台的输出速度,m/min;

λ——输出纱条产生的机械波波长;

E——牵伸倍数;

Z——有缺陷齿轮的齿数。

(五)纺纱车间温湿度对纱线均匀度的影响

纺纱生产过程中,车间温湿度的控制对纱线均匀度的影响很大,这主要是因为温度和相对湿度与纤维的性能、牵伸力等关系密切。如前面几节所分析,这些因素的变化都会从各个角度对成纱均匀度造成影响。因此,纺纱工序中对车间温湿度的控制有着严格的要求。

1.温湿度对纤维性能的影响

(1)对回潮率的影响:控制纺织纤维的回潮率主要以调节纺纱车间温湿度为主。在相对湿度一定的条件下,车间温度高,纤维上的水分子动能增加,易逸出纤维,使纤维或纱线的回潮率降低;在温度一定的条件下,车间相对湿度高,纤维的回潮率增加。因此,热天车间的相对湿度可偏高掌握,冷天车间的相对湿度宜偏低。

(2)对纤维强伸性的影响:除棉、麻纤维外,绝大部分的纺纱用纤维的湿态强力低于干态强力,如果强力下降,在经受开松、梳理等作用时,纤维易断裂,增加短纤维数量,恶化半制品和细纱均匀度。

(3)对纤维柔软性的影响:纤维的柔软性受车间温度的影响较大。纺棉纤维的车间温度一般控制在20~27℃,使棉蜡软化而不黏,有利于牵伸过程的正常进行,对成纱均匀度有利。

(4)对纤维导电性能的影响:提高温度和相对湿度,都有利于纤维导电性能的增加。对于合成纤维,温度过高,抗静电油剂易挥发发黏,故夏天纺合成纤维的车间温度比纺纯棉低,而相对湿度在不低于45%的情况下也不宜过高,否则将增加纤维间及纤维与纺纱机件之间的摩擦,造成绕罗拉、胶辊,妨碍牵伸过程的顺利进行,恶化纱线均匀度。

2.温湿度对牵伸力的影响 牵伸过程中必须对牵伸力进行有效控制,使其能够在小于握持力的条件下,最大限度地发挥其对纤维须条抽长拉细的作用。牵伸力的控制除了受牵伸工艺参数配置影响外,纺纱车间温湿度条件的变化,也会导致牵伸力的变化,从而恶化纱线均匀度,形成突发性疵点。根据生产经验和一些试验结果,总结出温湿度对牵伸力的影响规律如下。

(1)在相对湿度一定的条件下,温度升高,牵伸力增大;在温度一定的条件下,相对湿度增加,牵伸力也会增大。牵伸力的增大易造成其大于罗拉钳口对纤维须条的握持力,使输出纱条“出硬头”,造成纱线均匀度恶化。

(2)不同温度条件下,相对湿度在34%~76%的范围内,相对湿度增加,牵伸力增加较多;在30~40℃时,相对湿度增加,牵伸力增加的比例较缓慢;相对湿度很高时,纤维间黏着性大,相互间表面摩擦也大,牵伸力的增加程度较大。

(3)不同相对湿度条件下,温度上升,牵伸力增加,但温度越高,牵伸力增加的比例越缓慢。

季节变化一般会使车间温度与相对湿度发生相应的变化,从而对牵伸力产生一定的影响,在调整工艺时应结合各地区的季节变化情况及对车间温湿度的影响程度,调整好牵伸工艺。

(六)纺纱操作不当对纱线均匀度的影响

纺纱操作对条干均匀度的影响也很大,由于操作不良而形成条干不匀往往属于纱疵性的不匀,会造成布面较大的疵点,例如竹节、粗经、粗纬等纱疵,并且很大部分是因挡车工操作不当造成的。由于这些条干不匀出现的概率比较小,因此,在抽样测试时往往不能反映,而在布面上却暴露无遗,直接影响织物外观质量。纺织业是劳动密集型企业,常用“三分技术,七分管理”来强调操作管理的重要性,在生产五要素——操作(人)、机器、原料、工艺、环境中,操作(人)的因素是最主要的,是核心。纺纱操作工直接与纱条打交道,其素质、操作技能、责任心对成纱条干起着至关重要的作用。

常见的因操作不当引起条干纱疵的原因和防治方法见表1-9。因此,应提高操作质量,改善条干不匀;做好清洁工作,减少飞花、竹节等纱疵;加强牵伸部位的定期检查,做好条干把关工作。

表1-9 纺纱操作不当对条干纱疵的影响及防治

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。