由于镁合金自身较高的化学活性,在大气环境中镁合金表面会形成一层氧化膜薄膜,使基体金属实际上处于覆膜保护状态。但镁合金表面形成的这层氧化膜(MgO),其致密系数(PB比)α=0.84。由于α<1,所以氧化膜不致密,容易开裂。在浸渍实验的浸泡初期,由于腐蚀介质中Cl-的侵蚀作用,首先在这些氧化膜的微小裂纹处引发腐蚀,破坏表面形成的保护膜,腐蚀介质不断向镁基体界面渗透。

在镁合金的腐蚀过程中还伴随着大量氢气的析出,由于吸附在腐蚀活性点和向腐蚀介质溶液中不断扩散的微小氢气泡必将阻碍Cl-向活性点的移动,从而导致在活性点周边地区Cl-的富集,引发新的腐蚀活性点;另外,氢气泡的形成、富集和扩散必将导致腐蚀产物膜结构的疏松,降低其与镁合金基体的结合力,并最终引发局部腐蚀产物膜与基体的脱落。随着腐蚀的进一步发展,腐蚀界面面积增大,同时由于腐蚀介质环境和氢气对腐蚀产物膜结构的破坏作用,腐蚀产物膜发生与基体大面积的剥离现象,腐蚀产物膜大面积剥离后形成了新的腐蚀活性界面,导致侵蚀性Cl-不断向破裂处扩散并发生产物膜的修复作用(新的腐蚀产物膜形成),所以,在镁合金的整个腐蚀过程中重复地发生上述腐蚀产物膜生长、局部剥离和大面积剥离的现象。镁合金抗腐蚀性能差正是由于在腐蚀介质的作用下,其表面形成的氧化层会产生开裂并容易与基体脱落。这样表面氧化层就不能够起到对基体的保护作用。

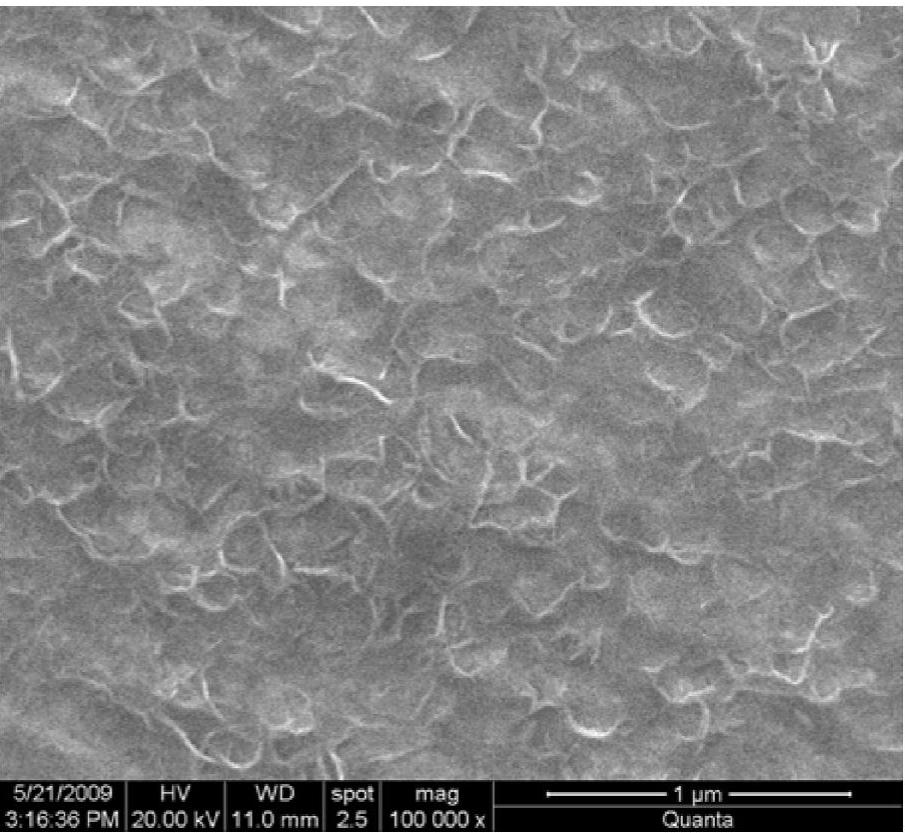

由以上实验结果可以得出,碳纳米管在碳纳米管增强镁基复合材料中能起到明显的抗腐蚀作用。并且,随着复合材料中碳纳米管的加入量越多、越分散,复合材料的抗腐蚀性能就越好。图7.12所示为1.0wt%碳纳米管增强镁基复合材料腐蚀前的表面形貌SEM照片。由图中可以清楚地看到,碳纳米管呈网状均匀分布在复合材料的表面。

图7.12 1.0wt%碳纳米管增强镁基复合材料腐蚀前的表面形貌SEM照片(https://www.xing528.com)

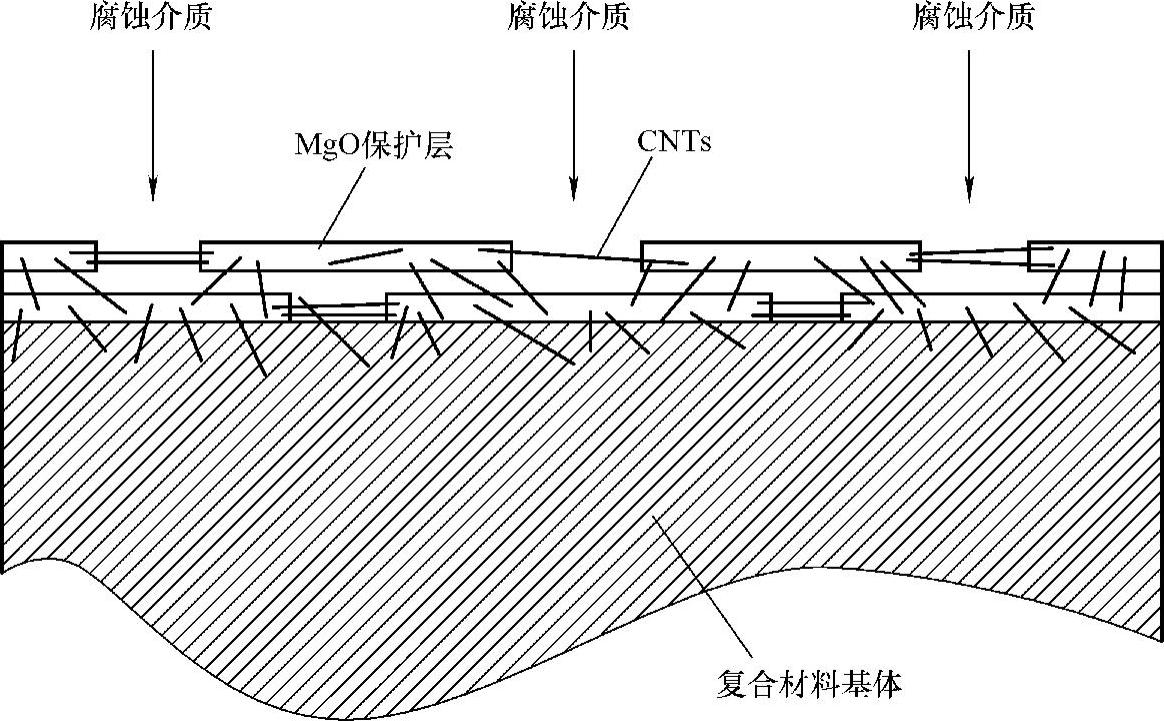

碳纳米管增强镁基复合材料的抗腐蚀机理可以用图7.13来进行分析。首先,碳纳米管是一种耐腐蚀的材料,并且与水的浸润性极差,当复合材料的表面呈网状均匀分布着大量的碳纳米管时,必将降低基体与水的浸润性,从而提高复合材料的抗腐蚀性能;其次,均匀分散在复合材料中的碳纳米管由于如图7.13所示搭接于氧化层的裂纹之间、氧化层与基体之间,从而可以阻碍复合材料的表面氧化层产生更多的裂缝并起到加固氧化层的作用。碳纳米管在镁合金中与基体间界面结合紧密也将阻碍复合材料的表面氧化层与基体脱落,从而阻碍了腐蚀介质向基体渗透,延缓了复合材料的进一步腐蚀,提高其抗腐蚀性能。

此外,由于AZ31镁合金在非平衡凝固条件下,合金元素Al参与构成的微观组织结构包括作为合金主体的α基相和含量最大也最重要的第二相——β相(Mg17Al12)。镁合金的腐蚀主要是其α基相的腐蚀,而β相的增多则有利于该相的均匀、连续分布,使β相能够更好地发挥对α基相腐蚀的阻碍作用,这也将有利于镁合金抗腐蚀性能的提高[162-165]。在铸态条件下,随着碳纳米管加入量的增加,碳纳米管增强镁基复合材料晶粒组织更为细小(如图4.1中的微观金相组织照片所示),细晶粒的微观组织结构存在更多的晶界,而晶界处的碳纳米管和β相(Mg17Al12)的分布又较高,从而起到了阻碍α基相阳极腐蚀发展的作用,从而提高复合材料的抗腐蚀性能。经过ECAP变形后的碳纳米管增强镁基复合材料晶粒组织得到显著的细化,镁合金晶粒组织的细化能有效提高其抗腐蚀性能[166]。随着ECAP变形道次的增加,复合材料中的碳纳米管也得到进一步的分散,从而使其抗腐蚀性能也得到进一步的提高。

图7.13 碳纳米管增强镁基复合材料的抗腐蚀原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。