金属材料在塑性变形过程中,晶粒在外力的作用下会发生转动和取向的定向流动而形成变形织构。多晶体的塑性变形比较复杂,通常用下面两种变形模型进行简化[145]:

1)Sachs模型。假设多晶体内每个晶粒受到应力的作用相同,可是由于晶粒间取向的不同,Schmid因子是有区别的,所开动的滑移系也不相同,结果导致晶界上应变张量(尤其是切向应变张量)的间断。但如果忽略晶粒间应变的不连续性,则可以认为多晶体内各晶粒的变形特征与单晶体是相同的。根据此简化模型,镁合金在较低温度下发生塑性变形时,其变形机制主要为基面滑移和锥面孪生。如果变形程度足够大,则将形成理想的{0001}基面纤维织构或板织构。

2)Taylor模型。该模型认为多晶体材料在外加应力作用下,各晶粒均会发生相同的应变。为了协调各晶粒之间的变形,必须有至少5个独立滑移系同时开动。因此,通过选取5个合理的滑移系及相应的滑移量,就可实现应变的连续。各滑移系的开动能力是受其临界剪切应力(CRSS)大小的支配的,而相应的滑移量由滑移面的位错特征决定。当镁合金在较低温度下变形时,{0001}基面滑移的CRSS远小于锥面和棱柱面滑移的CRSS,只有三个几何滑移系和两个独立的滑移系,但可以通过锥面孪生来协调变形。在外加应力作用下,部分晶粒的滑移系因Schmid因子最大,CRSS最小面首先启动位错滑移。随着位错滑移量的增加,一方面晶粒发生转动而使其取向发生变化;另一方面使其与邻近晶粒之间的应变不连续量增大,在晶粒之间产生第二类附加应力而改变各晶粒的应力状态。当起始滑移系的位错滑移量增大到一定程度时,晶粒取向和应力状态均发生较大变化,以致其他晶粒中滑移系的取向因子高于该晶粒滑移系而改变滑移系开动状态并最终实现应变的连续。在目前的研究中,一般都是基于Taylor模型对镁合金变形织构的生成进行分析。

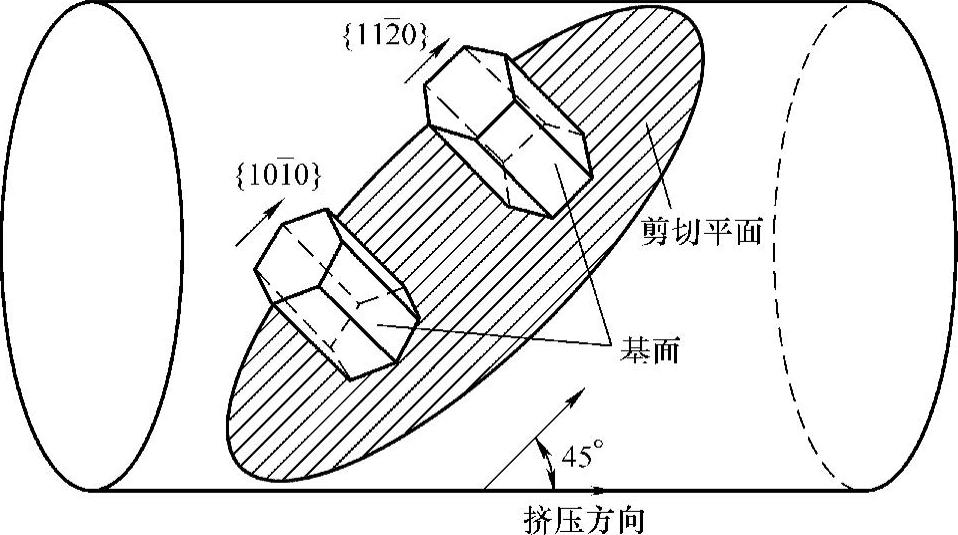

在较低温底下对经常规热挤压后的镁及其合金材料进行ECAP变形过程中,在变形初始阶段材料处于纯剪切应力作用下,可将其分解为轴向压应力和径向拉应力。由于挤压态镁及其合金材料的大部分晶粒的基面均平行于轴向,基面滑移系的Schmid因子近似为零而无法启动,塑性变形主要依靠棱柱面滑移和锥面孪生来实现。棱柱面滑移将使晶粒绕着C轴转动而不会改变基面取向,而锥面孪生的结果将使部分晶粒的基面转到与轴向垂直。随着变形的进一步发展,金属流入到扇形塑性变形区,由于应力主轴发生转动,致使各滑移系的Schmid因子发生变化,基面滑移系得以启动。基面滑移的结果使大部分晶粒的基面垂直于压应力方向,即沿剪切平面平行于拉应力方向并且与挤压方向成一定夹角(角度由模具结构决定)。图6.3所示为镁合金在较低温度下ECAP变形时织构的形成过程示意图[146]。(https://www.xing528.com)

图6.3 镁合金在较低温度下ECAP变形时织构的形成过程示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。