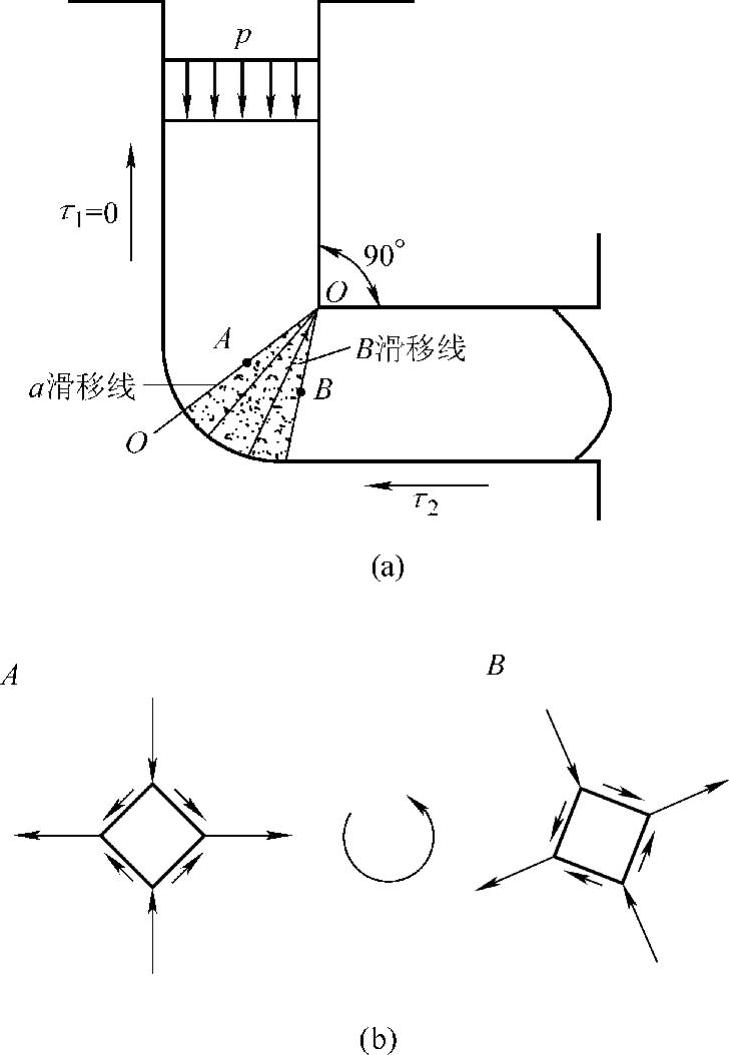

根据ECAP变形的基本原理,可以得出ECAP变形过程中材料的应力状态和变形特征。ECAP变形过程中的滑移线场和应力场如图5.1所示[122]。

图5.1 ECAP变形过程中的滑移线场和应力场

(a)滑移线场 (b)A、B两点的应力状态(https://www.xing528.com)

由图5.1a可知,在ECAP模具通道入口的直壁部分,在压杆压力p的作用下试样受到模腔的限制而处于三向压应力状态。在模具转角处的初始变形阶段,从A点所在滑移线处,晶粒开始受到剪切应力的作用。随着变形的进一步发展,在纯剪切应力的作用下,材料的晶粒发生转动与剪切变形,从而引起材料组织结构的变化——晶粒组织的细化和织构的形成。晶粒的变形过程从A点所在滑移线开始到B点所在滑移线结束,处于同一条滑移线上的晶粒应力状态相同。在变形结束阶段,即出口直壁,模具壁的摩擦作用使材料表面受到剪切应力,但在这一阶段晶粒不再发生变形。

由上述ECAP变形过程中材料的应变与应力状态可知,每经过1道次的挤压变形,材料都可获得很大的塑性变形,所以可以有效地细化晶粒组织。大量研究表明[123,124],在ECAP变形过程中,动态连续再结晶是引起材料晶粒组织细化的主要原因,同时还有利于等轴晶粒组织的均匀分布。此外,在晶粒内部通常还伴有孪生。这是因为镁合金的滑移系少而使滑移受到限制,所以会通过孪生形成新的具有确定取向关系的高错排晶界。这也有助于细化材料晶粒组织,在ECAP变形过程中,由于具有较高的应变量,流变软化会在剪切区导致滑移中心的产生,从而使剪切材料发生转动,产生额外的大角度晶界,这对晶粒细化也很重要。

在ECAP变形过程中,镁及其合金的塑性变形机理包括晶界滑移、基面滑移、非基面滑移以及孪生等。在经过大塑性变形后,小角度晶界减少而大角度晶界增加,并且在变形的初始阶段发生了位错滑移。在温度较低时进行ECAP变形,挤压试样织构形成主要由基面滑移和拉伸孪生所支配。而当挤压温度较高时,在变形初始阶段锥面滑移处于支配地位,因此,在不同温度下挤压后试样的织构不同主要是由初始阶段的变形机理不同引起的,而变形时晶粒的转动则主要由基面滑移和晶界滑移所引起。镁及其合金在ECAP变形过程中所激活的滑移系和晶粒大小之间有着密切的关系。对于晶粒组织较粗大的试样,在晶界附近非基面α位错被激活,而在晶粒内部基面α位错处于支配地位;对于晶粒组织较细的试样整个区域的非基面α位错均被激活,并且非基面α位错的密度约占全部位错密度的40%。而所激活的非基面α位错有助于诱发维持晶界相容的应力。对于粗晶,这种影响仅局限于晶界附近;而对于细晶,则扩大到整个晶粒内部。这也说明,ECAP镁合金的塑性变形机理在一定程度上取决于初始材料的组织结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。