根据著名的Hell-Petch公式可知,多晶体材料的屈服强度随晶粒尺寸的减小而增加,而延伸率也会因材料晶粒的细化明显提高,因此,细化晶粒是一种理想的材料强化方式。由于铸造的碳纳米管增强镁基复合材料一般都会有致密性不好、晶粒组织较粗大等缺点,严重影响了其力学性能。为了进一步改善碳纳米管增强镁基复合材料的基体组织,可以采用深度塑性变形工艺(Severe Plastic De-formation,SPD)来细化晶粒,而等径角挤压(Equal Channel Angular Pressing,ECAP)变形工艺由于不改变试样的尺寸,在纯剪切应力的作用下容易实现深度塑性变形,从而获得超细晶粒。通过ECAP挤压变形,不仅能够改善铸态复合材料的致密性,减少铸造缺陷,而且可以细化材料晶粒组织,从而提高其力学性能。

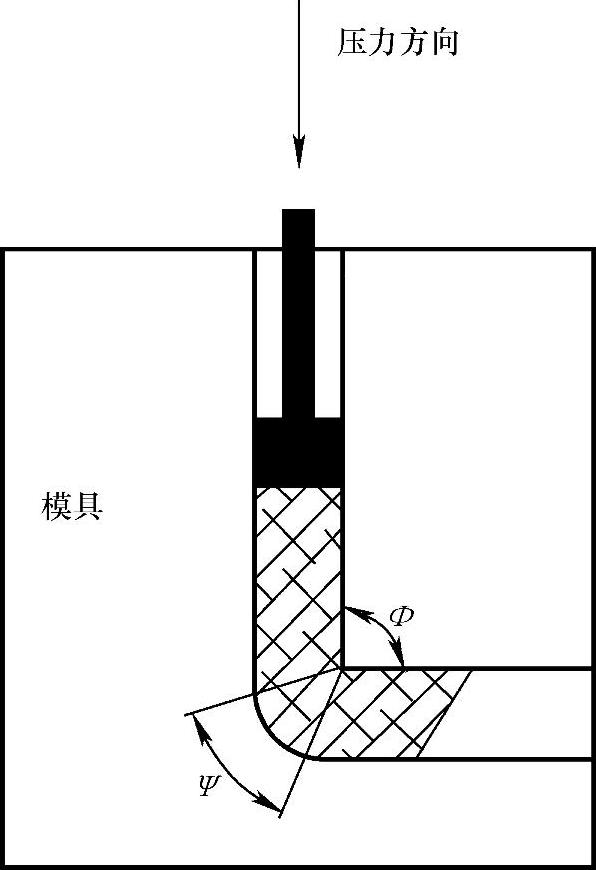

等径角挤压(ECAP)变形是由Segal等人[52]最早提出的,最初是为了在不改变试样截面的同时进行纯剪切塑性变形,后来发现这是一种细化材料晶粒组织的一种高效方法。ECAP变形示意图如图1.2所示。

两个具有相同横截面的通道相互连接,相交内角为Φ,外缘取向弧附加角为Ψ,横截面可以为矩形,也可以为圆形。将工件加工成与通道形状一致且尺寸配合良好的ECAP试样,适当润滑后放入其中一个通道进行挤压,试样在压力的作用下,在两个通道相交处产生近似理想的纯剪切变形。由于该方法在挤压变形前后不改变试样的横截面,重复多道次挤压变形即可获得非常大的应变量,使材料显微组织和力学性能发生明显的变化。通常实际应变量可以达到10以上,晶粒可以达到几微米甚至几百纳米。

ECAP变形的特点是在不改变试样几何尺寸的条件下获得大变形量,从而使得材料的组织结构发生明显的变化,主要表现在获得超细晶粒的微观组织及改变材料中的织构分布。经ECAP变形后的金属材料晶粒明显细化,对材料的塑性有极大的改善作用,因此希望这种纯剪切技术能应用于一些室温塑性较差的金属材料中。但由于ECAP变形工艺在模具设计、挤压路线和变形温度等方面存在的问题,对室温塑性较差的材料实现多道次挤压有很大的困难。目前,主要是在铝合金、铜合金等一些室温塑性较好的金属材料上得到了成功的应用,关于ECAP变形镁合金的研究近年来也有不少报道[53-57]。(https://www.xing528.com)

图1.2 ECAP变形示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。