把工件置于一定温度的活性介质中保温,使一种或几种元素渗入工件表层,以改变其化学成分、组织和性能的热处理工艺,称为化学热处理。化学热处理不仅改变了钢的组织,且使钢表层的化学成分也发生了变化。

化学热处理的目的是提高工件表面的硬度、耐磨性、疲劳极限,改善工件的物理性能、化学性能,如耐高温性及耐腐蚀性等。

化学热处理的种类很多。根据渗入元素的不同,常见的化学热处理有渗碳、渗氮、碳氮共渗(氰化)、渗金属等。

1.钢的渗碳

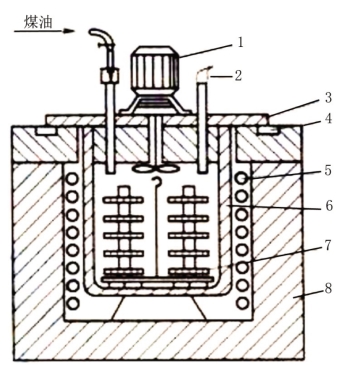

钢的渗碳是把钢件置于渗碳介质中,加热到单相奥氏体区并保温,使碳原子渗入钢件表层的化学热处理工艺。如图2-9所示为气体渗碳示意图。

渗碳的目的是提高钢件表层的含碳量,并使其具有一定的碳浓度梯度,主要用于表面硬度高且耐磨、中心部分韧性高的工件,如齿轮、凸轮、活塞销等。

为了达到上述要求,渗碳零件必须用低碳钢或低碳合金钢制造。零件渗碳后,其表面含碳量可达0.85%~1.05%。含碳量从表面到心部逐渐减小,心部仍保持低碳钢的原含碳量。

由于渗碳只改变工件的表面化学成分,如果要使渗碳件表层具有高硬度、高耐磨性和心部良好韧性相配合的性能,因此必须在渗碳后进行“淬火+低温回火”的热处理。

图2-9 气体渗碳示意图

1—风扇电动机2—废气火焰3—炉盖4—沙封5—电阻丝6—耐热罐7—工件8—炉体

2.钢的渗氮

在一定温度下,使活性氮原子渗入工件表面的化学热处理工艺称为渗氮。渗氮的目的是提高零件表面的硬度、耐磨性、耐蚀性及疲劳强度。

3.碳氮共渗

在一定温度下,将碳、氮同时渗入奥氏体中,并以渗碳为主的化学热处理工艺称为碳氮共渗。常用的热处理工艺为气体碳氮共渗。

与渗碳相比,碳氮共渗不仅加热温度低,零件变形小,生产周期短,而且渗层具有较高的硬度、耐磨性和疲劳强度。目前,常用于处理汽车和机床上的齿轮、蜗轮和轴类等零件。

例1-4:汽车变速齿轮的热处理分析

以图2-10所示的汽车变速齿轮为例,经过对齿轮结构及工作条件进行分析后确定,该齿轮选用20CrMnTi的锻件毛坯。生产过程中,齿轮加工工艺路线如下:备料→锻造→正火→机械加工→渗碳→淬火+低温回火→喷丸→校正花键孔→磨齿。

(https://www.xing528.com)

(https://www.xing528.com)

图2-10 汽车变速齿轮简图

热处理技术要求如下:

齿面渗碳深度:0.8~1.3mm;齿面硬度为58~62HRC,心部硬度为33~48HRC。

加工工艺中的热处理作用如下:

(1)正火

正火主要是为了消除毛坯的内应力,降低硬度,以改善切削加工性能,同时均匀组织,细化晶粒,为以后的热处理做组织准备。

(2)渗碳

渗碳是为了保证齿面的含碳量及渗碳层深度的要求。渗碳应安排在齿形加工之后进行。

(3)淬火及低温回火

渗碳后表面含碳量提高了,但必须进行淬火及低温回火才能提高硬度。热处理后的表面硬度可达58~62HRC;心部可得到低碳马氏体,具有较高的强度和韧性,硬度达33~48HRC。

知识链接

化工热处理基本过程

无论采用哪一种化学热处理工艺,都要经过以下三个基本过程:

1.分解

介质在一定的温度下,发生化学分解,产生渗入元素的活性原子。

2.吸收

活性原子被工件表面吸收,进入铁的晶格而形成固溶体,当达到一定浓度时,与铁形成化合物。

3.扩散

已被工件吸收的活性原子,在一定的温度下由表面向中心扩散,形成一定厚度的扩散层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。