座环/蜗壳焊接的难点是在焊接过程中控制座环/蜗壳的变形。座环上、下止漏环法兰面直径为Ф5008、Ф4998,公差配合为H9(+0.54/+0.05)和H7(+0.21/+0),直径方向上精度要求高;在座环上平面周向总高程差最大不超过0.3mm。外形控制方法为在组合面内侧、两分瓣体座环中部设置垂直和直径方向百分表计实时监测,在实际焊接中,根据座环变形情况需不断调整焊接工艺,以确保焊后座环/蜗壳的外形尺寸符合要求。当焊接过程发生位移和变形时,根据变形趋势,反作用力方向施焊,或在外力作用下进行适度调整。

(1)焊接准备。

现场布置电源接入点,并布置4 台时代400A 焊机;焊接预热设备采用LCD-220-50 履带加热板(220V9kW 1320mm×165mm)8 块;焊接人员为1 名焊接工程师、4 名合格焊工,在现场使用焊工标准试块按焊接工艺设计进行焊工考试。

(2)焊材。

座环/蜗壳本体焊接S1 部位采用低氢焊条E9018G,底部支撑体S2 部位采用低氢焊条E7018-1。按焊接手册要求预热至120℃,焊接温度为120℃~250℃,后热处理保温为120℃/3h。

(3)焊接工艺。

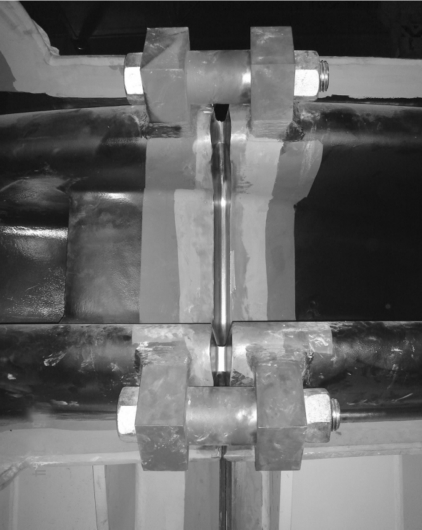

焊接一般规定:焊条使用前要求干燥处理,一般在焊条烘干箱中进行350℃~400℃烘焙,药皮应无脱落和明显的裂纹。焊接时焊条应装入保温桶,焊条在保温桶内的时间不宜超过4 小时,超时应重新进行干燥处理且重复次数不宜超过2 次。焊接前应对焊缝及热影响区进行预热,焊缝预热均匀。根据焊缝坡口形式增设引弧板施焊,如图9-3所示,背缝焊接前应彻底清除引弧板。

图9-3 座环/蜗壳焊接工艺图

因座环/蜗壳母材为S500Q 高强钢,根据焊接过程中不同焊接部位情况和外形尺寸变形量,焊条可分别选择直径Ф3.2mm、Ф4mm、Ф5mm。在现场施焊中电流选择Ф3.2mm80-120A、Ф4mm90-180A、Ф5mm160-220A;分段对称原则施焊,控制焊接线能量,采用多层多道方法,分段长度90mm,每层焊厚2.5mm~4mm,摆幅宽度不超过8mm。每层焊道采用锤击法锤击焊道以消除焊接应力。需背缝清根的焊缝,清根后打磨,并进行UT 检查,确认无缺陷后方可进行下道工序。焊缝完成后及时进行后热处理。

(4)焊接时采用焊接顺序调整进行变形控制。

在座环/蜗壳组合缝的法兰面适当位置设置4 组焊接收缩控制点,测点间距200mm,正面、背面控制点应在同一断面。距蜗壳座环组合缝最远点法兰面上、近焊缝两边法兰面上设置6 组测架及百分表,监测焊接过程中座环法兰面的轴向变形。记录焊接前后及焊接过程中座环内圆直径数据:未预热前原始数据、预热后数据、每层焊接消应后数据、焊完热处理后数据、最终数据。

未预热前座环上下止漏环内径偏小,直径误差最大值为0.12mm,座环上法兰面高程上周向偏差0.18mm;预热至120℃后座环上下止漏环内径增大约0.3mm,第Ⅱ层焊完后座环水平偏差增至0.40mm,拼装组合缝处因加热变形高出。(https://www.xing528.com)

焊接关键工艺如下:

1)座环变形量。

首先应排除座环因加热产生的热胀量,热胀量在冷却后会自动消除;其次应考虑到焊接收缩量,因座环止漏环直径较大,根据施工经验和相似条件下同等板材焊接收缩量试验,得出近似收缩量值,宝泉项目工程该试验所得为0.15mm左右。

2)焊接顺序的调整。

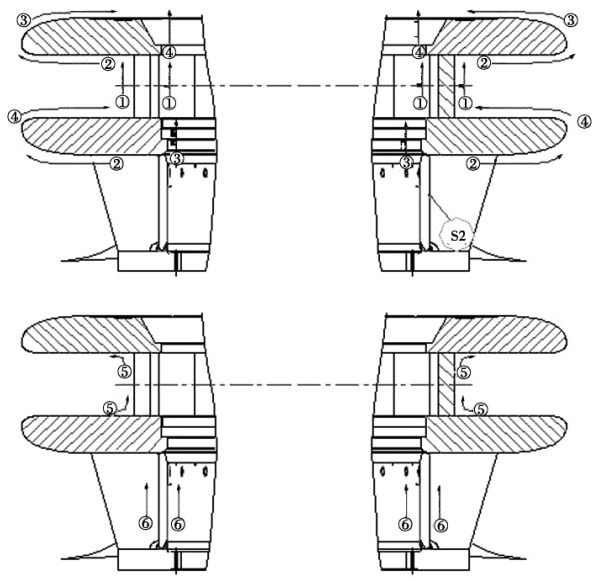

焊接顺序如图9-4所示。

图9-4 座环/蜗壳焊接顺序图

为保证变形尺寸控制到最小值,首先焊接“工”形断面的立筋,第Ⅰ层焊接完成后实测出座环上平面周向高程差为0.38mm,已产生了变形,两分瓣座环/蜗壳呈上拱形,拱形最高点为组合面,采用如下方法进行了调整:一是直接焊接座环上法兰面水平方向的环板,焊接收缩量收紧上法兰面,使之产生提、拉作用。其次是同时调整座环内侧的焊接方向和减小焊条摆幅、焊接方向;先焊两道同方向,中间一道向反方向焊接,目的是减少焊接收缩量,使焊接产生的应力相互抵消。调整焊接工艺后变形量降低到0.12mm。

3)最终焊接完成后,座环上下止漏环内径偏差在Ф5008(+0.2/+0.05)、Ф4998(+0.18/+0.6)。座环上法兰面水平偏差值为0.15mm。

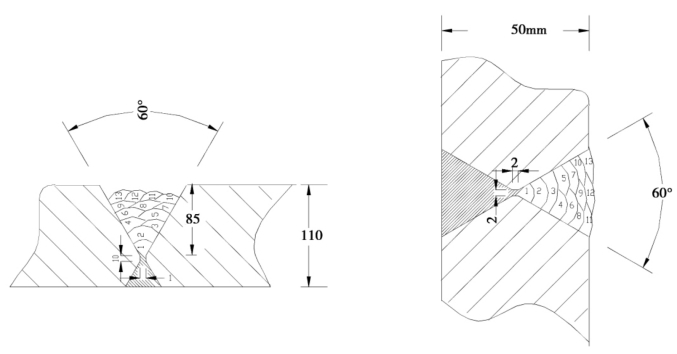

4)最终改进后的焊接工艺如图9-5所示。

图9-5 最终改进后焊接工艺图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。