(1)方变圆渐变段、分流墩定型钢模施工技术。

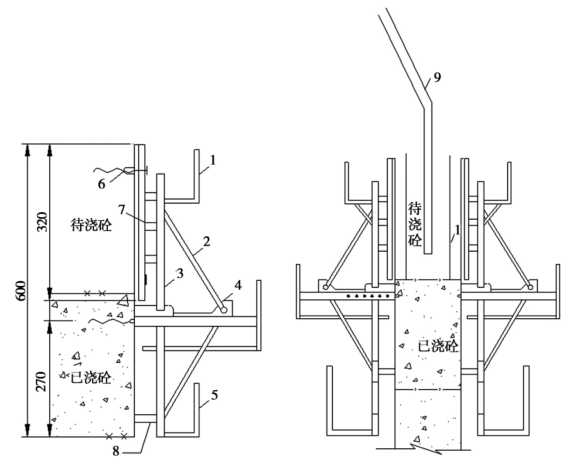

渐变段结构为方变圆结构,沿洞轴线结构尺寸不断变化,由6m×4.8m矩形断面渐变为R=3m圆形断面,长度为10m,四个边角为1/4 圆的扇形形状。故采用定制扇形钢模板配合木模组立,内侧采用轻型钢桁架作为样架,底部采用定位锥拉条固定牢固,满堂钢管排架加可调支撑作为内撑。模板安装时先完成定制钢模的安装,再进行钢桁架的就位,利用倒链葫芦等方式完成模板初步拼装就位后,再进行满堂脚手架的搭设。模板拆卸时反顺序进行。

图7-44 方变圆渐变段模板组立示意图

1.定型钢模;2.满堂钢管架;3.桁架骨架;4.边顶分仓线;5.定位锥拉杆

拦污栅段墩头设计为R=0.75m半圆分流墩,采用半圆弧形定型钢模板,模板定制按照1/4 圆弧制作,中隔墩采用两片1/4 圆弧钢模板,边墩采用单片圆弧模板配合普通P1015 钢模组立。模板加工时与普通钢模螺孔紧密连接,单块模板高度为3m,25t 吊机配合安装。

渐变段混凝土浇筑时,为防止模板在浇筑过程中发生抬动或侧向位移,钢管排架全部延伸至顶拱基岩面,类似钢模台车抗浮架。两边墙混凝土平行浇筑,按照每层25cm进行控制,两侧的现浇混凝土面高差按照不大于50cm进行控制。

(2)拦污栅段、扩散段侧墙及分流墩悬臂模板施工技术。

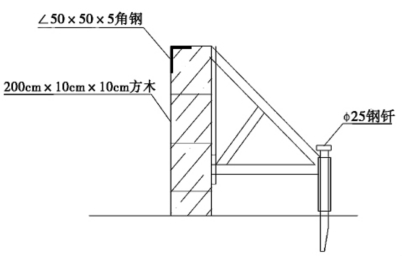

进/出水口基本为水下混凝土结构,分流墩两侧边墩厚1.5m,与岩壁相接,3 个中墩为直立墩墙,宽度1.5m。全部的混凝土面均为过流面,其浇筑成型的形体须满足错台不大于坡比1:20。所以对混凝土的外观施工要求较高,模板在选用时着重考虑模板的刚度问题,且尽量减少模板拼缝。同时考虑到该部位墩墙竖直,棱角分明,直线段长,面积大适合标准化、机械化施工,则选用刚度较好的D22K 悬臂模板(承受最大混凝土侧压力40kN/㎡),如图7-45所示。

图7-45 进出水口边墩及中墩悬臂模板安装示意图

1.平台挑架;2.斜撑;3.背楞;4.斜撑支座;5.悬挂平台;6.埋件系统;7.模板系统;8.附墙顶撑;9.输送泵管

其组装程序为:在浇筑仓位附近选择一处组装平台,场地平整,便于模板精确组装和吊车的运行。在组装平台上,用M16×45 螺栓将两块3m×1.5m面板连接形成一个单元,按设计尺寸把两根背楞放在面板背面,用钩头螺栓将其固定在面板上。将连接模件安装在支架上,然后将支架与围令进行组装。接着安装轴杆(轴杆安装前应上好轴杆防护套)并用脚手架钢管加固竖围令,完成模板系统的安装。最后完成斜撑、上下悬挂平台及护栏栏杆并标明模板编号备用。

安装时采用25t 吊机配合,第Ⅰ层混凝土浇筑时,不安装斜撑体系及悬挂平台,采用与普通钢模相似的施工方法,内拉外撑,完成第Ⅰ层混凝土浇筑及螺栓预埋,为第Ⅱ层施工做好准备。模板的安拆及上升均通过吊机的配合,通过大型机械及大模板的运用,有效缩短了施工工期、节约了劳力资源。

(3)竖井混凝土滑模施工技术。

事故检修闸门竖井上部高程738.90m,下部高程709.60m,其中高程711.90m胸墙以下采用常规模板方法施工,胸墙以上竖井深度为27m,断面尺寸6m×8m,为“D”形断面,混凝土断面面积为29.61m2。该结构断面尺寸规则简单,采用滑模施工较为有利,如图7-46所示。

图7-46 滑模施工断面及主要结构组成图

1.二期混凝土;2.门槽;3.通气孔;4.钢筋绑扎平台;5.滑模架;6.抹光架;7.液压千斤顶;8.无缝钢管;9.“F”提升架;10.围檩;11.模板体系

根据该竖井结构尺寸规则、钢筋内外双层的特点,滑模采用3 层结构:第Ⅰ层平台是为满足绑扎靠近模板侧钢筋网设置的平台,第Ⅱ层平台为滑模平台,放置液压千斤顶控制设备及振捣操作平台,第Ⅲ层平台为抹光架,用于滑模提升后混凝土面的压光、凿毛和养护;通过模板提升受力计算及竖井滑模的形体结构,需安装10 套6t 的液压千斤顶,6 台布置在门槽的长边2 侧,4 台布置在通气孔四角,滑模体系模板高度1.5m,采用18 块150cm×120cm钢模板组合拼装而成。上下围檩间距90cm,采用120 槽钢制作。

为满足施工过程中材料能及时调运至工作面,在竖井上部平台搭设龙门吊。采用10t 卷扬机通过龙门吊上安装定滑轮吊运材料。为精确控制竖井中心线,采用直径20 的钢筋焊成钢结构固定锁口梁上,用细钢丝绳挂重锤确定滑模中心线。每次提升滑模观察滑模体是否在设计边线上,防止滑模体的提升不均匀导致混凝土结构面扭曲。混凝土水平运输采用混凝土罐车方式运输,垂直运输采用溜筒方式入仓。(https://www.xing528.com)

该结构混凝土设计强度为C25,调整配合比后混凝土初凝时间为90min。正常滑升时,每20min滑升1 次,每次滑升10cm。滑模提升后,混凝土和钢模板产生相对滑动,混凝土表面不可避免的产生细微裂缝,因此刚刚脱模的混凝土需进行原浆压光。

通过滑模施工的实施,机械化程度高、混凝土连续性好、表面光滑平整度高、

施工工期短,无分层施工缝,节约大量的常规模板所用的拉筋、排架、钢模损耗。对于规则的筒式、柱状混凝土结构物,应优先考虑该种施工工艺。

(4)库岸无砂混凝土施工技术。

进/出水口库岸的防渗面板下部设置了无砂混凝土透水层,厚度为30cm,分层按照:基岩面→30cm厚度C10 无砂混凝土→35cm厚度C25 钢筋混凝土防渗面板,设计孔隙率为28%,无砂混凝土渗透系数控制在5×10-2~5×10-3cm/s。无砂混凝土配合比指标见表7-13。

表7-13 C10无砂混凝土配合比表

采用面板滑模施工机具进行无砂混凝土的浇筑施工,一次性随模板拉升浇筑成型。按照12m宽条带进行划分仓位,其模板体系主要包括:侧模、滑模架、抹光架(压实整平、检查出模混凝土质量),牵引系统经验算采用2 台10t 卷扬机。其主要的施工工艺包括:

1)模板选用及下料系统。

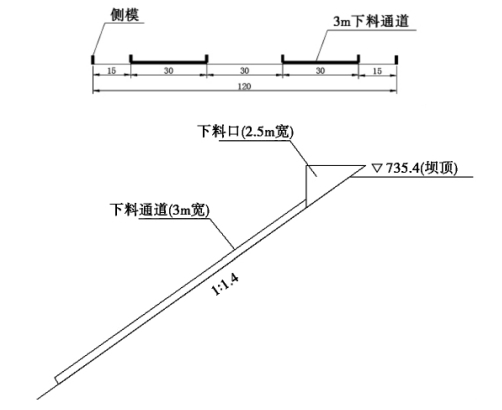

侧模制作按30cm厚制作。采用10cm×200cm方木制作,顶部同样用∠50×50×5mm角钢护角,钻孔后用螺栓与木模侧面连接,使滑模在滑行时减少摩擦阻力,也不致损坏木模。侧模制作时块与块之间要清缝,靠混凝土侧要刨光。模板拼接处要有错口缝,防止模板变形漏浆,模板在木工厂制作,共2 套。滑模架长度13.5m,单重7.5t,面板长度1.1m,单个卷扬配重7t。因为是无砂混凝土基本为堆积固态,计算时不考虑浮托力,如图7-47所示。

图7-47 无砂混凝土浇筑侧模组立示意图

无砂混凝土无坍落度指标,拌制后基本不具备流动性,根据施工经验,无砂混凝土通过狭窄溜槽入仓比较困难,人工辅助入仓工作量极大。拟采取宽溜槽方式入仓。采取窄溜槽下料在陡坡上垫平3m宽坡面作为下料通道,通道上铺1.5mm厚EVA 防水板。两侧采用30cm木板作为侧挡板。下料口设喇叭形集料斗,集料斗下口设挡板,对下料进行控制。每个仓位设置2 道溜槽。下料斗在基面上采用锚筋固定牢靠,如图7-48所示。

2)混凝土运输及平仓。

平板运料车将无砂混凝土运至作业面后经下料斗卸料,料滑落至底部后人工进行分料摊铺,为保证混凝土的孔隙率,防止过振,拟采用电动平板夯进行分层夯实,层厚按照不大于30cm进行控制。混凝土的运输时间,根据水泥的凝结时间和现场天气情况进行控制,采取必要的覆盖遮阳措施,严格控制拌和至作业面时间在30min 以内。施工过程中严格按照试验室提供的混凝土配合比控制用水量,因无砂混凝土不具备流动性,在现场进行混凝土质量控制时,采用目测法测定水泥浆含量,以用手触摸有黏稠感,且无水泥浆下淌现象为宜。

图7-48 无砂混凝土下料系统布置示意图

3)质量控制要点。

标高控制:浇筑前测量员在现场放出混凝土标高控制位置,待混凝土浇筑至设计标高时,严格控制摊铺厚度,多余的混凝土移至未达标高位置,严禁超浇,当发现有局部不平时,进行人工补料。

密实度控制:混凝土采用反铲或者溜槽入仓,每次的摊铺层厚不大于30cm,采用电夯板进行夯实,相对的密实度不小于75%。无砂混凝土浇筑至设计位置后,经夯实的混凝土严禁施工人员对混凝土面扰动。

混凝土养护:无砂混凝土孔隙率大,表面失水快,采取养护毯覆盖措施洒水养护,养护期不要小于7d。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。