在洪屏抽水蓄能电站地下厂房岩壁梁开挖中,进行了爆破试验及爆破振动测试,分析该岩壁梁爆破振动规律,计算出爆破振动参数,并用于指导该岩壁梁爆破开挖与混凝土浇筑,取得了良好效果。如上所言,洪屏地下厂房(主副厂房、安装间)全长157.5m,最大跨度23.5m,高度51.1m。厂房分7层开挖,岩壁梁位于厂房第Ⅱ层,布置在主厂房与安装间部位,梁单侧长137.5m,高2.6m,宽1.95m,岩台面水平投影宽度0.75m,斜面长度1.625m,与铅垂面的夹角为27.5°。围岩为致密坚硬的含砾中粗砂岩,断层小,断层、节理较不发育,以基本稳定的Ⅱ类岩体为主,Ⅲ~Ⅴ类围岩较少。地下厂房岩壁梁是抽水蓄能电站中特别重要的结构物,爆破振动对岩壁梁开挖、混凝土浇筑有着一定的影响。通过施工过程中有针对性的爆破振动测,掌握岩壁梁爆破振动速度衰减规律,寻找一套科学有效的控制方法,使岩壁梁爆破振动符合设计要求。

6.1.4.1 爆破振动技术要求

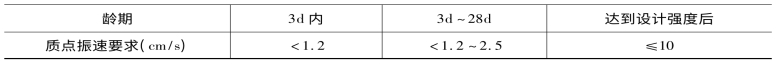

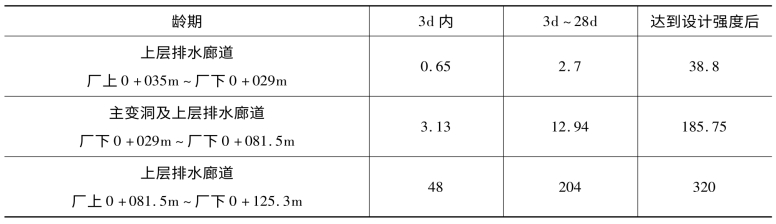

为防止厂房附近开挖爆破对已浇筑的岩壁吊车梁的振动破坏,根据设计要求,其岩壁吊车梁的质点振动强度要求见表6-3。

表6-3 岩壁梁混凝土爆破振动控制设计要求表

6.1.4.2 爆破振动测试及控制方案

使用萨道夫斯基经验公式V=K(Q1/3/R)α预测爆破振动强度,具体做法为:在地下厂房第Ⅰ层爆破施工时,采用TC-4850 型爆破振动测试仪,根据不同的爆区选用不同的测点位置,测试出不同的爆破振动峰值Vi,分析爆破振动波衰减规律,计算出K、α 值。由此规定岩壁梁混凝土浇筑时各个阶段各个部位的最大单响药量,辅以隔振、减振措施,将岩壁梁混凝土施工时爆破振动控制在设计要求范围内。

6.1.4.3 爆破振动测试

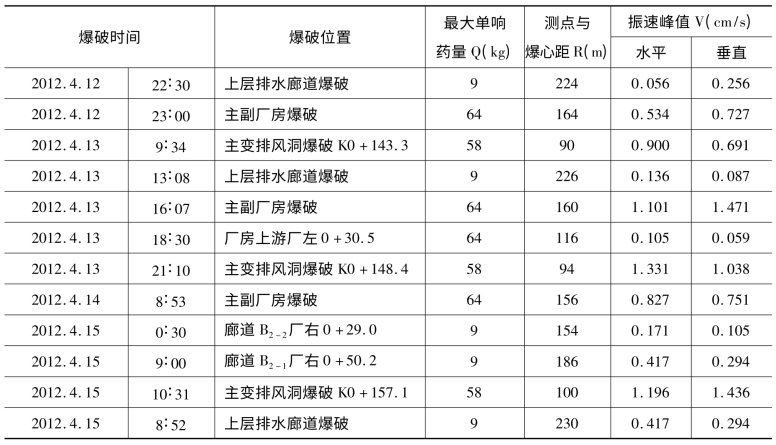

(1)爆破振动测试数据。

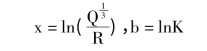

测点布置在地下厂房第Ⅰ层的不同部位,相邻测点Ri的距离差保持在2m~5m之间,爆源点分别为排水廊道、主变排风洞与厂房本身,数据见表6-4。

表6-4 岩壁梁混凝土爆破振动数据表

(2)数据分析。

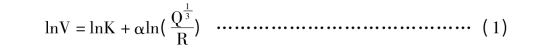

对萨道夫斯基经验公式两边同取以e 为底的自然对数:

设y=lnV,

得

![]()

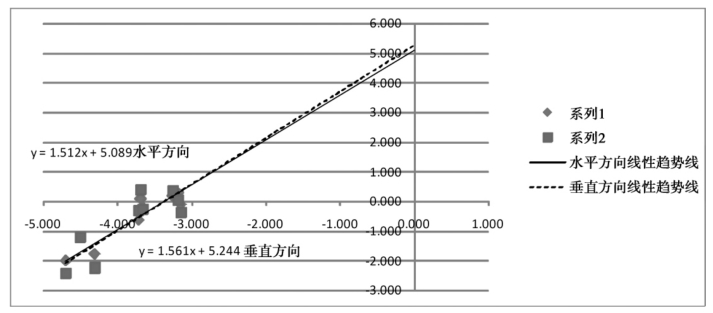

因此,通过对每次爆破振动峰值Vi的测试,并根据相对应的最大单响药量Qi以及测点距爆破中心距离Ri 可计算出相应的xi、yi,经回归分析后可得(2)式直线方程,根据该直线方程即可得到α值与K(即K=eb)值。回归分析采用趋势线法,即将xi、yi相应数值输入EXCEL 表中,利用EXCEL的插入图表功能插入数据散点图,再根据散点图添加趋势线,该趋势线即为(2)式直线方程,可得α值与K(即eb)值,如图6-14所示。

根据趋势线计算出水平与垂直方向的K、α 值分别为162、1.512 与189、1.561。

(3)经验公式的修正。

在前面的计算中,由于测点与爆心之间高差较小,高差对质点振速的影响也很小,即公式V=k 中的R 是按测点与爆心水平距离来取值的,未考虑高差的影响。在岩壁梁混凝土浇筑后,开始进行厂房的第Ⅲ~第Ⅶ层的各层开挖时,即岩壁梁正下方的各层边墙爆破施工,其水平投影的R 值较小,相应高差较大且不断在变化中,此时高差对质点振速的影响较大,需进行考虑。

中的R 是按测点与爆心水平距离来取值的,未考虑高差的影响。在岩壁梁混凝土浇筑后,开始进行厂房的第Ⅲ~第Ⅶ层的各层开挖时,即岩壁梁正下方的各层边墙爆破施工,其水平投影的R 值较小,相应高差较大且不断在变化中,此时高差对质点振速的影响较大,需进行考虑。

图6-14 水平与垂直方向趋势线图

按照规范《水电水利工程爆破施工技术规范》(DL/T5135-2001),采用以下公式进行修正:

(https://www.xing528.com)

(https://www.xing528.com)

式中,H 为测点与爆破中心的垂直高差(m);β 为高差影响因子。

在取得经验公式 的前提下,在进行第Ⅱ层的抽槽开挖时,在高层、顶层排水廊道布设测点,测得不同Q 值、R 值、H 值的情况下所对应的V值,参照上述线性回归的方式求得β 值为0.31。

的前提下,在进行第Ⅱ层的抽槽开挖时,在高层、顶层排水廊道布设测点,测得不同Q 值、R 值、H 值的情况下所对应的V值,参照上述线性回归的方式求得β 值为0.31。

6.1.4.4 混凝土施工爆破振动控制

分为两个阶段进行控制,第一阶段为混凝土浇筑与混凝土待强期间,第二阶段为混凝土达到设计强度后期间。

(1)混凝土浇筑与待强期间爆破振动控制。

由于混凝土浇筑期间爆破振动控制要求比较严格,施工中采取了以下两项措施:

①岩壁梁混凝土浇筑与待强期间,厂房不进行爆破,仅进行混凝土与支护施工;

②控制岩壁梁附近上层排水廊道与主变洞两个部位的单响药量(主变排风洞此时已开挖结束)。

根据前面计算出的K、α 值,主变洞和上层排水廊道各部位最大单响药量如表6-5所示(按水平方向、垂直方向分别计算,取其中较小值)。根据中数据,上层排水廊道厂上0+035m~厂下0+029m部位在岩壁梁混凝土浇筑时未进行爆破。

表6-5 各部位爆破最大单响药量表(单位:kg)

(2)混凝土达到设计强度后爆破振动控制。

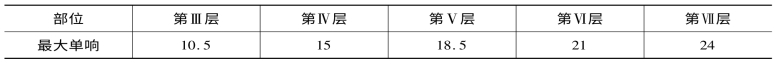

岩壁梁混凝土达到设计强度后,除主变洞与上层排水廊道按表6-5 控制最大单响外,重点需控制厂房第Ⅲ~Ⅶ层爆破开挖对岩壁梁的爆破振动。为此,厂房第Ⅲ~Ⅶ层采取了中间抽槽加两侧布置3m~4m保护层的方法进行爆破开挖。

对于抽槽爆破开挖,根据前面计算出的K、α、β 值,各层最大单响见表6-6。根据该表结果,厂房第Ⅳ~Ⅶ层抽槽时全部采用单孔单响网路。第Ⅶ层在抽槽前两侧距边墙4.0m处先进行施工预裂。

表6-6 厂房各层抽槽爆破开挖最大单响表(单位:kg)

对于保护层开挖,由于处于悬壁梁的正下方,R 值非常小,有些部位R 值甚至为0,不适合采用公式(3)计算。根据悬壁梁爆破振动测试成果,悬壁梁本身保护层爆破质点振速均较小,均未超过10cm/s。因此,厂房第Ⅲ~Ⅶ层保护层开挖时,其最大单响不超过悬壁梁最大单响,一般控制在10kg 之内。

(3)爆破振动控制效果。

采取将爆破振动测试仪放置在岩壁梁混凝土上测试的方法进行监测,从岩壁梁混凝土浇筑开始,至厂房开挖结束。根据施工统计与爆破振动测试仪显示,3d 龄期(2012年11月16日~2012年12月3日)对岩壁梁存在影响的爆破共51 次,3d~28d 龄期(2012年12月3日~2012年12月31日)对岩壁梁存在影响的爆破共68 次,达到设计强度后(2013年1月1日~2013年9月21日)对岩壁梁存在影响的爆破337 次爆破,其中地下厂房第Ⅲ~Ⅶ层共185 次,其他部位共152 次。监测结果表明,所有爆破振动均符合设计要求。

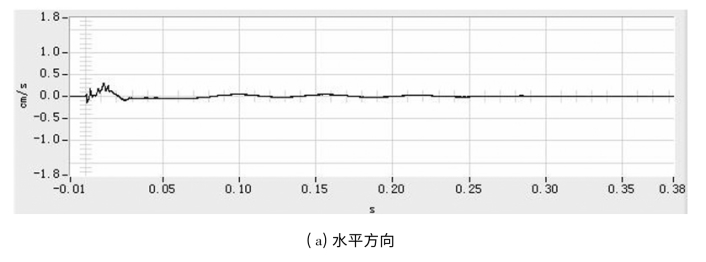

图6-15 为2012年11月30日(3d 龄期)上层排水廊道厂上0+125m、厂下0+002m部位爆破振动检测报告,该爆破单响10kg,距测试点120m。从图中可知,水平方向爆破振动质点振速0.36cm/s,垂直方向0.35cm/s,符合设计要求。

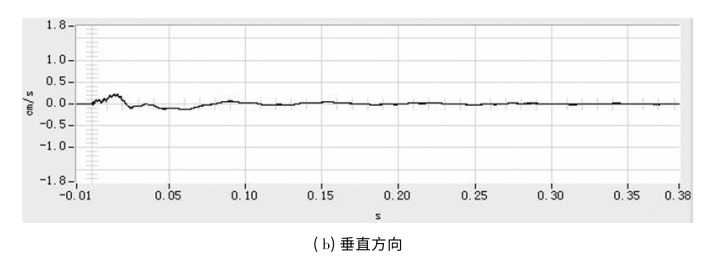

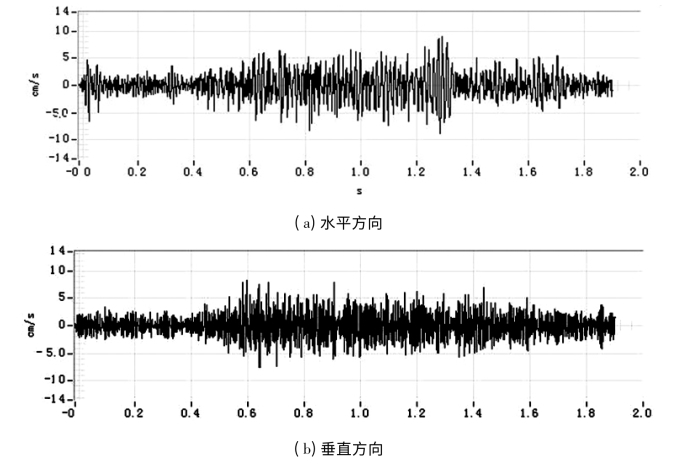

图6-16 为2013年1月20日(达到设计强度后)厂房第Ⅲ层桩号厂右0+100m~厂右0+90m抽槽爆破振动检测报告,该爆破单响7.8kg。从图中可知,水平方向爆破振动质点振速9.0cm/s,垂直方向8.2cm/s,符合设计要求。

图6-15 上层排水廊道振动检测图

图6-16 厂房第Ⅲ层抽槽爆破振动检测图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。