6.1.2.1 第Ⅰ层开挖

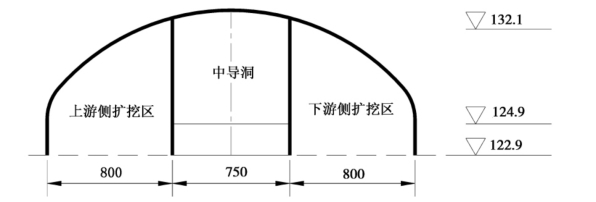

第Ⅰ层开挖采取先中导洞后两侧扩挖的方式进行,中导洞宽为7.5m,高为9.2m,两侧扩挖段宽均为8.0m,如图6-2所示。由于中导洞相对较高,采用正台阶方式进行开挖,上下台阶分界面高程为124.9m。上部台阶采取手风钻湿式水平造孔,周边光爆孔距间为55cm~60cm,主爆孔孔排距为80cm~90cm,导爆管非电雷管联网起爆;下部阶高为2.0m,采用手风钻湿式垂直造孔,按浅孔梯段方式予以爆除。上下游侧的扩挖区在中导洞顶拱的锚喷支护完成后进行,钻爆方式同中导洞的上部台阶开挖。厂房第Ⅰ层中导洞开挖形象如图6-3所示。

图6-2 厂房第Ⅰ层开挖细部规划示意图

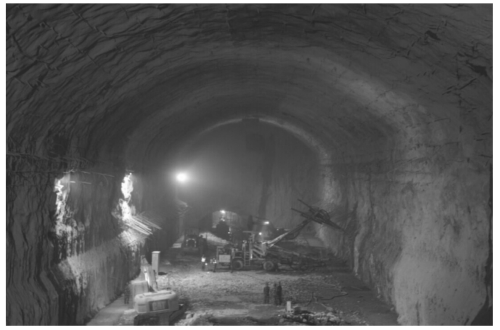

图6-3 厂房第Ⅰ层中导洞开挖形象图

6.1.2.2 第Ⅱ层开挖

第Ⅱ层为岩壁梁所在的开挖层,岩壁吊车梁是地下厂房的重要建筑物,其岩台开挖质量将直接影响到岩壁梁的结构稳定和桥机的运行安全。为此,该层的开挖在吸取同类工程经验的基础上,进行了系统的爆破试验研究,采用了一系列施工关键(可以这样表示)技术。

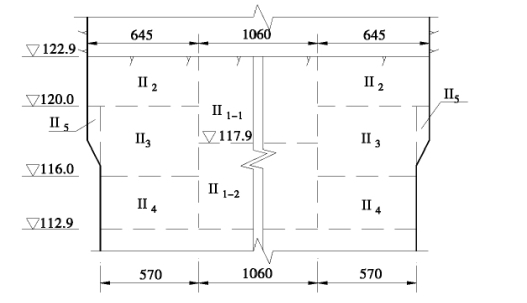

在规划上,结合通风兼安全洞形成纵坡为15.4%的入槽施工道路进入厂房开挖区,在纵向分为道路占压段和非道路占压段两个区段,如图6-4所示。横向分为5个作业区,如图6-5所示,其中Ⅱ1区为中间抽槽段,宽10.6m;上下游侧的保护层预留厚度为5.7m,自上而下分3层完成(即Ⅱ2~Ⅱ4区),Ⅱ5区为岩壁梁的岩台开挖区。

图6-4 纵向区段划分示意图

图6-5 横向分区规划示意图

本层开挖层厚规划为10.0m,明显厚于其他开挖层,之所以定为10m,是为了满足Ⅱ5区的斜面采取自下而上造孔时手风钻作业空间的要求,同时要满足岩壁梁两根A、B型抗拉锚杆(长为10m)钻孔、安装时的空间要求。经计算,其底部高程不能高于113.0m。如此厚的开挖层厚,开挖时岩层的“夹制”作用将非常明显,不利于Ⅱ1区抽槽开挖。为此,该层的抽槽施工分两层进行,每层5m。槽的上下游侧实施预裂爆破,预裂孔采用D7液压钻钻孔,钻孔直径90mm,孔深11m,预裂孔钻至高程112.9m以下,一次性预裂完成。在预裂爆破参数的选取上,分别选取了4组参数进行试验,孔间距分别为80cm、90cm、100cm、110cm,对应的各孔线装药密度分别为350g/m、380g/m、400g/m、450g/m。由于作业面地下水丰富,预裂孔造孔完成后,孔内始终处于满水状态,炸药装填后受水的填充形成“全耦合”,爆破后难于达到预裂爆破应有的预裂效果,经查裂缝均不很明显,主爆破区开挖出渣后,侧壁残留的半孔率也较低,所以在参数选取时,按1m的孔间距进行布孔施工。

主爆破区钻孔采用D7 液压钻进行,初始钻孔时,分别在Ⅱ1-1、Ⅱ1-2区的左端部钻设斜孔掏槽,形成初始“先锋槽”,如图6-6所示。之后逐渐调整为垂直孔,利用“先锋槽”所创造的临空面,实施梯段爆破。

图6-6 Ⅱ1-1、Ⅱ1-2区初始钻孔掏槽布孔示意图

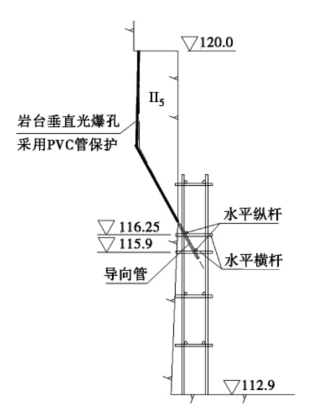

上下游侧的Ⅱ2~Ⅱ4区保护层开挖,采用手风钻钻设垂直孔,实施浅孔梯段爆破,沿设计开挖线实施光面爆破。为确保光爆孔的钻孔精度,光爆孔的钻孔均采用Ф48 钢管搭设样架进行导向定位,如图6-7所示。样架所控制的开挖面,已考虑必要的超挖值,即除图6-7(a)中的Ⅱ3区光爆孔为铅直钻孔外,其他光爆孔孔底均向外偏移10cm,而孔口位置仍在设计线上开孔,并以此计算控制样架纵横水平杆的控制高程和桩号等参数。钻孔均在样架中的导向管中进行,为准确控制光爆孔的终孔深度,安装导向管时,将导向管的上口端安装在同一水平线上,并以其上口端的高程为基准计算钻孔的终孔深度。在进行Ⅱ3区的钻孔时,Ⅱ5区的垂直光爆孔也一同进行钻设完毕,并插入PVC 管予以保护。装药联网实施爆破时,主爆网路与光爆网路为同一爆破网路。由于主爆孔先于光爆孔起爆,同时为了控制最大单响药量,主爆孔往往需设若干段位,延时时间较长,导致主爆孔起爆后,光爆网路的导爆索常被拉断或被主爆区爆破石渣砸断,而影响光爆网路的传爆。为此,光爆孔的导爆索与主爆孔网路连接的一端,导爆索应有足够宽松余量,导爆索可弯成多个“S”形与主爆网路连接,同时,采用竹笆或其他覆盖物对光爆网路妥善保护,以防飞石砸断光爆区的导爆索网路。

(https://www.xing528.com)

(https://www.xing528.com)

图6-7 Ⅱ3、Ⅱ4区保护层开挖样架搭设示意图

Ⅱ5区的岩台开挖,其垂直光爆钻孔在Ⅱ3 区的钻孔时已完成,此阶段的钻孔仅为岩台斜面钻孔。斜面钻孔同样采用样架来控制钻孔精度,如图6-8所示。由于地下厂房岩石较为完整,在岩台爆破前,岩台下端点以下部分墙体一般不作特殊处理,局部小断层及节理发育区,在岩台下部增设锁边锚杆(Φ25,L=1.5m,@1000mm),并设∠50mm×50mm×3mm角钢连接锚杆,拐点以下1m范围内进行喷5cm厚的混凝土进行加固。垂直孔的装药联网采用反铲(臂端专门焊接一可载人的操作平台)作为升降设备。斜面孔装药后,对装药竹片塞紧固定,以防滑出。起爆时,垂直孔先于斜面孔起爆。

图6-8 岩台钻孔样架搭设示意图

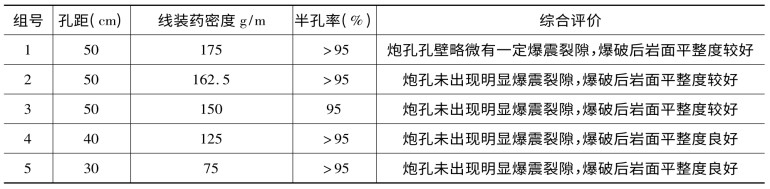

为了确定岩壁梁保护层及岩台光面爆破钻孔装药参数,在抽槽开挖结束后,选取厂房右侧所预留的保护层岩体进行光面爆破试验,参数与爆破效果的评价见表6-2。从表中可看出,保护层光爆孔孔距选取50cm或40cm以及岩台光爆孔孔距选取40cm或30cm均可达到预期效果,但为了更好地确保开挖质量,经综合比选,保护层及岩台开挖光面爆破的钻爆参数分别选用表6-2 中第4 组和第5 组。

表6-2 保护层及岩台开挖光面爆破试验效果评价表

通过现场爆破试验研究和施工过程中针对不同地质条件不断调整和优化爆破参数,并采取行之有效的控制爆破技术,取得了良好的开挖效果,岩壁梁岩台开挖平均半孔率达98%,开挖面平整度0cm~5cm,岩台孔壁无爆破裂隙,下拐点基本上在一条直线上。岩台开挖后的效果如图6-9所示,第Ⅱ层开挖完成形象如图6-10所示。

图6-9 岩台开挖后的效果图

图6-10 第Ⅱ层开挖完成形象图

6.1.2.3 Ⅲ~Ⅶ层开挖

Ⅲ~Ⅶ层的开挖系在岩壁梁混凝土浇筑完成且达到设计龄期后开始进行,其中Ⅲ~Ⅵ层仍参照第Ⅱ层的开挖方式,即中部抽槽两侧预留3m~4m保护层后实施光面爆破的方式进行,略有不同的是,从第Ⅳ层的开挖开始,中部的抽槽爆破仅钻设主爆孔,槽两侧不再设预裂孔。

第Ⅲ层与第Ⅳ层的下游侧与母线洞相接,有观点认为,位于厂房一侧的母线洞开挖,应在岩壁梁混凝土施工之前开挖完成,即所谓的“先洞后梁”之说。按“先洞后梁”法施工,可先让岩壁梁下部墙体变形趋于稳定,再浇筑岩壁梁混凝土,如此有利于岩壁梁的受力稳定。反之,如果在岩壁梁混凝土浇筑完成后,再在其正下方的墙体开挖母线洞,则墙体有可能进一步产生较大的塑性变形,从而影响岩壁梁的受力。对于本工程的开挖,初步规划也拟按“先洞后梁”的方式进行,即进行第Ⅱ层开挖的同时,利用与第Ⅳ层相接的4#施工支洞,通过开挖使施工支洞预先延伸至4条母线洞洞口,将母线洞开挖至一定的进尺深度。但在实际施工中,由于进厂交通洞标段的开挖工期严重滞后,未能如期向本工程移交工作面,以至于4#施工支洞也未能预先掘进至母线洞洞口,从而无法实现先行开挖母线洞的目的。但因厂房开挖所揭露岩石相对完整(厂房边墙锚索数量因此而大幅削减),尽管母线洞的开挖后于岩壁梁混凝土的施工,监测数据表明,母线洞下部岩体应力大范围的调整并不明显。

为加快厂房的开挖进度,第Ⅶ层安排在第Ⅳ层开挖结束前,即在第Ⅶ层顶部尚有足够厚度的情况下,利用尾水支洞作为施工道路对该层预先开挖完成。第Ⅶ层开挖完成形象如图6-11所示。

图6-11 第Ⅶ层开挖完成形象图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。