作为筑坝材料的料场石料开采,其开采效果对堆石坝的质量、进度、投资等方面有着至关重要的作用。根据所需各种石料的质量要求,结合现场实际地形、地质情况采用深孔梯段毫秒微差爆破技术方案。通过选择合理的深孔爆破参数,重点控制岩石最大粒径状况、细颗粒含量和超径石,使之适合于大规模机械化施工。

4.1.4.1 西龙池电站石料场爆破参数

(1)爆破设计原则。

爆破设计主要考虑满足以下要求:

①控制块石最大料径不超过600mm;

②增大爆破料的不均匀系数,以利压实;

③扩大孔网面积,提高采爆率,降低生产成本;

④控制最大单响药量不超过1.0t,以免造成较强的地震波,影响料场下部的国防公路;

⑤梯段高度定为10.0m,以提高出渣率;

⑥控制爆破飞散物范围,减少或避免损坏现场施工机械及设施。

(2)爆破设计参数。

料场地质条件直接控制着爆破的成败。爆破设计前仔细调查岩石的地质情况,如岩石性状、物理力学性质、节理裂隙的发育情况等。钻孔爆破方向最好是与节理裂隙面垂直或有一较大的夹角,避免出现爆破方向与节理裂隙面平行的布置方式,以免出现较多的大块石,影响爆破料的级配,甚至造成飞石过远,发生安全事故。

为获得满足设计要求的堆石坝填筑料,在深孔梯段爆破上,采用宽孔距、小抵抗线,“V”形起爆、波浪形起爆或直线形、对角线起爆等方式进行毫秒微差挤压爆破,以充分破碎岩石,增大爆破料的不均匀系数,改善其级配。孔内采用散装铵油炸药或2#岩石硝铵炸药进行全耦合装药,效果往往较为理想。深孔梯段高度10m,边坡采用预裂爆破控制,一次预裂深度10m。采取自上而下分层开挖的方式;进行施工。

经过现场试验和实践,料场主堆石区的石料开采方法为“预裂爆破+缓冲爆破+梯段爆破”。

主爆孔的爆破参数:钻孔直径D=90mm;2#岩石硝铵炸药,药卷直径75mm;炸药单耗q=0.6kg/m3;梯段高度H=10m;超钻深度h=0.5m~1.0m;孔距a=2.5m~3.6m;排距b=2m~3m;钻孔角度α=75°;单孔装药量Q=qabH(kg)。

预裂孔的爆破参数:钻孔直径D=90mm;预裂孔深11m~11.5m,主爆孔与缓冲孔孔深10m。预裂孔孔距取0.8m~1.0m,距缓冲孔排距1.2m。缓冲孔孔距1.5m,距主爆孔排距2.0m。预裂孔装药采用不耦合塔形结构,底部设1.5m~2.0m加强装药结构,线装药密度1.2kg/m~1.4kg/m,以抵消预裂孔孔底岩体夹制作用,中部为正常装药段,长6m~7m,线装药密度0.3kg/m~0.45kg/m,为防止预裂孔孔口岩体的拉裂破坏或无炸药形成岩体“贴坡”现象,上部设1.0m~1.5m减弱装药段,线装药密度0.15kg/m,堵塞段1.0m~1.5m。减弱装药段与堵塞段之间设0.5m的空腔段。

缓冲孔的爆破参数:排数1 排;钻孔直径D=90mm;孔距1.5m;装药结构为卷装乳化炸药,连续装药,药卷直径Ф32mm(上部)~Ф50mm(下部);堵塞长度1.5m;炸药单耗q=0.5kg/m3~0.6kg/m3。

(3)料场控制爆破技术。

预裂爆破的主要作用是形成边坡面和减震。料场预裂爆破缝宽一般在5mm~8mm,且随深度加大,缝宽减小。预裂孔与主爆区一起进行起爆,时差安排上预裂孔先于主爆孔起爆。为防止主爆孔爆破振动对先形成的预裂面的破坏,在预裂面前,设置一排缓冲减震孔,其起爆时间迟于主爆孔。以防止主爆孔爆破冲击波对预裂面后部岩体冲击过大,并破坏岩体的完整。

缓冲爆破孔布置在预裂孔与主爆孔之间,起爆时机,安排在距离缓冲孔最近的一排主爆孔响后,时差间隔约25ms 左右,一般要求当该排主爆孔的应力波到达缓冲孔位置时,缓冲孔进行起爆。缓冲孔孔距是主爆孔孔距的0.5 倍;缓冲孔的抵抗线即缓冲孔到主爆孔的距离,要大于缓冲孔的孔距,约为缓冲孔孔距的1.3 倍;抵抗线如果过小,则主爆区的爆破影响可能穿过缓冲层;缓冲孔装药量应比主爆孔少,约为主爆孔装药量的50%,药量分布更均匀;缓冲孔不能使用混装炸药,只能使用卷装炸药;装药结构采用在炮孔下部用较大直径的药包连续装药、上部用较小直径的药包连续装药、在接近堵塞段时采用间隔装药的方式;比全孔内采用一种药包连续装药的爆破效果要好。

在料场开采中成功大量采用了目前世界上先进的深孔多段微差起爆技术。用到15 个段别的塑料导爆管。

4.1.4.2 石料场爆破开采存在的问题及解决措施

料场石料开采过程中,为了细颗粒含量控制、超径石、石料级配、大块率等问题,需要调整爆破参数,采取相应措施使之满足筑坝要求。同时须考虑:雨季与地下水问题影响爆破效果、软弱地层带在加大飞石危险性的同时也影响爆破效果,需要妥善解决上述问题以确保爆破安全与顺利起爆。

(1)细颗粒含量控制。

细颗粒含量对堆石坝堆石料的压实质量起着至关重要的作用,细颗粒含量不足是级配料爆破中较为普遍的问题。采用切实可行的工程措施,使爆破料细颗粒含量达到设计要求是十分必要的,工程中主要采用的措施主要有:选择合理炸药单耗、连续全耦合装药、采用毫秒微差爆破。

①选择合理炸药单耗。

对于每一种岩石在一定的炸药与爆破参数和起爆方式下,有一个合理的单耗,影响炸药单耗的主要因素有岩石的爆破性、自由面条件、起爆方式和级配要求。单耗过低,爆破效果不能满足预期要求,大块率过高,细颗粒含量偏低。单耗过高,炸药能量过多地消耗在岩的粉碎和爆破的有害效应中。

②连续全耦合装药。

爆破中,不耦合装药孔中存在的间隙中的空气被压缩产生的回弹效应,使炸药作用在孔壁上的压力明显削减,能量被吸收,爆压粉碎作用减弱,使炮孔周围的粉碎圈明显减小。因此采用连续耦合装药结构对增加爆堆中的细颗粒含量效果明显。

③采用毫秒微差爆破。

毫秒微差爆破增加了爆破岩体的挤压时间和碰撞机会,细颗粒含量会比齐发爆破明显改善。

(2)超径石控制。

堆石料开采中超径石是影响坝体填筑质量和施工成本的重要因素,如何有效控制爆破料中超径石含量是堆石料爆破施工的主要课题。

按照设计要求,由于大坝主堆石区坝料最大粒径600mm限制,西龙池石料场采用1.0m3~1.5m3斗容的挖掘机时,合理地将岩石破碎至不大于60cm为宜,并与细料进行合理掺配使用。为满足机械化施工要求,深孔爆破的大块率越小越好,但在实际工程中没有大块石也是做不到的。一般认为,效果良好的深孔爆破,其大块率应控制在5%以内,即大于60cm块度的总体积不应超出爆破总方量的5%。若爆破后的块石块度过大,不适宜后期装载或超出机械破碎能力时,就必须进行二次爆破。二次爆破不仅直接影响石方施工的成本和劳动生产率,而且对整个机械化施工造成干扰,甚至还会带来一些安全问题。

1)产生超径石的原因。

经过对爆破料堆的观察和分析,深孔爆破中产生超径石主要有如下几个方面:(https://www.xing528.com)

造孔原因引起的爆堆底部产生超径石:深孔梯段爆破中,每个孔的炸药承担其孔排距范围内岩体的压缩、破坏和粉碎等作用,如因造孔质量控制不好,孔向不一致,造成梯段的底部孔排距大小不一,孔排距过大的梯段底部势必会造成炮埂或形成大块石。

临空面产生的大块石:由于梯段临空面边坡往往凹凸不平,使临空面抵抗线大小不均;造孔垂直,造成底部抵抗线过大,底部装药密度过低等原因,使临空面产生大块石。

孔口堵塞段产生的大块石:由于孔口部分堵塞物对炸药作功的阻力明显不如原岩体,使炸药在抛掷堵塞物过程中形成泄能作用,相应对孔壁的作用大大减小,从而使孔口易形成大块石。在大孔径深孔爆破中,由于堵塞段长,距离大,孔口形成大块石尤为明显。

地质结构面造成的大块石:在深孔梯段爆破中,往往由于存在大裂隙、断层等软弱结构面,炸药爆炸形成的气体从结构面泄露,得不到足够的压缩破碎岩体时间,从而形成大块石。

2)预防和减小超径石的措施。

综合以上产生超径石的原因,预防和减小超径石从以下方面进行有效控制:

①孔口堵塞段加设小药卷;

②在深孔间加设浅孔;

③在孔口加压砂包;

④采用斜孔,尽可能使临空面的抵抗线一致;

⑤严格控制孔排距和钻孔方向;

⑥采用间隔装药,避开结构面。

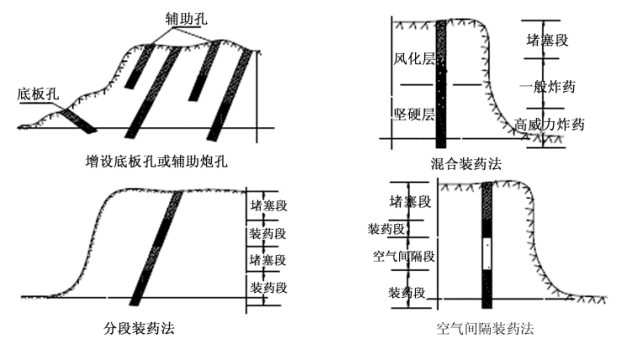

改善装药结构和增设辅助药包也是爆破岩石中合理分配炸药的方法。根据料场的地形地质条件,可以灵活采用。例如,梯段底部负载过大时,可增设底板孔;对坚硬岩石,上部装药不足时,可增设辅助炮孔;对表层风化,底部坚硬的岩层,可采用两种炸药的混合装药法;对超深孔或孔口堵塞段过长时,可采用分段装药法;在岩石不很坚硬,但又较完整时,可采用空气间隙装药法等如图4-6所示。

图4-6 几种不同的装药方法

(3)雨季与地下水问题解决措施。

施工中,发现西龙池电站水泉湾料场及库岸少数区域存在富含地下水区段,钻孔时有水渗出,造成岩粉结团难以排出。同时受雨季影响,有些部位钻孔时是干孔,隔天装药时发现孔内积水,影响装药和爆破效果。

经分析,主要是断层破碎带渗水活动及雨季孔内积水引起,对爆破进行以下改进:

①改变钻孔机具,用潜孔钻中风压,效果稍好些,液压钻不能使用吸尘装置。

②选用比重较大的防水型炸药,如乳化炸药等,炸药密度应大于1g/cm3。有利于装药到炮孔的底部。

③考虑水的岩石软化系数及水耦合效应,装药水平可适当降低。

(4)软弱地层带影响问题。

地层中有软弱地层带(如岩性较弱、质地疏松、岩石风化破碎、夹泥等),爆破过程中造成工作面表层未崩裂,仅在内部造成破碎槽洞(即里爆外不爆现象)。爆破后的爆体表层那层岩石被完整抬起而形成如同“戴眼镜”的大石板,挖掘机无法进行挖渣工作,严重影响工期。后续只能采取手风钻补钻浅孔进行爆破处理,一方面增加飞石的危险性,另一方面加大了爆破成本。

1)软弱地层带影响爆破效果的原因。

钻孔打进地表一层完整岩石后,穿过软弱带再进入下部岩体。爆破时,由于软弱带的密度、弹性模量和纵波速度,均比两侧岩石值小,当压缩应力波传至两者交界面处,便发生反射,反射回去的波与后续传来的波相叠加,当其同相位时,应力波便会增强,使软弱带迎波一侧岩石的破坏加剧,产生如图4-7 中虚线所示的裂隙。另外,软弱带还会对爆破能量产生吸收作用,由于界面的反射作用和软弱带介质的压缩变形与破裂,使软弱带背波一侧应力波能量减小。它与反射增强作用同时产生。软弱带使背波侧的岩石破坏减轻或免遭破坏。

2)软弱地层带的处理措施。

爆破工程中难免遇到软弱层状岩体,可采取以下措施进行爆破施工:

清楚了解爆破区域地质情况。爆区总的地质情况可通过查阅有关地质资料获得。而每个炮孔所对应的地质特征可通过钻孔时观察获得。例如:钻进速度缓慢,过度的钻声和钻具振动等说明有难于爆破的坚硬岩石;钻进速度快,又无钻屑、水或气体返回,就可判断有空洞或可能遇到了张开裂隙等。据此可指导爆破装药。

图4-7 软弱地层带爆破效果示意图

一是孔距适当加密,间隔装药,除了在孔底设置主药包以外,还应在工作面表层的完整岩石中放置辅助小药包,主、辅药包之间用惰性材料堵塞严实。二是仍按常规布孔,主炮孔除采用以上要求间隔装药外,还应在主炮孔之间用小孔径浅孔装药和主炮孔一起爆破。三是保证孔口堵塞质量,孔口段堵塞长度对爆破效果影响很大,若孔口堵塞段太长,易形成大块;太短,易产生飞石和强烈的空气冲击波。堵塞长度为0.75W(W 为炮孔的最小抵抗线)较为适宜。

(5)料场开采爆破级配与大块率问题。

为获得满足设计要求的堆石坝填筑料,在深孔梯段爆破上,采用宽孔距、小抵抗线,“V”形起爆、波浪形起爆或直线、对角线起爆等方式进行毫秒微差挤压爆破,孔内采用散装铵油炸药或2#岩石硝铵炸药进行全偶合装药,效果较为理想。在具体实施中,对于主堆石料,在常规炸药单耗的情况下采取上述爆破方式其爆渣级配较容易达到设计要求。

采用宽孔距、小抵抗线、“V”形起爆技术以及毫秒微差挤压爆破技术可减少超径石比例,但难于提高小于5mm的粒径含量,即使进一步提高炸药单耗,小于5mm的粒径含量仍不能得到有效提高(对于中硬灰岩,其小于5mm的粒径含量一般仅为5%~8%)。料场石料开采爆破不管如何调整爆破参数,爆破孔顶部堵孔段1.5m~2.5m范围内在爆破后大块率较高,而其距离孔底1/3~1/2范围内的爆渣粒径往往偏小。

为了降低大块率,在钻孔设备能达到的条件下,其钻孔深度应尽量加深(如由原来的10m深加至15m~18m),适当加大其孔排距,并在该布孔基础上内插一部分浅孔(如4m~5m深),以加强其顶部的爆破效果。如此调整后,其爆渣既满足了设计要求的坝料级配,减小了大块率,同时也大大降低了炸药单耗,有效提高了钻孔的延米爆破方量,经济效果十分明显。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。