3.3.7.1 设计结构

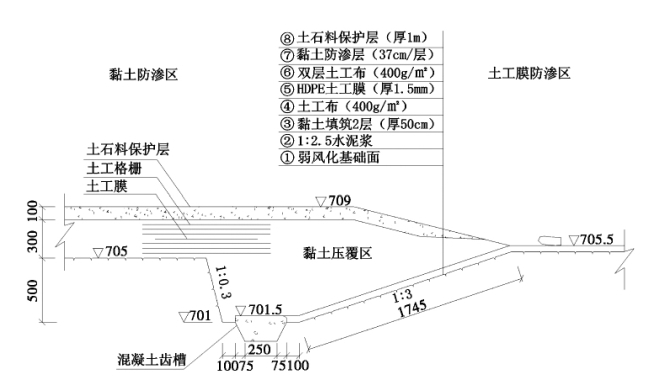

洪屏抽水蓄能电站上水库土工膜防渗区面积约6.15×104m2,采用“两布一膜”结构形式防渗;黏土防渗区面积约2.45×104m2,采用3m厚黏土防渗。土工膜与黏土铺盖的搭接区域采用土工膜外延,黏土压覆的方式处理。土工膜先与该区域的齿墙锚固,上部再采用黏土覆盖,最大厚度7.5m,如图3-41所示。

3.3.7.2 施工工艺

(1)施工流程。

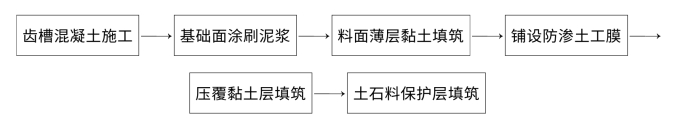

土工膜及黏土防渗区交界部位施工流程如图3-42所示。

图3-41 土工膜及黏土防渗区交界部位设计分层示意图

图3-42 土工膜及黏土防渗区交界部位施工流程图

(2)施工特点及难点。

①采用反铲斜层铺料、履带机械结合液压夯板压实,解决短斜坡薄层黏土施工难题。设计时由于地质条件的影响,在整个土工膜锚固齿槽内侧设置了约750m长1:3 斜坡面(坡度18.4°),斜长约17.5m,其中土工膜与黏土铺盖防渗区交界部位长度约150m。经现场试验,气胎振动碾下坡容易,上坡困难;采用推土机牵引斜坡碾进行试验,上坡容易、下坡困难且不利于斜坡碾转向;同时,斜坡薄层黏土在碾压时容易起褶拉裂,无法满足设计要求,后采用液压夯板进行夯实,夯板面积太小、错台太多、效率低下。

②采用长臂反铲在齿槽上沿进行水平铺料,土工膜周边黏土采用液压夯板夯实与隔层碾压相结合,确保了土工膜防渗区与黏土防渗区结合部位的施工质量。交界部位形成了约7.5m高差深槽及范围较大,黏土的填筑量约2.3×104m3,在土工膜上部填筑黏土,相当于进行了土工膜的上保护层施工,施工中若控制不严,极易对土工膜造成破坏。

3.3.7.3 施工措施

(1)齿槽混凝土施工。

采用手风钻钻孔,浅孔沟槽爆破的方式进行开挖,基础验收后及时采用高强度标号砂浆护底避免基底泡水。齿墙结构钢筋为Φ20mm网格结构,间距为20cm×20cm。混凝土配备8m3 混凝土罐车水平运输,采用0.8m3 反铲入仓。由于齿墙结构形体较长,采用斜层浇筑法,混凝土入仓后,人工进行平仓。平仓后采用D50mm软轴振捣器进行振捣,在进行混凝土振捣过程中,采用双排交错连续振捣的方法,即采用“快插慢拔”的方式由从一端向另一端或从中间向两端进行错位连续振捣,避免了在混凝土浇筑过程中漏振。齿槽每20m进行分段,底部设双排固结灌浆。

(2)基础面涂刷泥浆施工。

在完成混凝土齿槽底部基岩固结灌浆及混凝土的裂缝、外观缺陷处理后,混凝土、土工膜和边坡与黏土接触部位在施工前,人工涂刷1:2.5 泥浆;在泥浆未干前,开始黏土填筑施工。

(3)斜层黏土填筑施工。

1)碾压试验确定参数。

为了尽快解决常规碾压设备无法施工问题,尝试采用履带机械设备,采用履带宽度75cm,自重26t 反铲(前端安装液压夯板)进行试验,最后确定碾压参数:设计黏土铺填厚为50cm,按照每个分区20m长度,每1 层的铺料厚度为36cm,压实后为25cm,碾压遍数为6 遍,上下来回为1 遍,碾迹搭接宽度为15cm。触及混凝土边界2m范围内,采用液压夯板夯实。试验检测压实度为90%~91%,检测渗透系数为6×10-6cm/s~9×10-6cm/s,后经过设计单位同意,将压实度指标确定为90%,防渗指标满足小于等于1×10-5cm/s 要求。

2)铺土及碾压。

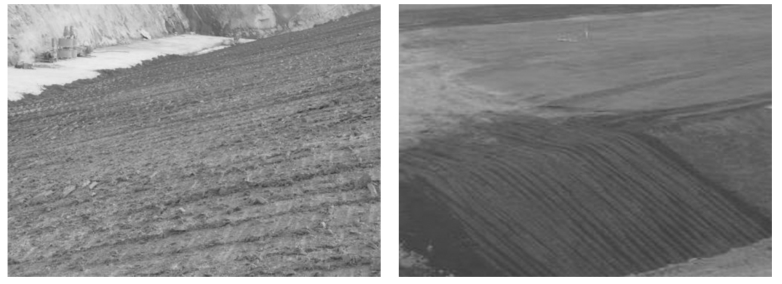

铺土的影响因素主要包括坡比1:0.3 陡坎及高差不利于布置铺料设备、基础面不能直接布置重机设备。经设备比选最后确定采用长臂反铲自下而上进行铺料,2 台长臂反铲沿着陡坎上沿长度方向行走,先进行第Ⅰ层的黏土铺填,铺土前采用竹片桩及顺坡方向拉线控制松铺黏土厚度,松铺黏土后及时采用1 台短臂反铲跟进碾压。第Ⅰ层碾压完成后采用雨布及时覆盖黏土防止薄层黏土表面水分蒸发开裂。第Ⅱ层黏土铺设时,由于履带机械压痕已形成凹槽结合面,不再进行刨毛处理。黏土铺设时反方向进行,反铲退出斜坡前及时采用夯板抹平黏土表面。分段碾压后及时采用防雨布覆盖并采用沙袋临时压重,防止黏土受雨水冲刷、冬季积水冻融破坏、晴天风吹暴晒形成龟裂。如图3-43、图3-44所示。

图3-43 斜面黏土施工示意

图3-44 斜面碾压施工现场图(https://www.xing528.com)

3)边角处理。

为防止混凝土受挤压变形破坏,与混凝土齿槽搭接部2m范围内不采用重型设备碾压,该部位黏土面设计为阴角,1:3 斜坡上沿与平面交界部位为阳角。按照规范要求,土工膜支持层上有阴、阳角时,应修圆,其半径宜不小于0.5m;履带碾压设备正好可以满足阳角部位碾压后的半径要求,阴角部位及拐角、与混凝土侧2m范围内则采用液压夯板压实并抹平黏土表面。

(4)土工布、膜施工。

交界部位的土工膜施工主要是土工膜斜面铺设及焊接质量、土工膜与混凝土结构物锚固质量。下层土工布采用手持缝纫机法进行“丁”字形缝接,搭接宽度20cm。并做到铺设平顺、无大的起伏和明显褶皱。土工布随铺随缝。上层土工布施工在土工膜接缝验收后紧跟进行,上层土工布采用搭接铺设,搭接宽度50cm。土工布随铺随压以防风吹,压重采用25kg~30kg 的土工布砂袋,砂袋间距2.5m×2.5m。1.5mm厚HDPE 膜焊接选用热楔式自动焊机、手持挤出式焊机焊接。

土工膜周边锚固自下而上顺序分层进行施工,确保每层密贴、上下黏合密实。锚固螺栓孔采用电钻成孔并棉纱清孔、净水冲洗。锚固剂采用挤压枪注入,螺杆采用手动旋入。螺母采用扭力扳手扭紧,紧固力达到120N·m。

(5)压覆黏土层施工。

1)黏土含水率控制。

以料场控制为主,运至填筑作业面后发生较大变化时,再进行含水率调整。经土工试验,填筑时的控制范围:最优含水率18% ±2%。当需要补水时,先洒水湿润需要存料的场地,然后用装载机或反铲分层铺料,每铺一层,进行一次补水(以雾状均匀喷洒),再用反铲翻拌均匀,交替实施,直至完成,补水完成后的料堆为锥形。补水后,用不透水彩条布将料堆覆盖严密,自然焖土持续24h。然后取具有代表性的样品至室内进行含水率检测(取样后对样品进行密封,以防水分蒸发,含水率检测采用烘干法),直至合格为止。当需要减水时,采用反铲对土料进行翻晒,直至合格为止。

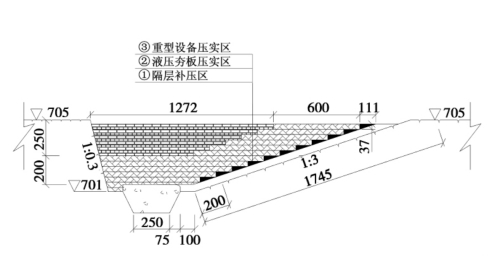

2)碾压分区。

主要分为3 个区域,深槽黏土采用长臂反铲水平布料并整平,压实厚度为37cm,由于与土工膜接触部位三角区无法采用设备碾压,该区域采用隔层补压法施工;土工膜上2m范围内采用液压或电动夯板,其余部位采用常规重机设备分层碾压,如图3-45所示。

图3-45 深槽部位黏土填筑分区示意图

3)道路、设备布置。

铺设土工膜时,为避免土工膜被挤压变形损坏,大型重机设备不进入作业面,采用长、短臂反铲配合布料,压实设备采用液压夯板布置在陡坎的顶高程705m平台进行。底部2m填筑完成后,高差降低,在交界处两端头机械破碎开挖出豁口及垫黏土作为重机进入工作面的通道并形成环形通道。

另安排1 台装载机布置在1:0.3 陡坎的顶高程705.0m平台将土料推向作业面,然后反铲整平,直至填筑至高程705.5m。

4)卸料、铺料。

交接处上覆黏土填筑施工时,均从土质防渗区进料。高程702.5m以下施工时,自卸车将黏土运输至1:0.3 陡坎上沿高程705.5m平台边沿卸料,再由布置在陡坎顶部的反铲将黏土挖装至填筑工作面,按碾压试验确定的铺料厚度逐层铺平整,根据需要局部人工辅助铺料,人工拣出超径块石及可能对土工膜造成破坏的物品,底层黏土采用液压夯板压实。高程702.5m~705.5m段施工时,自卸车将黏土运输至1:0.3 陡坎顶部高程705.0m平台边沿卸料,装载机端料至填筑工作面,再由布置在工作面的反铲铺料,此时,土工膜的保护层厚度基本达到2m,重型设备可以直接进行碾压,但是需要注意靠近斜坡面土工膜2m范围内仍需人工夯实。高程705.0m以上施工时,按照常规方法卸料、铺料。

为保证碾压作业面平整,对碾压土料不造成剪切破坏,自卸车卸料时采用进占法进行,卸料后采用D155A-6 推土机及时推平,再用GR180 平地机进一步刮平。填筑分区岔口部位并尽可能变换车道,避免同一部位黏土经反复碾压而发生剪切破坏。上部1m厚的土石混合料保护层及时跟进施工,为防止对已完成施工的黏土面碾压破坏,采用进占法施工。

5)土工格栅施工。

由于防渗区交界部位开挖坡比较陡,黏土防渗层厚度变化剧烈,极易导致开裂,失去防渗性能。综合考虑在基础面突变区域采用土工格栅加筋土以减小黏土开裂风险,同时在铺盖中部铺设一层土工膜以提高局部的防渗性能。

①交界边坡部位高程705m至高程708m中部(黏土防渗层)设置1 层8m宽土工膜;土工膜上下各布置3 层10m宽土工格栅,间距结合碾压压实层厚37cm控制。

②土工格栅选用SS20-20 双向拉伸土工格栅,单块尺寸10m×6m,横向铺设,搭接时相邻孔重叠并采用聚乙烯绳绑扎连接;土工膜选用厚1.5mm的HDPE 膜,尺寸为8m×50m,连接采用双轨电热楔焊机焊接,搭接宽10cm;设置的纵向长度以距离两侧岸坡2m控制。

(6)土石料保护层施工。

采用后退法卸料,即在已压实的层面上后退卸料形成密集料堆,再用推土机平料。这种卸料方式可减少填筑料的分离,卸料及平料时尽量使较大石块滚落至本层底部,及时利用装载机或者反铲对粗颗粒集中的填筑料进行掺匀后碾压密实,斜坡施工时,在靠近土工膜侧码放土工沙袋3 层,高度约60cm,防止土石块滚落。

(7)关键技术措施小结。

土工膜防渗区与黏土防渗区交界部位施工,其关键是土工膜上下部的黏土填筑问题。对土工膜下部的短斜坡薄层黏土(坡比1:3,坡长17m,黏土层厚50cm),采用反铲斜层铺料、履带机械结合液压夯板压实,解决了施工难题;对土工膜上部的回填黏土,采用反铲在齿坎上沿进行水平铺料,土工膜周边2m内黏土层采用液压夯板压实与隔层补压相结合,既很好地保护了土工膜,又保证了结合部防渗黏土的施工质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。