3.3.5.1 下支持层技术指标

下部支持层需要达到一定的压实度及渗透指标,支持层填筑指标经过现场黏土碾压试验确定见表3-11。

表3-11 支持层填筑指标表

从下水库滑渡黏土料场取土,下支持层开挖及平整技术要求如下:

①彻底挖除承载力低的地基土,基础应碾压密实、层面应整平;

②去除支持层内的植物、腐殖土,防止其腐烂后产生气体,对土工膜产生顶托;

③支持层上有阴、阳角时,应修圆,其半径宜不小于0.5m;

④基础表面大于20mm的砾石要拣走,以防止膜被刺破。

3.3.5.2 开挖面与基础处理

南库底土工膜防渗区表层局部为种植壤土及腐殖土,需全面开挖至高程705m。

淤泥及松软腐殖土处理,采用了井式滤水沟排水后,挖除腐殖土及淤泥。采用26t 振动平碾对开挖面碾压6~8 遍,经检测满足压实度≥95%。

强风化岩基础区域不进行碾压,基础开挖出现陡坎部位则开挖成缓于1:2 坡度。填筑基岩面采用撬、劈、挖或其他方法清除所有松散的、破碎的、剥离的以及其他不合适的地表覆盖层,并排干了全部积水。处理后的基础面无碎块石集中和架空,在临填土前适当喷水湿润基础表面。

齿槽内侧斜坡面按图纸要求开挖成1:3 坡度,非岩石面采用反铲履带碾压6 遍。

下支持层处理见图3-27。

图3-27 下支持层施工现场图片(https://www.xing528.com)

3.3.5.3 黏土填筑

(1)填筑分区、分层

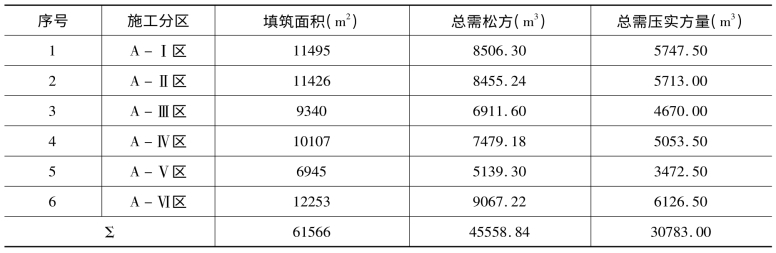

根据现场实际将土工膜防渗区分为6 个区,按照设备的配置数量,每块填筑分区面积约1.0×104m2。合理规划进出场道路,分层填筑碾压,松铺厚度37cm,碾压后每层控制在25cm。为防止每块分区进场部位重型设备车辆反复碾压,可及时调整进场出入口位置,填筑分区情况如图3-28所示。

图3-28 土工膜防渗区填筑施工分区图

表3-12 支持层填筑指标表

(2)含水率控制。

土料场施工程序为:施工准备→施工道路→反铲配合清理植被等覆盖层→测量放线→排水设施、场内道路等布置→剥离无用料→检测土料指标→翻晒(含水率偏高的土料)或反铲配合自卸车挖装运输至工作面。

黏土的含水率控制主要在料场进行调节为主,土料开采实行分区规划。同时满足开采强度的需要,整个土料场以场内纵横向施工道路为界划分成4 个开采区,即Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区。在表土(无用层)剥离结束后,有用料层开采前,先对开采范围区内的料源进行土料天然含水率测定以及含水量损失测定。为防止雨水浸泡,表层剥离不要全面展开,随黏土开采进度而进行,可提前1d~2d 剥离相应需要开采部位的表层无用料。土料分层开采时,考虑自然含水量偏高,开采厚度控制不宜过大,分层厚度50cm~100cm。对含水量偏高的土料采用挖机翻动并晾晒至含水量符合要求后运输至工作面。同时,提前做好料场的排水作业,主要包括在土料场上部设置截水沟、中间设置排水沟、采取防雨布覆盖临时堆料等方式,确保土料的含水率稳定且满足指标要求。雨天应暂停开采土料,并提前用防雨布将作业面进行覆盖,天晴后对原表层土料翻晒后再进行开采,如图3-29所示。

图3-29 黏土料场平面规划示意图

运至填筑作业面后发生较大变化时,再进行含水率调整。经土工试验,填筑时的控制范围:最优含水率为18% ±2%。当需要补水时,先洒水湿润需要存料的场地,然后用装载机和反铲分层铺料,每铺一层,进行一次补水(以雾状均匀喷洒),再用反铲翻拌均匀,交替实施,直至完成,补水完成后的料堆为锥形。补水后,用不透水彩条布将料堆覆盖严密,焖土24h,然后取具有代表性的样品至室内进行含水率检测(取样后对样品进行密封,以防水分蒸发,含水率检测采用烘干法),直至合格为止。当需要减水时,采用反铲对土料进行翻晒,直至合格为止。

(3)卸料、铺料。

为保证碾压作业面平整,对碾压土料不造成剪切破坏,20t 自卸车卸料时采用进占法进行。即自卸车在未碾压的层面上行驶,卸料后采用D155A-6 型推土机及时推平,再用GR180 平地机进一步刮平。为准确控制填筑层厚,在基面或已填筑的黏土层上不同部位设置层厚控制标杆,并用水准仪辅助控制标高。推土机操作手根据标杆上标识的厚度进行平料。在平料的过程中,质检员随时检查其铺筑厚度,及时进行纠偏。黏土铺盖料应近似水平地连续分层填筑,虚铺厚度根据碾压试验确定。填料粗平之后,测量放点,标出超填高度或欠填高度,然后采用平地机进行精平。整个黏土铺盖区填筑应分布均匀,残留石块采用人工进行剔除。

(4)碾压。

设计厚度50cm,分2 层填筑完成,底层采用16t 凸块振动碾碾压,最上一层采用16t 光面振动碾碾压,保证与土工膜接触黏土面平整无凹坑。碾压采用进退全振错距法,前进和后退均为1 遍,即在已铺料平整、洒水后的分块填筑仓号内,自行式振动碾从该条带一侧按确定的速度、振动工况、重叠往返次数等施工参数振动行驶结束后,在另一条带再进行振动行驶,完成整个填筑仓号压实的施工过程,条带间横向碾迹接头重叠0.3m~0.5m,条带内纵向碾迹重叠1m~1.5m,达到无漏压、无死角,不超碾和欠碾,确保碾压均匀。振动碾行走速度约控制在2.0km/h。完成碾压后,为防止黏土受雨水冲刷、冬季积水冻融破坏、晴天风吹暴晒形成龟裂,须及时覆盖薄膜并采取沙袋临时压重,施工过程如图3-30所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。