可实施拆除爆破的危岩体以BW1危岩最具代表性。BW1危岩位于Ⅱ级边坡上,后缘切割面将危岩体与库岸整体边坡分离,为柱状卸荷错落体,BW1危岩分布高程为900m~998m,高度98m,底座长21.0m,厚4m~7m,底座面积约120m2,处理工程量约11000m3,后缘切割面(走向NE5°~10°,倾角NW75°~80°)将BW1危岩体与库岸整体边坡分离开来。

根据设计要求,BW1危岩体必须全部挖除,即处理至BW1危岩体的根部,同时在开挖爆破过程中不允许对库岸造成新的危岩。

根据BW1危岩的基本特征,最初提出了两种处理方案:一是自上而下、按常规方法分层进行爆破开挖;二是自BW1危岩的底部钻水平孔,借鉴拆除爆破技术将危岩一次性爆除,危岩倾倒之后再次对危岩进行解小处理。如按方案一分层进行开挖处理,采取常规的深孔梯段爆破方式可达到处理目的,且垂直造孔施工简单,对保留岩体的震动破坏也较小,施工质量容易控制。但因危岩陡峻,高差大,施工人员及钻爆设备难以到达危岩的顶部,施工安全难以保证,同时受施工道路的制约,空压机也不能靠近危岩底部,供风管路从空压机敷设至山顶长达200m~300m,管路敷设难度大,风量损耗也大,难以保证钻爆设备的供风需求。如按方案二处理,以上所述施工难度将可大大减小,具有施工速度快、施工成本低、安全系数高等优点。但由于BW1危岩体呈后倾状态,在其底部实施爆破后,危岩体将有可能不会向前抛掷或倾倒,而是沿其后缘切割面整体向下滑动。如果出现此种局面,再次对其进行处理时,危岩体存在随时继续向下滑动的可能性,其施工安全亦无法完全保证。尽管两个处理方案在实施过程中均有一定的难度,但经现场充分研究后,认为只要爆破设计合理,并精心组织施工,应可以达到整体拆除的目的,最终决定采取方案二进行处理。

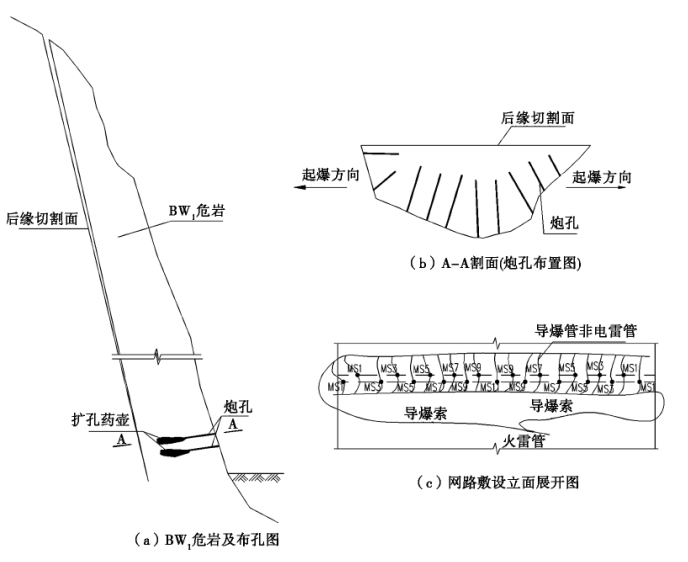

要将巨大的BW1危岩体在爆破后能呈定向倒塌,根据该危岩体底部的结构,设计采用气腿式凿岩机在危岩体底部钻设水平孔按所能达到的最大高度进行布孔,共布置2排水平炮孔,上排炮孔距危岩底部高度约1.8m~1.9m,炮孔排距为1.0m,孔间距为为1.5m~2.0m,单排炮孔数10~11个,炮孔之间呈梅花形布置,如图2-2所示。

图2-2 BW1危岩拆除爆破网路布置图(https://www.xing528.com)

每个炮孔的深度均根据危岩实际对应的位置进行确定,结合凿岩机钻孔所能达到的最大炮孔深度,危岩两侧炮孔深度取3m~3.5m,中间部位炮孔深度取为4m~4.5m。

单个炮孔按药壶进行集中装药,对于危岩两侧炮孔深度较浅的孔段,每孔装药为12kg,中间孔段装药量则为24kg。

根据现场作业条件,采用气腿式凿岩机进行水平造孔,钻头直径38mm,孔径约40mm。每孔造孔完毕后,均进行4~6次扩孔,直至孔内药壶空腔可容纳12kg~24kg炸药。

孔内采用2#岩石铵锑炸药进行装药,导爆管非电雷管敷设网路,并将孔口堵塞严密。为确保起爆万无一失,孔内采用双发同段非电雷管,孔外采用导爆索双向传爆(如图2-2所示)。由于炮孔距危岩底部最大高度仅为1.8m~1.9m,因此在网路敷设完毕后,将危岩底部周围土方下挖1m~1.5m,以创造良好的临空面。

起爆后,BW1危岩按原定方案设计的结果一样,未发生沿后缘切割面整体向下的滑动,整个危岩先自上而下瓦解、破碎,再向前倾倒。爆破后,经检查后缘切割面岩体完整,未因爆破产生震动破坏,周边也未出现新的危岩。危岩爆破后已自行破碎,无须再次解小,人工可以直接清运。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。