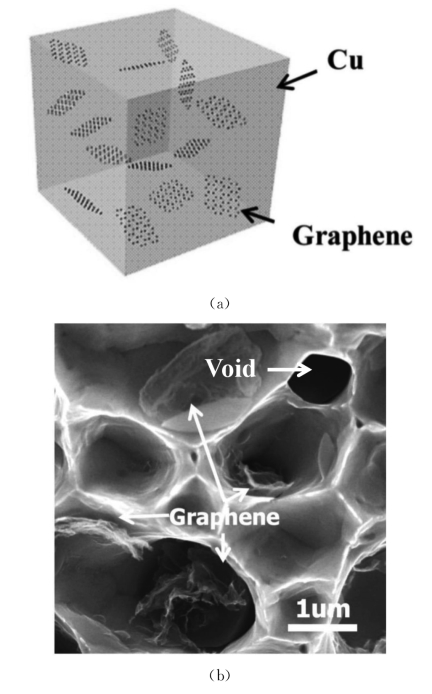

石墨烯/铜(rGO/Cu)纳米复合材料的示意图取自于Hwang等[119]的工作,如图6.2(a)所示。其实验数据将在后面的小节中被采用。该图显示,rGO填充物均匀随机的分布在Cu基质中,复合材料整体上显示出各向同性的特性。rGO是通过在石墨烯氧化物(GO)中去除氧原子得到,其中石墨烯氧化物是通过石墨与氧化物间的化学反应获得。在实验研究中,rGO/Cu纳米复合材料通过分子尺度的混合方法制备,未形成结块。rGO/Cu纳米复合材料破坏表面的SEM 图像如图6.2(b)所示,显示金属基质在损伤过程中孔洞的形成。损伤过程中所产生的孔洞以微小孔洞为主,其大小与石墨烯尺寸处于同一个量级。为了反映纳米复合材料的微结构,一种典型的微观结构形态如图6.3所示。初始情况下,纳米复合材料处于未损伤状态,金属和石墨烯的体积分数分别被标注为c0和c1

图6.2(a) 采用分子混合过程制备的rGO/Cu纳米复合材料示意图,rGO均匀的分散在Cu基质中。(b)rGO/Cu纳米复合材料破坏界面SEM 图像,证明渐进损伤过程中孔洞的形成。来自于Hwang et al.,Adv.Mater.23,6724-6729(2013)

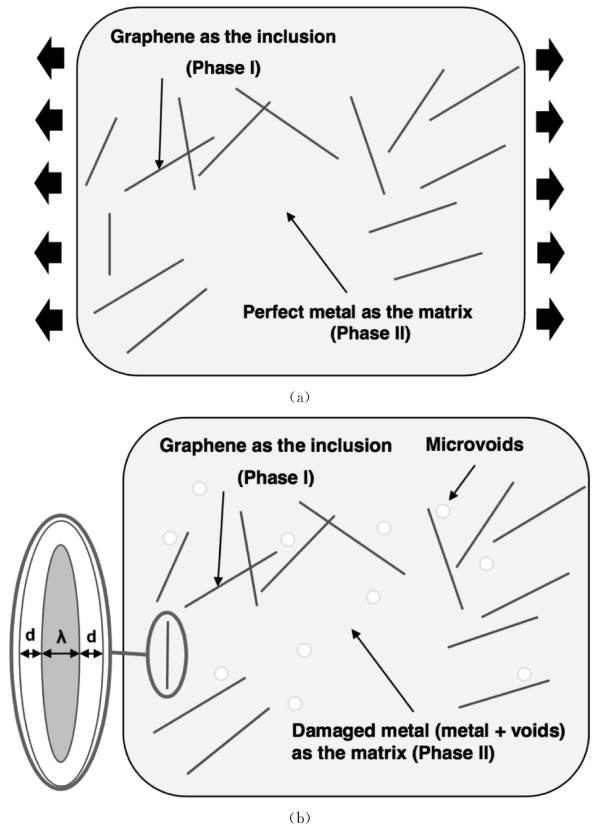

图6.3 石墨烯-金属纳米复合材料示意图:(a)在损伤之前以及(b)由于渐进损伤产生微小孔洞

![]()

当外加载荷增长至一定程度,渐进损伤过程开始出现。在实验中,纳米复合材料受到单轴拉力的作用,如图6.3(a)所示。我们将要用延展性基质中产生的孔洞来描述金属基质的损伤过程,这一微结构如图6.3(b)所示。

为了反映基质的损伤形态,这里采用一个多尺度的几何设定。小尺度问题代表损伤的金属基质,包括原始的金属基质以及损伤过程中产生的孔洞。在这一尺度上我们将研究损伤的动力学过程。在损伤基质中,孔洞和金属的体积分数分别为cv和cm,并含有以下关系

![]()

其中,字母“v”代表孔洞,字母“m”代表金属。在损伤力学中,一个无量纲的损伤参数D 经常被用来刻画各向同性材料的损伤程度。孔隙率cv是损伤过程的产物,可以与石墨烯体积组份c1和损伤变量D 相关联(https://www.xing528.com)

![]()

其中,D=0和D=1分别代表金属相的未损伤状态和破坏状态。函数γ(c1)代表金属材料破坏状态下(D =1)最大孔隙率[229,230]。更高的石墨烯组份含量会导致更大的变形不均匀性和更多的破坏。因此这一函数是c1相关的,并可以设为关于c1单调增长

![]()

其中,γ0代表在没有石墨烯夹杂时γ的值,η是反映渐进损伤过程中c1对产生孔洞的影响。这一c1相关的概念来自于植物纤维复合材料非线性吸湿过程的研究[163]。由于孔洞的体积分数cv是损伤状态的另一种直接表示,因此它随着损伤变量D 线性增长。但孔隙率cv和石墨烯体积分数c1之间的关系不是十分明显。这里我们选择平方的形式来反映增加的石墨烯含量对rGO/Cu纳米复合材料孔洞形成的影响。

大尺度问题代表由随机分布的石墨烯填充(相Ⅰ)与损伤金属(相Ⅱ)组成的整个纳米复合材料

![]()

其中,cI和cII分布是相I和相II的体积分数

![]()

注意到,方程(6.5)可以在cv=0时退化至未损伤状态,即方程(6.1)。在大尺度问题中,相II的材料性质来自于小尺度问题的研究,相I的材料性质来自于石墨烯填充物。大尺度系统的有效性质将最终给出整个纳米复合材料的塑性、渐进损伤和破坏过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。