电动机在实际运行中,常会遇到过载情况,但只要过载不严重、时间短,绕组不超过允许的温升,这种过载是允许的。但如果过载情况严重、时间长,则会加速电动机绝缘的老化,缩短电动机的使用年限,甚至烧毁电动机,因此必须对电动机进行过载保护。

热继电器是一种利用流过继电器的电流所产生的热效应而反时限动作的保护电器,它主要用作电动机的过载保护、断相保护、电流不平衡运行及其他电气设备发热状态的控制。

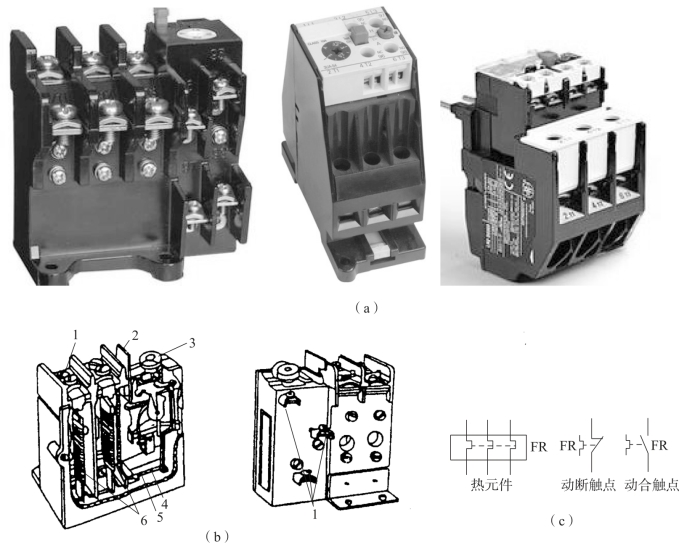

热继电器有两相结构、三相结构、三相带断相保护装置等三种类型。其外形结构、内部结构、图形符号如图5-28所示。

图5-28 热继电器外形结构、内部结构及图形符号

(a)外形结构;(b)内部结构;(c)图形符号

1—接线柱;2—复位按钮;3—调节旋钮;4—动断触点;5—动作机构;6—热元件。

1.热继电器的结构和工作原理

热继电器主要由双金属片、热元件、动作机构、触点系统、整定调整装置等部分组成。从结构上看,热继电器的热元件由两极(或三极)双金属片及缠绕在外面的电阻丝组成。双金属片由热膨胀系数不同的金属片压合而成,使用时,电阻丝直接反映电动机的定子回路电流。复位按钮是热继电器动作后进行手动复位的按钮,可以防止热继电器动作后,因故障未被排除而电动机又启动所造成更大的事故。

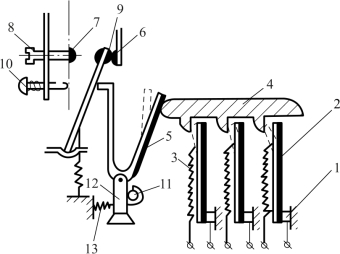

热继电器动作原理示意图如图5-29所示。

使用时,将热继电器的三相热元件分别串接在电动机的三相主电路中,动断触点串接在控制电路的接触器线圈回路中。当电动机过载时,流过电阻丝(热元件)的电流增大,电阻丝产生的热量使双金属片弯曲,经过一定时间后,弯曲位移增大,因而脱扣,使其动断触点断开,动合触点闭合,使接触器线圈断电,接触器触点断开,将电源切除起保护作用。

图5-29 热继电器动作原理

1—推杆;2—主双金属片;3—热元件;4—导板;5—补偿双金属片;6,7—静触点;8—调节螺钉;9—动触点;10—复位按钮;11—调节旋钮;12—支撑件;13—弹簧。

热继电器触点动作切断电路后,电流为零,则电阻丝不再发热,双金属片冷却到一定值时恢复原状,于是动合和动断触点可以复位。另外也可通过调节螺钉,使触点在动作后不自动复位,而必须按动复位按钮才能使触点复位。这很适用于某些要求故障未排除而防止电动机再启动的场合。不能自动复位对检修时确定故障范围也是十分有利的。

热继电器的工作电流可以在一定范围内调整,称为整定。整定电流值应是被保护电动机的额定电流值,其大小可以通过旋动整定电流旋钮来实现。由于热惯性,热继电器不会瞬间动作,因此它不能用作短路保护。但也正是这个热惯性,使电动机启动或短时过载时,热继电器不会误动作。

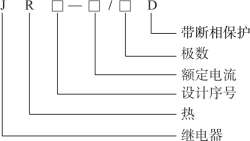

2.热继电器的型号

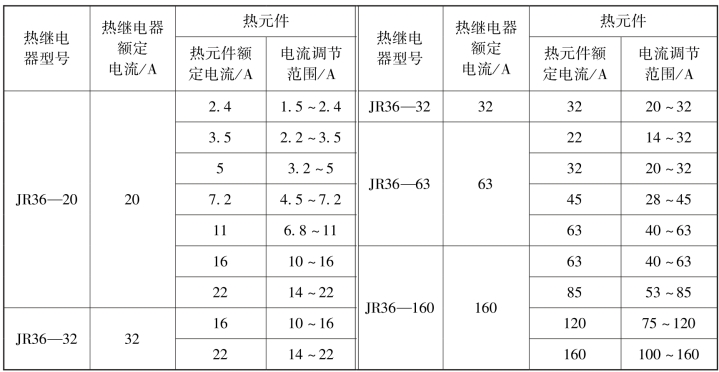

热继电器型号含义如图5-30所示。JR36系列热继电器的主要技术数据见表5-8。

图5-30 热继电器型号

表5-8 JR36系列热继电器的主要技术数据

3.热继电器的选用(https://www.xing528.com)

1)类型的选择

热继电器的类型选择主要根据电动机定子绕组的联结方式来确定,对Y联结的电动机可选两相或三相结构的热继电器,一般采用两相结构的热继电器,即在两相主电路中串接热元件;当电源电压的均衡性和工作环境较差或多台电动机的功率差别较显著时,可选择三相结构的热继电器。对于三相异步电动机,定子绕组为△联结的电动机必须采用三相带断相保护的热继电器。

2)额定电流的选择

热继电器的额定电流应大于电动机的额定电流。

3)热元件整定电流的选择

一般将整定电流调整到等于电动机的额定电流;对过载能力差的电动机,可将热元件整定值调整到电动机额定电流的0.6~0.8倍;对启动时间较长,拖动冲击性负载或不允许停车的电动机,热元件的整定电流应调整到电动机额定电流的1.1~1.15倍。

4.热继电器的使用

(1)当电动机启动时间过长或操作次数过于频繁时,会使热继电器误动作或烧坏电器,故这种情况一般不用热继电器作过载保护。

(2)当热继电器与其他电器安装在一起时,应将它安装在其他电器的下方,以免其动作特性受到其他电器发热的影响。

(3)热继电器出线端应选择合适的连接导线。若导线过细,则热继电器可能提前动作;若导线太粗,则热继电器可能滞后动作。

5.热继电器的检测

将万用表打在R×10挡,调零。

1)热元件主接线柱的检测

通过表笔接触主接线柱的任意两点,由于热元件的电阻值比较小,几乎为零,测得的电阻值若为零,说明两点是热元件的一对接线柱,热元件完好;若为无穷大,说明这两点不是热元件的一对接线柱或热元件损坏。检测示意图如图5-31所示。

图5-31 热元件主接线柱检测

2)动断、动合接线柱检测

万用表搭在一对接线柱上,若指针打到零,说明是一对动断接线柱;如果指针不动,则可能是一对动合接线柱。若要确定,须拨动机械按键,模拟继电器动作。

拨动机械按键,指针从无穷大指向零,则为一对动合触点;若指针从零指向无穷大,则为一对动断触点;如果不动,则不是一对触点,或者触点损坏,如图5-32所示。

图5-32 动断、动合触点测量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。