工业自动化技术是以提高产品质量、提高生产效率、增加产量、降低消耗、安全可靠地连续生产为目的,对设备和生产过程实施自动检测、监视、控制、管理和决策的综合自动化技术,也是一门关于机电一体化集成控制系统的技术和理论。

1.现代工业自动化系统

工业自动化系统是包括工业生产过程及其机电设备、工艺装备、自动测量仪表、控制装置等的自动化技术的总称。传统的工业自动化系统主要是针对设备和生产过程的控制,包括机械本体、动力、驱动、传感、控制及信号处理和执行机构等组成部分。从控制角度看,主要分为继电逻辑控制、过程控制和运动控制三大类,分别对应于传统上的电气控制、电动调节仪表和电气传动三类控制装置,即“三电”(电控、电仪、电传)。

近十年来,工业自动化控制领域发展十分迅速,经历着一场前所未有的变革。现在,工业自动化系统已是以网络化、可视化、信息化为特征的“三电”一体化集成系统,其核心是以微控制器为基础的信号操作控制器(Signal Operation Controller,SOC)。SOC是一种基于系统级芯片(System on Chip,SoC)技术的一种高度集成化、固件化工业自动化技术产品,它融合了大量工业现场使用的成熟技术,并对其进行集成、封装、接口而形成的新型一体化控制器,以前需要一个或多个集成商来完成的工作,现在只由一个控制器就可以完成。由于控制器的广泛应用,使得工业自动化系统已形成以网络通信为基础的全集成体系架构的现代自动化控制系统。自动化软件也由单一功能发展为技术集成平台,如西门子全集成自动化软件“TIA博途”(TIA Portal),它是一种集成了SIMATIC STEP7、SIMATICWinCC和SI-NAMICS StartDrive软件,采用统一工程组态和项目软件环境的图形化工程设计软件平台。

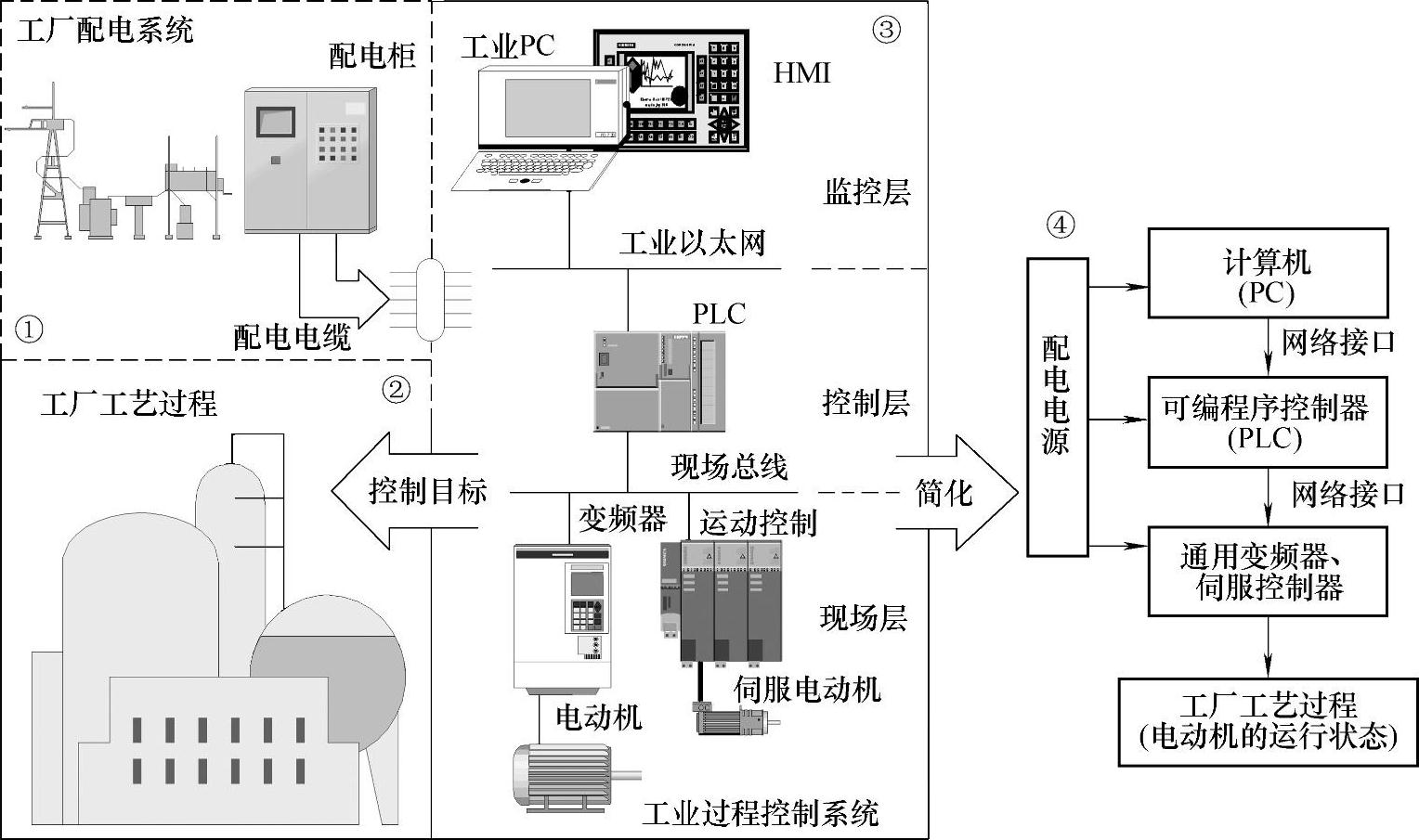

从行业应用来看,从工业现场最底层的传感器、测量设备、各种执行机构等,到自动回路调节器、自动控制单元、控制系统,再到企业综合管理信息系统等,都已成为网络节点和设备,信息交互已覆盖现场设备、控制、管理各个层次,传统上相互独立的继电逻辑控制系统、过程控制系统和运动控制系统已融为一体,很难仔细区分,只可将其大体分类为自动化设备、仪器仪表与测量设备、传动设备、DCS、计算机终端、通信网络等。因此,本书构造了一个现代工业自动化控制系统的最小模型,以说明现代工业自动化系统涵盖的主要内容,如图3-1所示。

图3-1 现代工业自动化控制系统最小系统模型示意图

图3-1中,①是工厂配电系统,通过配电电缆为现代工业自动化控制系统提供工作电源。②是工厂生产设备,通过生产工艺过程完成产品生产。③是工业过程控制系统,即实现生产工艺过程的控制系统。④是③部分的简图,为了便于理解,对③部分可以理解为是一个由“计算机-PLC-变频器-电动机”组成的简单系统。PLC是这个系统的控制中心,计算机(或HMI)是这个系统的可视化监控中心。通用变频器(运动控制器)是执行机构,它控制着电动机的运行状态,通过电动机的运行状态实现工厂工艺过程。工厂工艺过程是在计算机和PLC的控制和监视下进行的。系统中的各部分电源是通过工厂配电系统的多路配电电缆提供的。从控制角度看,整个系统包含继电逻辑控制、PLC控制、计算机可视化控制、通用变频器控制、运动控制、通信与网络化控制等,其中包含各类低压电器、PLC、计算机、通用变频器、运动控制器、通信与网络化控制部件等“元件”。

2.PLC、PC和HMI的应用

可编程序控制器(Programmable Logic Controller,PLC)是一种专门用于工业环境下的一种工业控制计算机,其硬件结构与个人计算机(工业计算机)基本相同,也具有与图3-2所示的基本结构。它内部具有可编程存储器和面向用户程序的指令系统,具有数字逻辑运算,数学运算、定时器、计数器、数据比较、数据移动、数据转换与运算、程序跳转、程序控制、通信、中断、PID控制、运动控制等指令功能,以及数字或模拟式I/O控制接口,是现代工业自动化控制系统的核心部件。在工业控制应用方面,可编程序控制器主要用于对现场工业设备的控制,以及实现工业设备的网络化控制;个人计算机(工业计算机)主要用于对可编程序控制器、人机界面(HMI)、通用变频器(运动控制器)等的编程和调试,以及实现工业现场的可视化远程控制。可编程序控制器与个人计算机(工业计算机)的最大区别是运行方式不同。可编程序控制器采用循环扫描方式,而个人计算机(工业计算机)则是中断运行方式。人机界面(Human Machine Interface,HMI)即“人机接口”,也称用户界面或使用者界面,是系统和用户之间进行交互和信息交换的媒介,它实现信息的内部形式与操作者可以接受形式之间的转换,由硬件和软件两部分组成。HMI产品通常连接可编程序控制器(PLC)、通用变频器等工业控制设备,利用显示屏显示,通过触摸屏写入工作参数或输入操作命令,实现人与机器信息交互。一般而言,HMI具有如下基本功能:实时数据趋势显示,可把撷取的数据立即显示在屏幕上;自动数据记录,自动将数据储存至数据库中;历史数据趋势显示,把数据库中的数据作可视化的呈现;报表,能把资料转换成报表的格式,以便打印;图形接口控制,操作者能够透过图形接口直接控制机器设备;警报与记录,使用者可以定义一些警报产生的条件,如温度或压力的上下限临界值,以便产生警报,通知操作员处理。

3.通用变频器和运动控制器的应用(https://www.xing528.com)

通用变频器是指可用于普通异步电动机的变频器。变频器(Variable-Frequency Drive,VFD或Variable Voltage Variable Frequency Inverter,VVVF)是应用电力电子变换技术与微电子技术,通过改变交流电动机工作电源频率的方式控制其转速的电力传动元件。变频器运行过程中,加到交流电动机上的电源频率与电压成比例地改变,即改变频率的同时控制变频器输出电压,从而控制电动机的输出转矩。变频器在结构上通常分为整流单元、大容量电容器、逆变器和控制器4部分。在现代工业自动化控制系统中,通过通用变频器对异步电动机进行变频调速,是节约电能、改善生产工艺流程、提高产品质量,以及改善运行环境的一种主要手段。目前在工厂自动化系统中,几乎所有需要调速的异步电动机均使用通用变频器进行控制。

运动控制是自动化控制系统的一个分支。运动控制就是通过伺服电动机(机构)对机械运动部件的位置、转矩、速度和加速度等进行实时控制,使其按照预期的运动轨迹和规定的运动参数进行运动,因此,运动控制也称为伺服控制。运动控制器用于控制伺服电动机的运行方式,如速度控制方式、转矩控制方式和位置控制方式,从而控制机器的位置或速度。伺服电动机又称执行电动机,它在自动控制系统中,作为执行元件,将控制电信号转换成电动机轴上的角位移或角速度输出,以达到控制的目的。伺服机构包括气缸、液压泵、线性执行机构和伺服电动机。伺服电动机分为直流和交流两大类,其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。

现代运动控制系统是一个“计算机(PC)+运动控制器+伺服电动机”的开放式结构,其中,上位计算机(PC)的主要功能是根据具体装置的运动控制类型,通过相应的软件对整个控制系统的输入信息进行逻辑与算术运算,根据运算结果向其他功能模块传输数据、发出控制命令、响应用户的操作指令等。伺服电动机是主要执行部件,具体完成运动控制。运动控制器就是根据上位计算机给出的指令,结合具体的伺服系统类型,将其指令转化为伺服电动机的运动。一般地,运动控制系统中还包括反馈传感器和机械部件。反馈传感器通常是光电编码器、旋转变压器等,用以反馈执行器的位置和速度,以实现闭环控制。机械部件包括齿轮箱、轴、滚珠丝杠、齿形带和联轴器等,用以将执行电动机的运动形式转换为目标运动形式。运动控制技术广泛应用于数控、机器人和工厂自动化技术中,如工业机器人、数控机床、包装机械、印刷机械、纺织机械和装配机械等装置中。

4.工业数据通信与控制网络的应用

现代工业自动化控制系统中广泛应用工业数据通信与控制网络技术,包括工业数据通信系统、现场总线网络控制系统和分布式网络集成控制系统。工业数据通信与控制网络广泛应用于几乎所有连续、离散工业领域的各行各业,如过程自动化、制造加工自动化,以及电力、化工、钢铁、交通等行业的控制系统。新型低压电器实现了可通信、网络化,能与多种现场总线连接进行双向通信,实现开关电器的“4遥”(遥控、遥信、遥测、遥调)功能。不仅能对配电质量进行监控,减少损耗,而且能实现区域联锁,进一步提高配电系统的可靠性。常用的现场总线有PROFIBUS、Modbus、DeviceNet等。

工业数据通信是以数字编码形式在两个及以上通信伙伴之间进行数据传递和交换的一种串行通信方式。通信伙伴可以是测量、控制设备的各功能单元之间、设备与设备之间、以及这些设备与计算机之间等。通信内容包括生产设备的运行参数及测量值、控制量与实时数据、阀门位置、开关状态、报警状态、设备维护信息、系统组态、参数修改等。数字信号的串行通信,无需在每对通信节点间建立直通线路,而采用网络连接形式构建数据通道,即工业数据通信网络。工业数据通信是控制网络技术的重要基础和组成部分。

控制网络由多个分散在生产现场、具有数字通信能力的测量控制仪表作为网络节点而构成。它采用公开、规范的通信协议,以现场总线作为通信连接的纽带,把现场控制设备连接成可以相互沟通信息,共同完成自动化控制任务的网络系统与控制系统。控制网络的核心是现场总线技术。现场总线是一种应用于生产现场,在现场设备之间、现场设备与控制装置之间实行双向、串行、多节点数字通信的技术。也是用于生产过程自动化和制造自动化的现场设备或现场仪表互连的现场通信网络。常用的现场总线有PROFIBUS、Modbus、DeviceNet等。

现场总线控制是工业自动化控制系统中的一种计算机局域网络。在这个局域网络中的具有检测、控制、通信能力的数字化仪表、测量、控制设备在现场实现分布式控制,并将这些现场分布的数字化仪表、测量、控制设备作为网络节点,将这些节点以总线形式连接起来,从而形成一个现场总线控制系统,即网络最底层的、网络集成式分布控制系统。现场总线控制系统一般由测量系统、控制系统、设备管理系统三部分组成。网络计算机服务模式是客户机/服务器模式。软件是系统的重要组成部分,控制系统的软件有组态软件、维护软件、仿真软件、设备软件和监控软件等;应用软件有数据库、通信协议、网络管理协议等。网络系统硬件有系统管理主机、服务器、网关、协议变换器、集线器,用户计算机等及底层节点(总线上可以编址的设备)。连接于总线上的产品分为有源和无源两大类。有源产品可以产生通信信号、响应信号、调整信号等。有源产品包括节点(Node)、总线模块(BusMod-ule)、网关(Gateway)、中继器(Repeater)、网桥(Bridge)、路由器(Router)、有源多端口分接器(Active Hub)、接口卡或接口模块(Interface Card&Interface Module等。无源总线产品包括总线电缆(Busline)、T型分支(Tee)、无源多端口分接器(PassiveHub)、终端电阻(TerminatingResistor)等。

5.智能电器的应用

智能电器是构成智能低压配电网的基础件,包括智能化继电器、接触器、保护器和断路器等。可通信智能电器由以微控制器为核心的智能控制器(电子脱扣器),以及测量、状态指示和通信部件组成。功能包括保护功能、控制功能、实时测量、参数显示、故障记录、自诊断、双向实时通信和网络化功能,可与多种现场总线连接,正从集中式控制向分布式控制方向发展。现场总线技术的应用使可通信智能电器进一步实现现场级信息化,其技术核心是实现TCP/IP协议。把TCP/IP协议嵌入到智能电器ROM中,使信号收发都以TCP/IP方式进行,并可对现场智能电器进行远程编程、组态和控制等。中国浙江的一位电器制造商这样描述他们生产的一种智能电器,“这台装置就像上网电脑一样,随时可向后台服务器发送电网运行的状态信息,可进行远程控制。即便是在人迹罕至的山区,不用到达现场,可直接通过远程控制解决电网运行中出现的问题。”再如,德国金钟-默勒公司的“easy”控制继电器,西门子公司的“LOGO!”通用逻辑模块等可编程序继电器,它除了继电逻辑功能外,还具有延时、计数和脉冲继电器等功能,可以将继电逻辑控制系统的触点信号转换成二进制数字信号,通过串行接口进行通信,还可通过AS-i、PROFIBUS、CANopen、DeviceNet等现场总线将其集成到更高级的自动化系统中。许多电气设备将这种可编程序继电器作为控制器镶嵌其中,以便使其控制功能智能化。如GEC系列微机同步电机励磁装置采用“LOGO!”作为逻辑切换单元,使其性能大幅提高。还有一些品牌的同步电机励磁装置采用西门子公司S7-200PLC作为主控制器,大大缩短了研制周期,并使系统控制功能丰富。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。