有些机器零件的表面不是直线,而是由若干个曲面组成的,如手轮、手柄、圆球、凸轮等,这类表面称为成形面(也称特形面)。对于这类零件的加工,应根据零件的特点、精度要求及批量大小等不同情况,分别采用不同的方法进行加工。

一、用双手赶刀方法车削成形面

对数量较少或单个零件,可采用双手赶刀方法进行车削。就是用右手握小滑板手柄,左手握中滑板手柄,通过双手合成运动,车出成形面。或者采用大滑板和中滑板合成运动来进行车削。车削的要点是双手摇动手柄的速度配合要恰当。

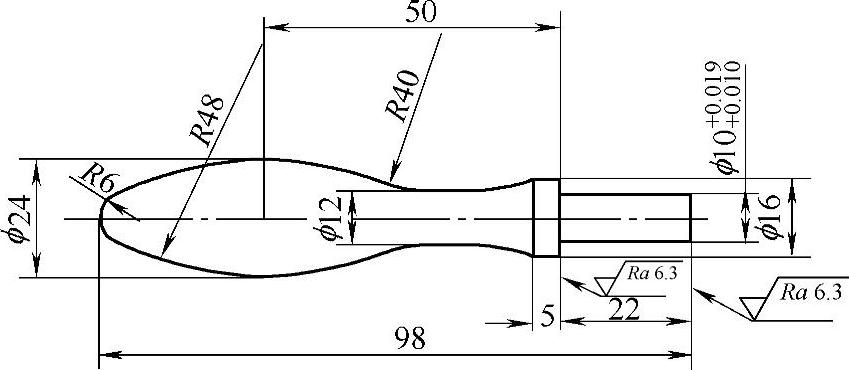

图3-8 手柄

车削如图3-8所示的手柄,工件装夹在自定心卡盘上伸出长度应尽量短些,如果工件较长,则一端可用顶尖顶住。车削时,先按要求车ϕ24mm、ϕ16mm和ϕ10mm外圆,然后定出R48和R40的圆弧中心,并用圆头切刀从R40中心处切入到ϕ12mm外圆(留量0.2~0.3mm),最后车削手柄曲面。车削曲面时,车刀最好从高处向低处走刀,也可以用大滑板作自动纵向走刀,中滑板向里作手动配合走刀。为了增加工件刚性,车削程序是先车远离自定心卡盘的一段曲面、后车近自定心卡盘的一段曲面。

这种方法的优点是不需要其他特殊工具就能车出一般精度的成形面零件。

二、用成形刀(样板刀)车削成形面

这种方法是将切削刀具刃磨成工件特形面的形状,从径向或轴向进给将特形面加工成形的方法。也可将工件的特形面划分成几段,将几把车刀按各分段形面的形状刃磨,分别将整个特形面分段加工成形。

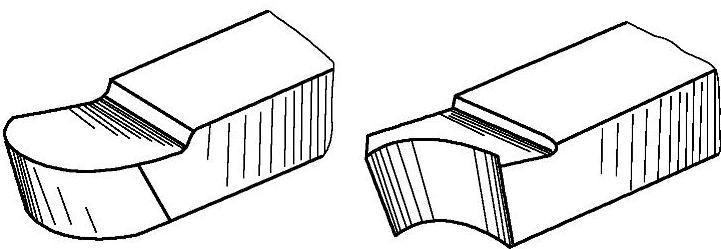

1.普通成形刀

这种成形刀的切削刃廓形根据工件的成形表面刃磨,刀体结构和装夹与普通车刀相同(图3-9)。这种刀具制作方便,可用手工刃磨,但精度较低,若精度要求较高时,可在工具磨床上刃磨。这种成形车刀常用于加工简单的成形面。

图3-9 普通成形刀

图3-10 棱形成形刀

2.棱形成形刀

这种成形刀由刀头和刀杆两部分组成(图3-10)。刀头的切削刃按工件的形状在工具磨床上用成形砂轮磨削成形。后部有燕尾块,用来安装在弹性刀杆的燕尾槽中,用螺钉紧固。刀杆上的燕尾槽做成倾斜,这样成形刀就产生了后角,切削刃磨损时,只要刃磨刀头的前面即可。切削刃磨低后,可以把刀头向上拉起,直至刀头无法夹住为止。这种成形刀精度高,刀具寿命长,但制造比较复杂。

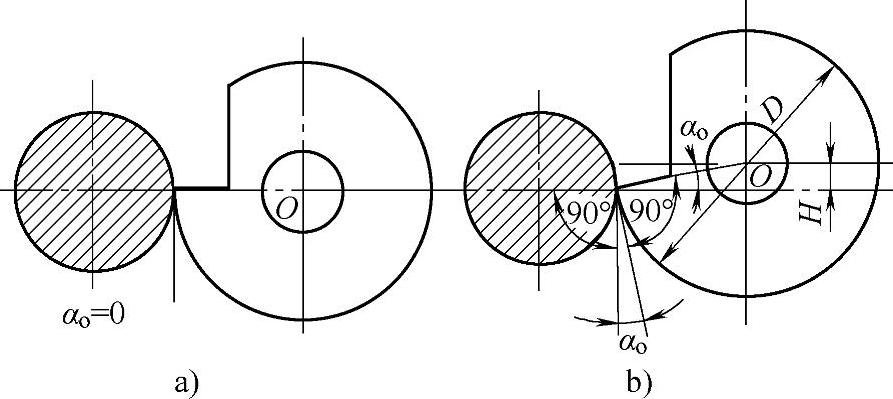

3.圆形成形刀

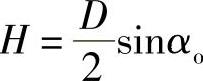

这种成形刀做成圆轮形,在圆轮上开有缺口,使它形成前面和主切削刃。使用时,将它装夹在弹性刀杆上。为了防止圆轮转动,在侧面做出端面齿,使之与刀杆侧面上的端面齿相啮合。圆形成形刀的主切削刃必须比圆轮中心低一些,否则后角为零度(图3-11a)。主切削刃低于圆轮中心的距离(图3-11b)可用下式计算

式中 H——刃口低于中心的距离(mm);

D——圆形成形刀直径(mm);(https://www.xing528.com)

αo——成形刀后角(一般为6°~10°)。

图3-11 圆形成形刀后角

4.分段切削成形刀

这种成形刀是按加工零件的特殊形面分段制成的,然后再分段加工成形面。由于特殊形面母线较长,若用一把成形刀车削加工切削抗力较大,所以将成形面分成若干段,采用几把对应各段形状的成形刀进行切削。这种方法加工时必须先粗车,然后再用成形刀精车连接,精车时一般采用手动进给,机床转速取低速,进给速度不宜太大。

三、靠模法车削成形面

1.用靠模板方法车削成形面

在车床上用靠模板方法车削成形面,实际上和用靠模车圆锥的方法基本相同。只需把锥度靠模板换上一个带有成形面的靠模板即可。

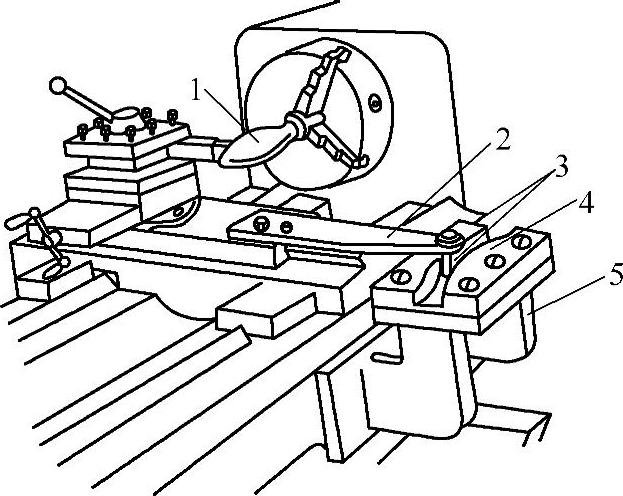

图3-12所示为用靠模板方法车削一成形面1,先将靠模支架5和靠模板4装上,靠模板4是一条曲线沟模,其形状与工件成形面相同。滚柱3通过拉杆2与中滑板连接(这时已将中滑板丝杠抽去),当大滑板作纵向运动时,滚柱3沿着靠模板4的曲线沟槽移动,使车刀刀头作相应的曲线移动,这样就完成了成形面的加工。

图3-12 用靠模板方法车削成形面

1—成形面 2—拉杆 3—滚柱 4—靠模板 5—靠模支架

这种用靠模板车削成形面的方法操作方便、形面准确、质量稳定,但只能加工成形面变化不大的工件。

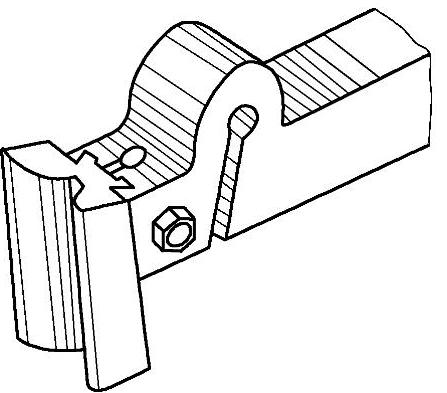

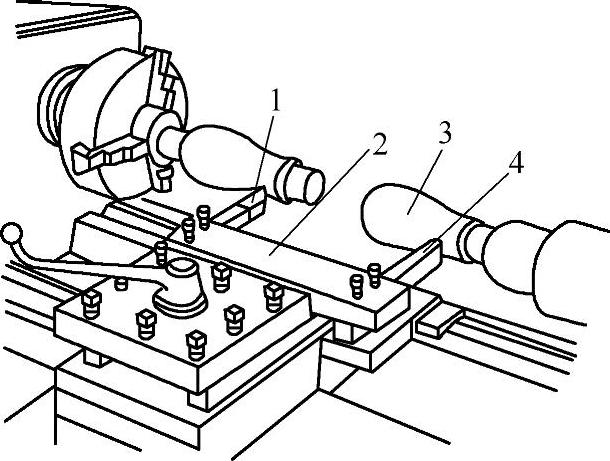

2.用尾座装靠模方法车削成形面

用尾座装靠模方法车削成形面如图3-13所示。在尾座套筒锥孔内装夹一个标准样件(即靠模3),在刀架上装一个长刀夹2,在刀夹上装车刀1和靠模杆4。车削时用双手操纵中、小滑板,使靠模杆4始终贴住靠模3,并沿着靠模表面移动,使车刀在工件表面上车出与靠模形状相同的成形面。这种方法简单,在一般车床上都可采用。

图3-13 尾座装靠模方法车削成形面

1—车刀 2—长刀夹 3—靠模 4—靠模杆

3.用横向靠模方法车削成形面

这种方法是用来车削工件端面上的成形面的,将靠模装夹在尾座套筒锥孔内的夹板上,用螺钉紧固。把装有刀杆的刀夹装夹在方刀架上,滚轮紧靠住靠模,由弹簧来保证。为了防止刀杆在刀夹中转动,在刀杆上铣一键槽,用键来保证定位。车削时,中滑板自动进给,滚轮沿着靠模的曲线表面横向移动,车刀即可车出工件的成形端面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。