车刀切削部分几何参数包括车刀的角度、刀面及切削刃的形状和数值。所谓合理的几何参数,就是在保证加工质量和一定的刀具寿命的前提下,能提高生产率的几何参数。

一、前角的选择

1.前角的作用

1)加大前角,可使刀具锋利,减少切屑变形(图3-3),降低切削力和切削热。但过大的前角会影响刀具强度。

2)减小前角可增强刀尖强度,但切屑变形和切削力增大。

3)增大前角可抑制积屑瘤的产生。

图3-3 前角变化与切屑弯曲情况

a)γo=0° b)γo=15° c)γo=30°

2.前角的选择原则

1)加工塑性材料时,前角应取较大值;加工脆性材料时,应选用较小的前角。

2)工件材料的强度、硬度较低时,选用较大的前角;反之,选用较小的前角。

3)刀具材料坚韧性好时前角选大些(如高速钢刀具),刀具材料坚韧性差时前角选小些(如硬质合金刀具)。

4)粗加工和断续切削时应选较小的前角,精加工和连续切削时选择较大的前角。

5)在机床、夹具、工件、刀具系统刚性差时,选择较大的前角。

二、后角的选择

1.后角的作用

1)减小刀具后面与工件的切削表面和已加工表面间的摩擦,提高已加工表面质量和刀具寿命。

2)当前角确定后,后角越大、刃口越锋利,但相应减小了刀具的楔角,会影响刀具强度和散热面积。

3)小后角车刀在特定条件下可抑制切削振动。

2.后角的选择原则

1)加工硬度高、机械强度大及脆性的材料时,应选较小的后角;加工硬度低、机械强度小及塑性的材料时,应选较大的后角。

2)粗加工时,应选较小的后角;精加工时,应选较大的后角。采用负前角的车刀,后角应选择大些。

3)工件与刀具的刚性差时应选较小的后角。

三、主偏角的选择

1.主偏角的作用

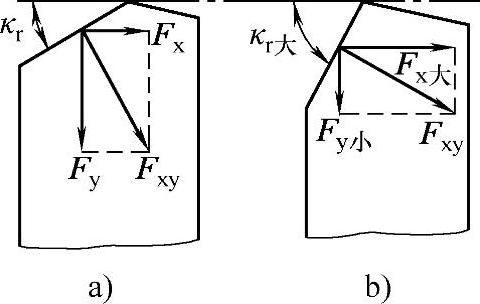

1)改变主偏角的大小,可改变背向力Fy和进给力Fx的大小。主偏角增大时,Fy减小,Fx增大(图3-4),不易产生振动。

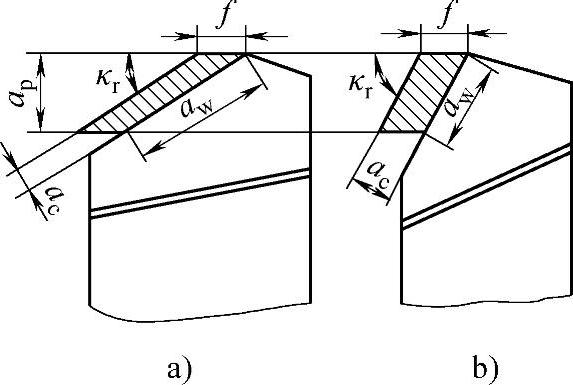

2)主偏角的变化会影响切削厚度ac与切削宽度aw的大小(图3-5)。增大主偏角,切削厚度增大,切削宽度减小,切屑容易折断;相反,减小主偏角时,切削刃单位长度上的负荷减轻,由于主切削刃工作长度增长,刀尖角增大,改善了刀具的散热条件,提高了刀具的寿命。

图3-4 主偏角变化对Fx和Fy的影响

a)主偏角小 b)主偏角大

(https://www.xing528.com)

(https://www.xing528.com)

图3-5 主偏角与切削厚度和切削宽度的关系

a)主偏角小 b)主偏角大

2.主偏角的选择原则

1)工件材料硬度大时应选取较小的主偏角。

2)刚性差的工件(如细长轴)应增大主偏角,减小径向切削分力。

3)在机床、夹具、工件、刀具系统刚性较好的情况下,主偏角应尽可能选小些。

4)主偏角应根据工件的形状选取,台阶轴κr=90°,中间切入工件κr=60°。

四、副偏角的选择

1.副偏角的作用

1)减小副后面与工件已加工表面之间的摩擦。

2)改善工件表面质量和刀具的散热面积,提高刀具的寿命。

2.副偏角的选择原则

1)在机床、夹具、工件、刀具系统刚性较好的情况下,可选用较小的副偏角。

2)精加工刀具应选择较小的副偏角。

3)加工高硬度材料或断续切削时,应选取较小的副后角,以提高刀尖强度。

4)加工中间切入工件κ′r=60°。

五、刃倾角的选择

1.刃倾角的作用

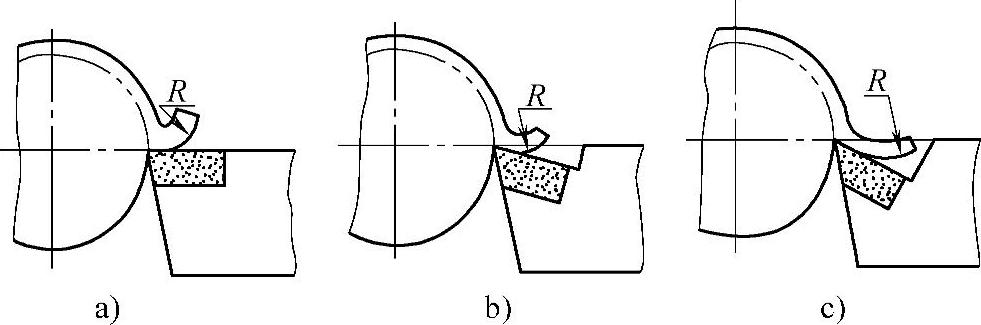

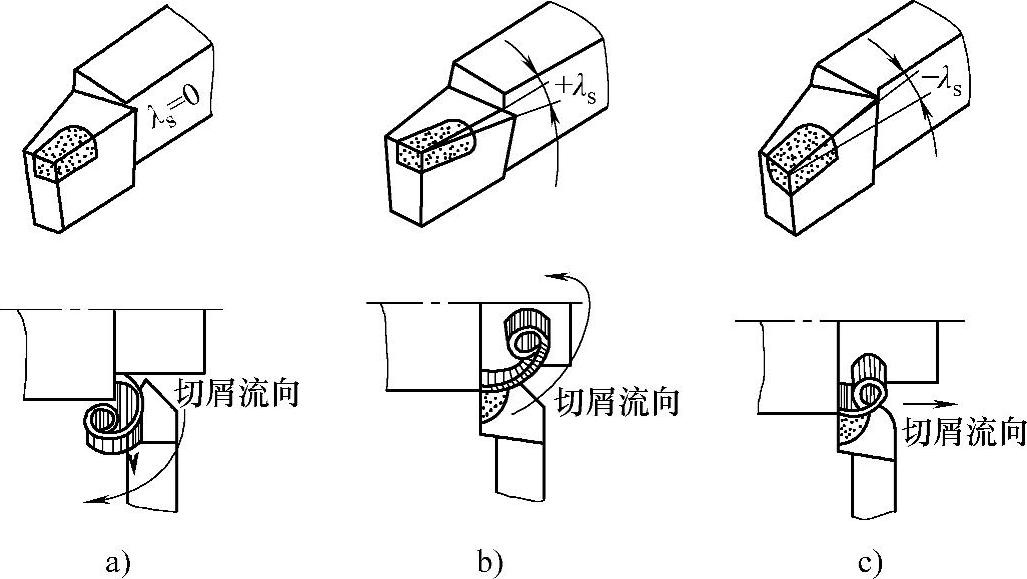

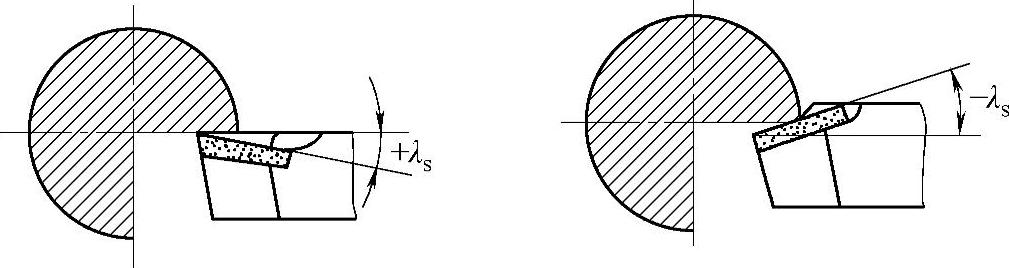

1)当刃倾角为正值时(图3-6a),切屑流向工件待加工表面;当刃倾角为负值时(图3-6b),切屑流向工件已加工表面;当刃倾角为零时(图3-6c),切屑基本上垂直于主切削刃方向卷曲流出或呈直线状排出。

图3-6 刃倾角的作用

a)+λs(λs>0) b)-λs(λs<0) c)λs=0

2)当刃倾角为负值时,刀尖位于主切削刃的最低点。切削时离刀尖较远的切削刃先接触工件,而后逐渐切入。这样可使刀尖免受冲击,提高刀具的寿命,如图3-7所示。可通过增大实际切削前角来减小切屑变形,减小切削力。

图3-7 正、负刃倾角切削时的状态

2.刃倾角的选择原则

1)精加工时刃倾角应取正值,粗加工时刃倾角应取负值。

2)冲击负荷较大的断续切削,应取较大负值的刃倾角。

3)加工高硬度材料时,应取负值刃倾角,以提高刀具强度。

六、过渡刃的选择

过渡刃的主要作用是提高刀尖强度,改善散热条件。过渡刃有直线型和圆弧型两种。采用直线型过渡刃时,过渡刃偏角等于副偏角的一半,过渡刃长度为0.5~2mm。采用圆弧型过渡刃,可减小切削时的残留面积高度,但不能减小太大,否则会引起振动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。