1.粗车刀

粗车刀必须适应粗车时背吃刀量和进给量大的特点,主要要求车刀有足够的强度,能一次进给车去较多的余量。选择粗车刀几何参数的一般原则是:

1)主偏角κr不宜太小,否则车削时容易引起振动。当工件外圆形状许可时,主偏角最好选择75°左右。这样车刀不但能承受较大的切削力,而且有利于切削刃散热。

2)为了增加刀头强度,前角γo。和后角αo。应选小些。但必须注意,前角太小会增大切削力。

3)粗车刀一般选取刃倾角λs=-3°~0°,以增加刀头强度。

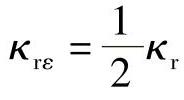

4)为了增加切削刃的强度,主切削刃上应磨有倒棱,倒棱宽度bγ1=(0.5~0.8)f,倒棱前角γo1=-10°~-5°,如图1-6所示。

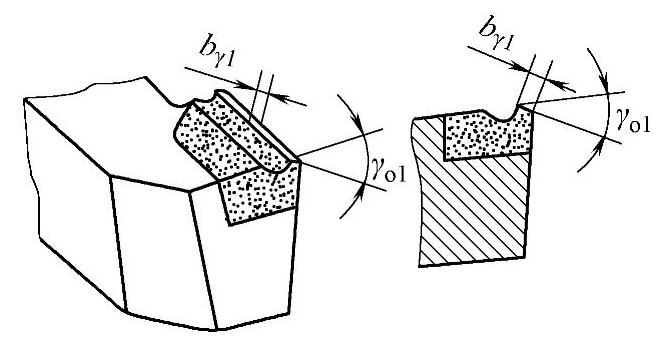

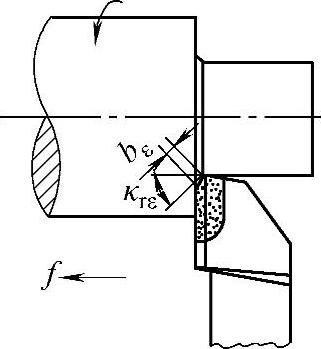

5)为了增加刀尖强度,改善散热条件,提高车刀寿命,刀尖处应磨有过渡刃。采用直线型过渡刃时,过渡刃偏角 ,过渡刃长度bε=0.5~2mm,如图1-7所示。

,过渡刃长度bε=0.5~2mm,如图1-7所示。

图1-6 倒棱

图1-7 直线型过渡刃

6)粗车塑性金属(如中碳钢)时,为使切屑能自行折断,应在车刀前面上磨有断屑槽。常用的断屑槽有直线型和圆弧型两种。断屑槽的尺寸主要取决于背吃刀量和进给量。

2.精车刀

工件精车后需要达到图样要求的尺寸精度和较小的表面粗糙度值,并且车削的余量较少,因此要求车刀锋利,切削刃平直光洁,必要时还可磨出修光刃。精车时必须使切屑排向工件的待加工表面。

选择精车刀几何参数的一般原则是:

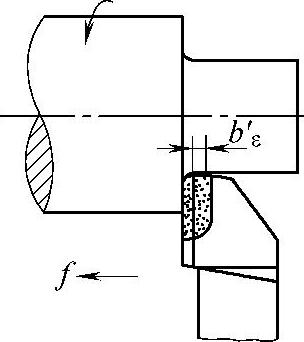

1)为减小工件表面粗糙度值,应取较小的副偏角κr′或在副切削刃上磨出修光刃。一般修光刃长度为bε=(1.2~1.5)f,如图1-8所示。

2)前角γo一般应大些,以使车刀锋利,车削轻快。

3)后角αo。也应大些,以减小车刀和工件之间的摩擦。精车时对车刀强度的要求相对不高,允许取较大的后角。

4)为了使切屑排向工件的待加工表面,应选用正值的刃倾角,即λs=3°~8°。

5)精车塑性金属时,为保证排屑顺利,前面应磨出相应宽度的断屑槽。

(https://www.xing528.com)

(https://www.xing528.com)

图1-8 修光刃

3.常用的外圆车刀

常用的外圆车刀有三种,其主偏角为45°、75°和90°。

(1)45°车刀及其应用

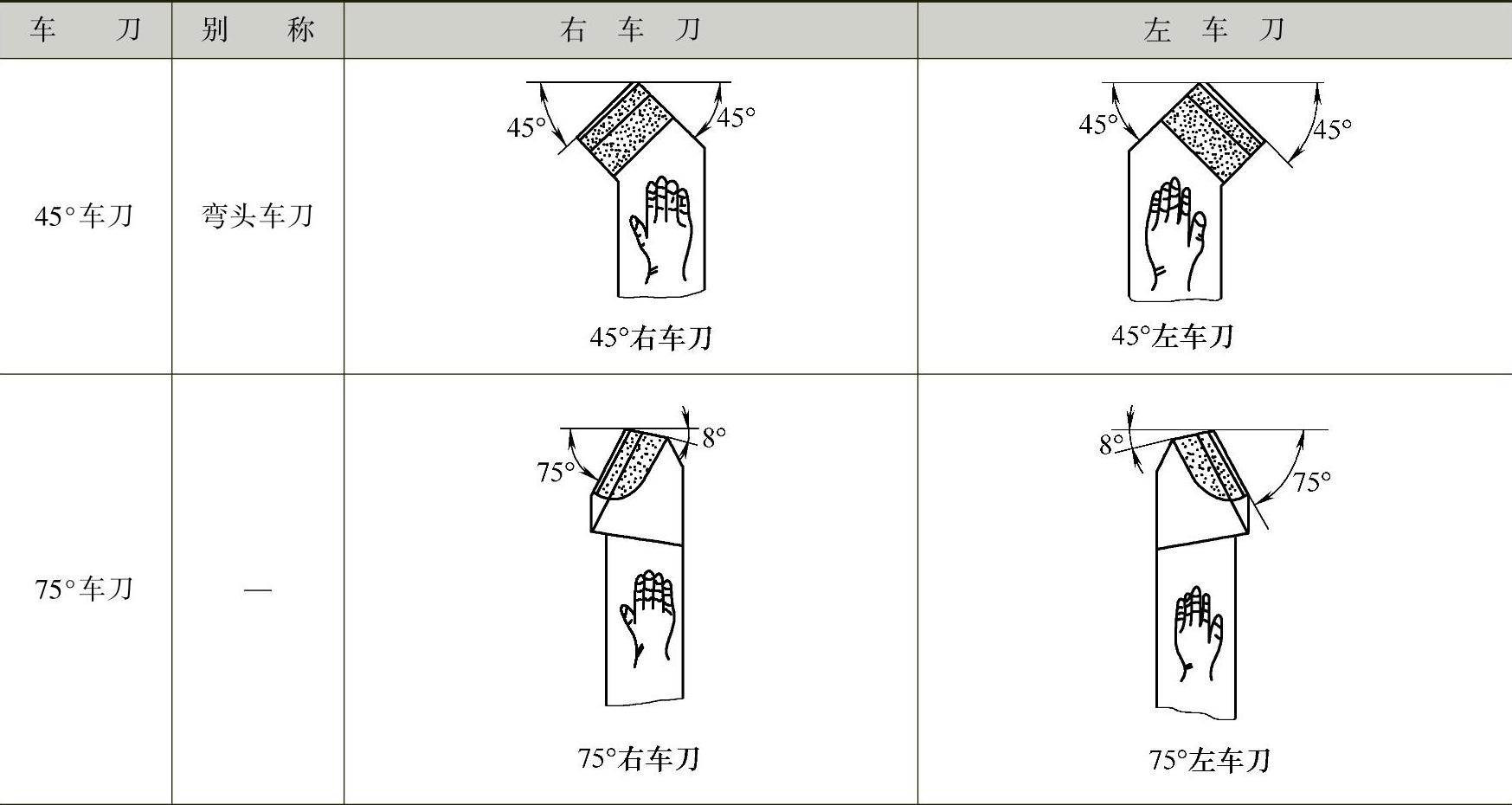

1)45°车刀。45°车刀按进给方向的分类和判别见表1-2。

2)45°硬质合金车刀及其特点。表1-2所列有加工钢料用的典型45°硬质合金车刀。45°车刀的刀尖角εr=90°,刀尖强度和散热性都比90°车刀好。

3)45°车刀的应用。常用于车削工件的端面和进行45°倒角,也可用来车削长度较短的外圆。

(2)75°车刀及其应用

1)75°车刀。75°车刀按进给方向的分类和判别见表1-2。

2)75°硬质合金车刀及其特点。表1-2所列有加工钢料用的典型75°硬质合金粗车刀。75°车刀的刀尖角εr>90°,刀尖强度高,寿命较长。

3)75°车刀的应用。常用于粗车轴类工件的外圆以及强力切削铸锻件、气割件等余量较大的工件,主要用来车削大型铸、锻件的大平面。

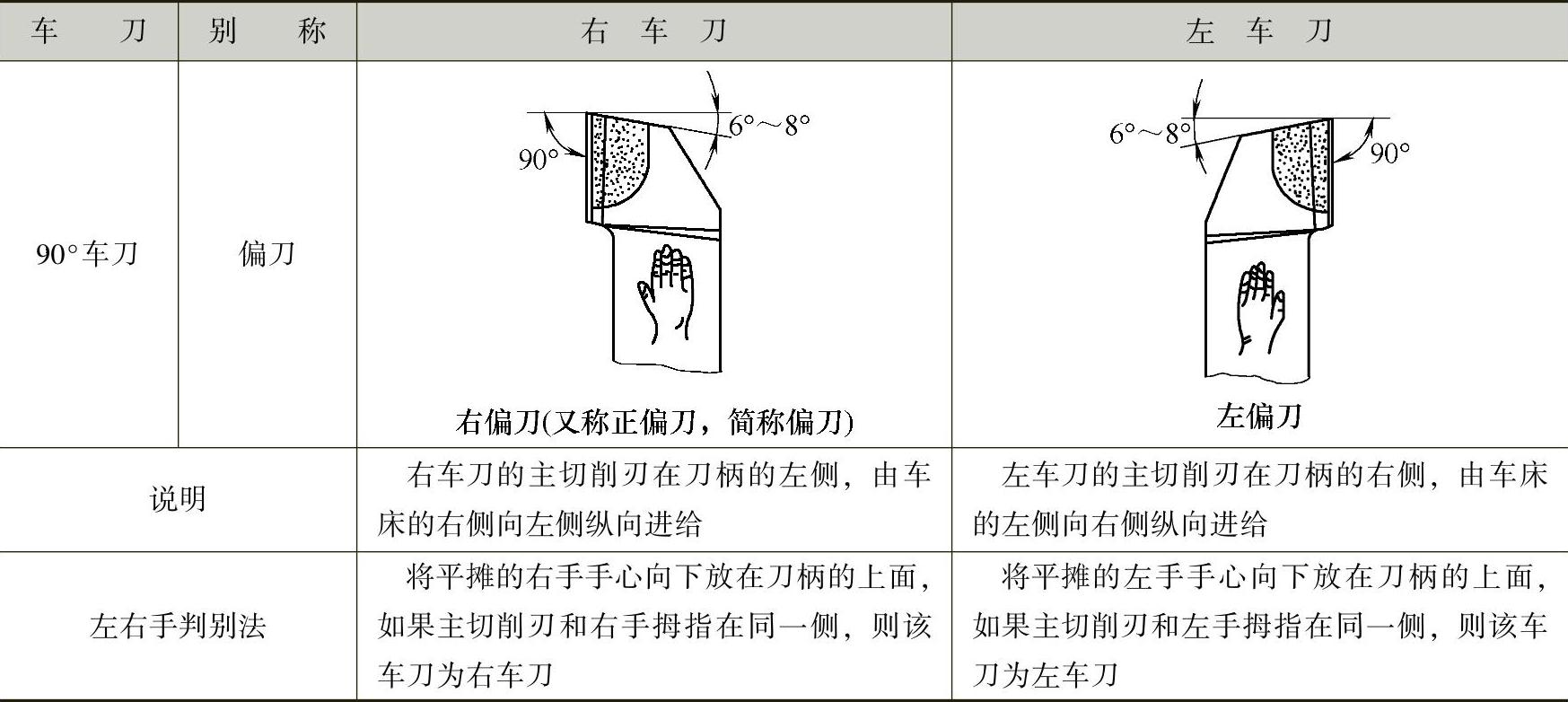

表1-2 常用外圆车刀的分类和判别

(续)

(3)90°车刀及其应用

1)90°车刀。90°车刀按进给方向的分类和判别见表1-2。

2)90°硬质合金车刀及其特点。表1-2所列有加工钢料用的典型90°硬质合金车刀。90°车刀的刀尖角εr<90°,刀尖强度差,但车削外圆时直径方向上的切削力小,不易顶弯工件。

3)90°车刀的应用。主要用来车削工件的外圆、端面和台阶。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。