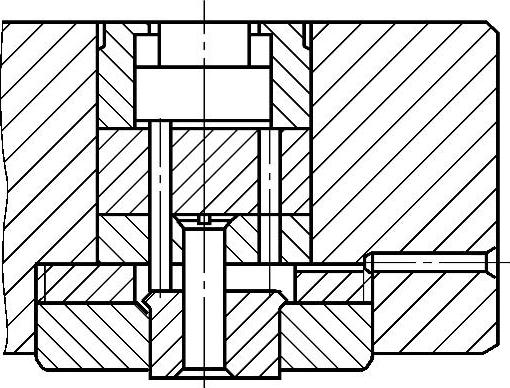

模具工作零件之间间隙极小,配合紧密,它们之间构成的相对运动的封闭空间,应设计排气槽,与大气相通,如图3-8-32所示。如果没有排气槽,反压板在精冲过程中多次往返运动后,在上垫板与压力垫间可能出现升压或降压,而影响反压板的运动引起安全装置起作用而使压力机停车。

图3-8-32 排气槽

有些在下模一侧的反压板或顶杆,头部没有凸缘,采用的是等截面结构。冲裁过程中,多次往复后,这些反压板或顶杆可能在压缩空气作用下升出模具工作表面,影响冲压工作的正常进行。因此,也需要开排气槽。

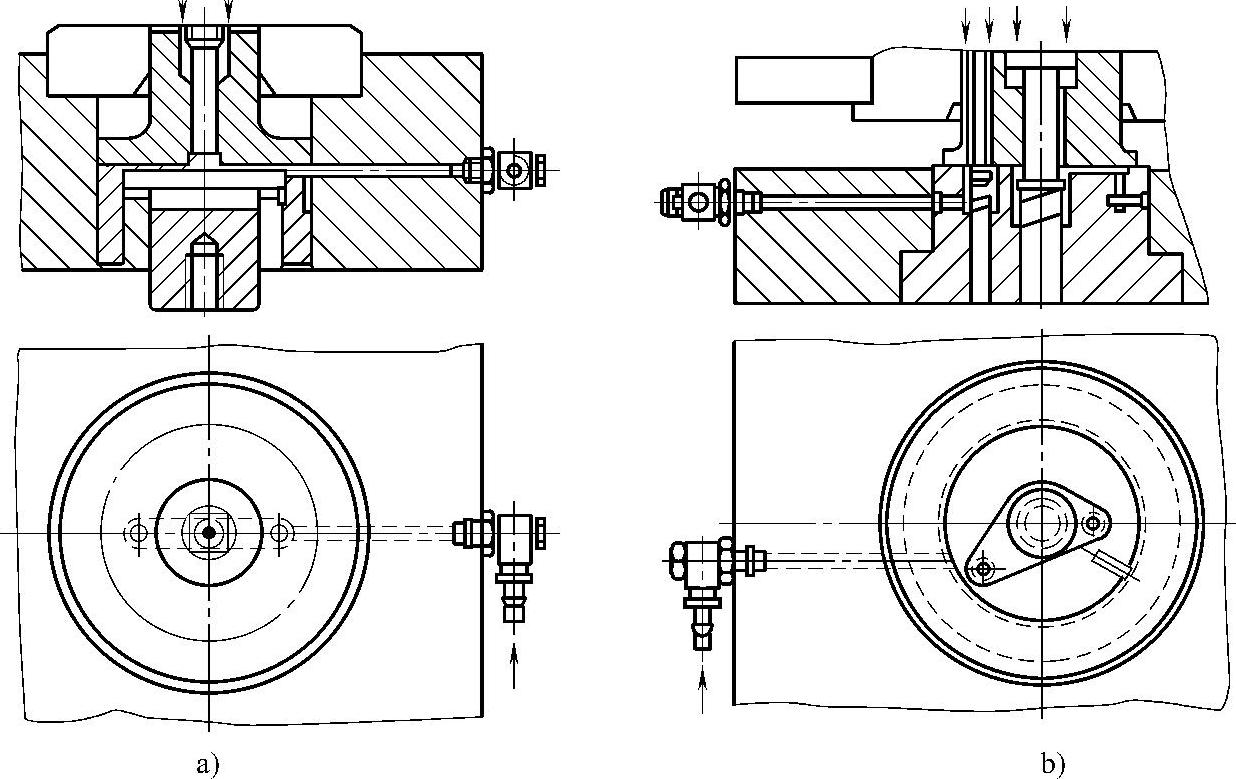

塑性变形和摩擦会引起温升。在自动连续冲裁条件下,模具壁厚较薄的部位会因温升而降低寿命,采用压缩空气吹可达到冷却凸模提高寿命的目的。压缩空气吹还有利于清除废料。

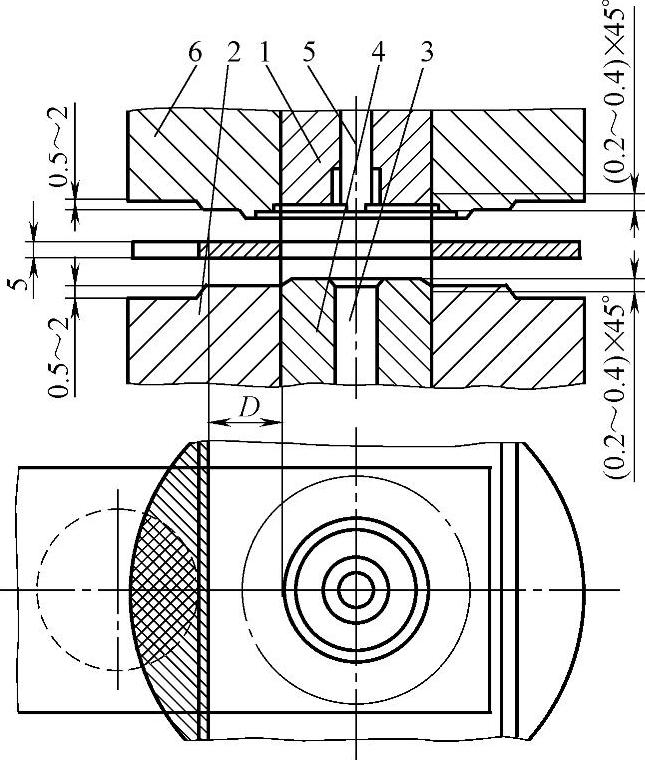

精冲过程中,刃口处产生的瞬时高温高压会造成模具磨损和制件被擦伤,为此,必须采取润滑措施。图3-8-33所示为获得充分润滑的模具结构。

为了使润滑剂能流进凹模、凸模和顶件板之间以及压边齿圈与凸模之间,应分别在顶件板或压齿圈的棱边上倒角(0.2~0.4)×45°。当模具闭合时,材料上涂的润滑剂就被挤入各棱面的凹槽内,成为储油区。减少压齿圈和凹模与材料的接触面,能增加单位压力,润滑剂易于流动,从而大大提高模具的润滑效率。

图3-8-33 压缩空气冷却凸模装置

a)适于活动凸模式 b)适于固定凸模式

图3-8-34 改善润滑的模具结构(https://www.xing528.com)

1—凸模 2—凹模 3—冲孔凸模 4—反压板 5—顶杆 6—压边圈

为了使模具闭合时不挤走下一次冲裁所需的润滑剂,凹模和压边圈在送料方向都做成有下沉的台阶,如图3-8-34所示。沉台至模具刃口的距离D和料厚、送料进距、制件形状等有关,一般取D为料厚的两倍。

在级进精冲模中,为使工步之间的距离精确,可以利用导正销定位,从而得到合格的精冲零件。导正销工艺尺寸确定如下:

导正销直径 d=D-Δ

导正销高度 h=Vu+t

t≤h<10mm

式中 D——零件内孔直径(mm);

Δ——差值(mm);

t——料厚(mm);

Vu——顶件板顶出距离(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。