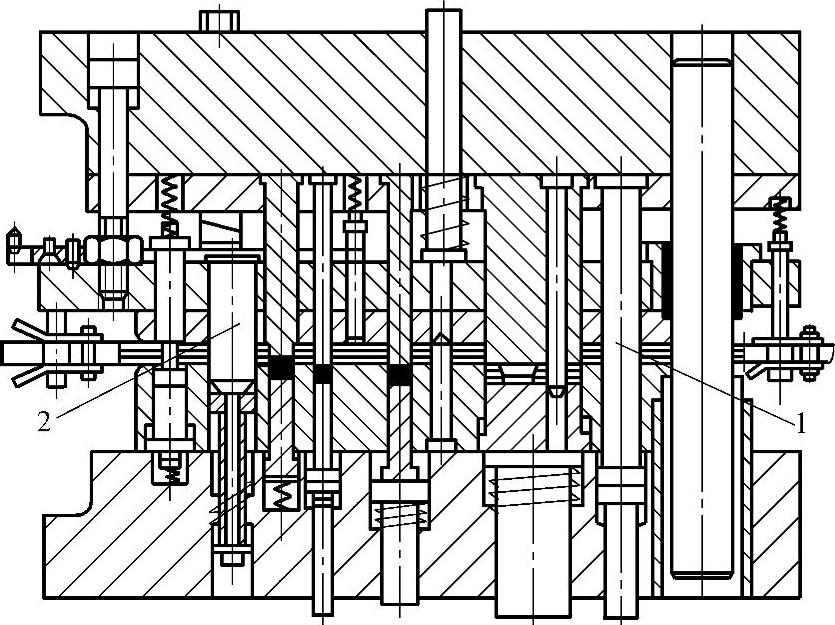

在设计级进精冲模时必须设置平衡杆。因为连续冲裁时退料杆在“带料始端”,远离模具中心,如果没有平衡杆,凸模就会使齿圈镶件单向受力,而导致镶件的倾斜,造成第一步退料杆的断裂或损坏凸模。平衡杆应使造成这种弯矩的力得以平衡,且必须位于带料宽度以外。它应当可以承受反压力或将剩余力传给无负载的退料杆,如图3-8-31所示。

图3-8-31 级进模的平衡杆结构

1—平衡杆 2—闭锁销

另外,反压柱塞和液压缸之间,由于密封环结构的需要有一定的间隙,柱塞承受偏心力时会产生偏斜,导致传递的反压力也产生偏斜,这是需要避免的。平衡杆的另一个功能是使反压柱塞运动时保持水平状态,从而使各反压力均垂直于模面,有利于模具寿命的提高。

平衡杆平面位置的布置原则是在级进模冲裁的起始阶段和结束阶段尽可能使反压力的合力接近柱塞的中心部位,平衡杆分布在条料的两侧,如图3-8-31所示。

平衡杆高度的设计原则是在级进模冲裁的起始阶段和结束阶段,模具闭合时平衡杆和凸模同时承受反压力。为此在平衡杆和凸模下面的顶出装置等高的条件下,平衡杆必须高出凸模一个料厚才能实现上述技术要求,如图3-8-31所示。

但是由于料厚是有公差的,在实际级进模精冲过程中,平衡杆和凸模承受反压力总是不同步的。根据精冲工艺的要求,应保证冲压时凸模承受反压力,为此必须使平衡杆滞后于凸模承受反压力,满足此条件必须取材料厚度的下极限作为平衡杆和凸模高度之差,即(https://www.xing528.com)

H1-H2=tmin

式中 H1——平衡杆的高度;

H2——凸模的高度;

tmin——被冲材料厚度的下极限尺寸。

据此原则设计的级进精冲模在实际精冲过程中,如果材料厚度是下极限尺寸,则凸模和平衡杆同时承受反压力。如果实际材料厚度大于下极限尺寸一个δ值时,则凸模压入材料δ值深度后平衡杆才开始承反压力。由此可见,采用级进模精冲时对料厚公差必须严格控制。材料厚度的偏差过大,即使采用了平衡杆结构,也有可能造成局部小凸模和顶杆的损坏。

总之,设计平衡杆时,既要保护凸模,平均分散反压力;又要防止平衡杆先于凸模承受反压力。否则凸模下的顶件装置将形同虚设,因精冲过程中自始至终在凸模下将建立不起反压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。