1.防护装置

可采用防护罩防止异物落入模具内损伤模具及模具损坏件飞出。防护罩可用金属板材,丝网及有机玻璃制成。

2.条料上废杂物清除与条料润滑

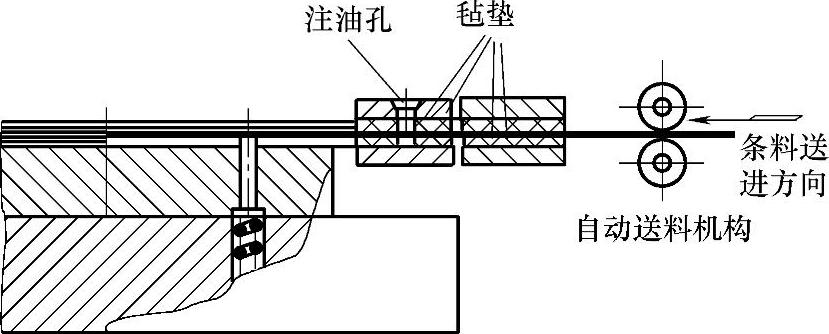

条料的清理与润滑装置如图3-7-98所示。

3.防止工件和废料上升措施

制件及废料若从凹模口上升,粘贴在凸模刃口平面上,会影响正常工作,严重时甚至会损坏模具和压力机。防止工件和废料上升的措施主要有:

图3-7-98 条料清理与润滑装置

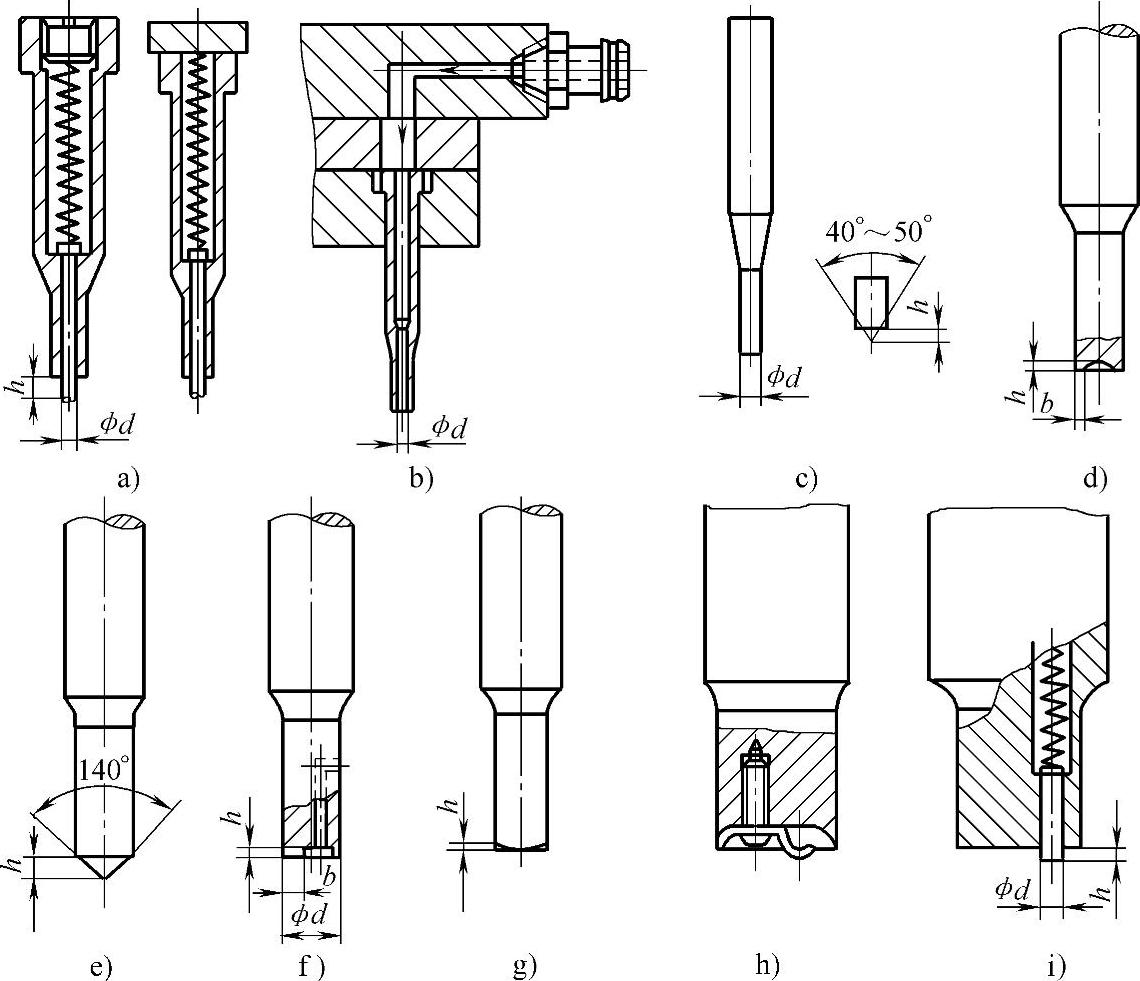

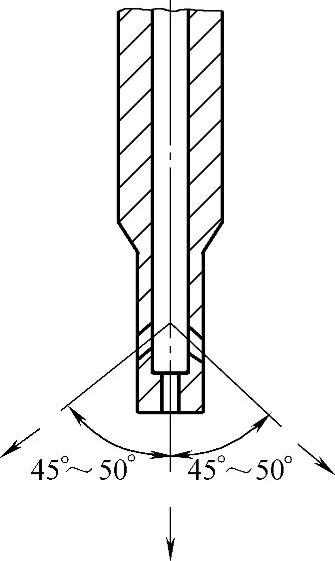

(1)利用凸模防止工件和废料上升 在凸模刃端设置附加零件或把刃端制成不同形状。常用形式如图3-7-99所示。图3-7-99a在凸模内装有顶料销。顶料销直径ϕd一般为1~3mm,伸出高度h为材料厚度的3~5倍,并把头部制成球形。冲裁废料或制件在顶料销后面弹簧的作用下,与凸模分离进入凹模。图3-7-99b是利用压缩空气防止废料上升,凸模气孔一般为ϕ0.3~ϕ0.8mm。图3-7-99c应用在直径小于1mm的细长凸模上,尤其是拉深冲底孔凸模。在凸模的端面制成45°~50°的锥度,h为凸模直径ϕd的1/2,当凸模工作时,首先由锥角定位后再冲裁,这样不但废料不会粘在凸模上,而且还能保证制件外形与中心孔的同轴度要求。图3-7-99d是凸模端面制成圆弧,h为料厚的1/3~1/2,b取料厚的1.5~2倍。图3-7-99e是在凸模端面制成锥度,锥度为140°左右,h为料厚的1/3~1/4。图3-7-99f是当凸模直径大于20mm时,在凸模端面制成凹坑并钻通气孔,h为料厚的1/4,b取料厚的2.5~3倍。图3-7-99g是在凸模端面制成斜槽,h等于料厚,其角度在15°~30°之间。图3-7-99h是在大型凸模端面制成凹坑,坑内装弹簧片,利用弹簧片作用力防止废料回升。图3-7-99i是在大型凸模偏离中心处装顶料销,顶料销伸出高度及直径可参照图3-7-99a中有关参数。

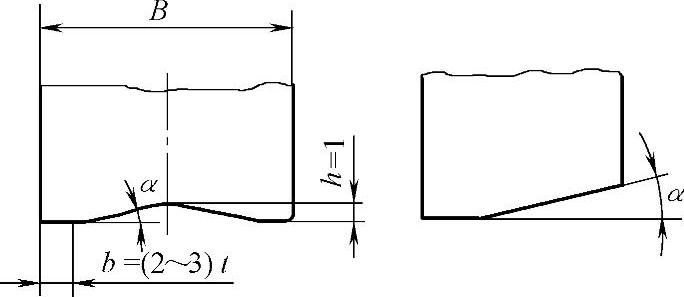

图3-7-100所示,是将凸模做成斜刃,其斜角α为10°左右,冲裁时使废料变形并留在凹模内,不会使它上浮。此法在冲制料厚0.5mm08钢,长、宽为2mm×25mm时,解决了废料上浮问题。

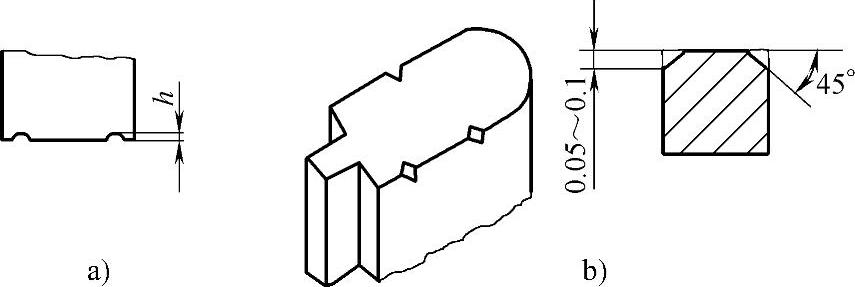

图3-7-101所示,是在凸模上开槽。其中图3-7-101a的h<1mm(小于凸模进入凹模内的深度);图3-7-101b也是在凸模上开槽,常用金刚石锉刀在凸模刃口上开2~3处不规则的斜槽,且都是使废料变形,因而在凹模孔内受挤压而防止反跳,槽深不能超过料厚的1/3。例如冲厚0.5mm的硅钢片,斜槽深为0.05~0.1mm,斜度为45°,然后用油石油光。

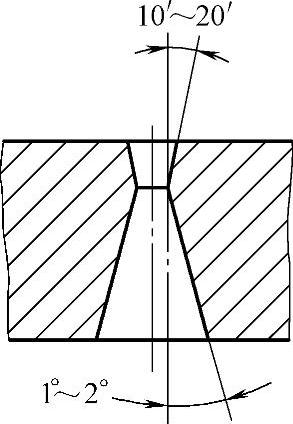

(2)利用凹模防止废料回升 如图3-7-102所示,在凹模刃口处做10′~20′的反锥角,漏料孔壁带有1°~2°的锥角。在冲裁时,废料或制件外周受到压缩应力,同凹模壁的摩擦增加,废料不易回升。对于较大的废料或制件,这是防止回升的有效办法。这种办法的缺点是反锥角加工困难,且易引起小凸模折断。另外还可采用斜刃凹模以及凹模漏料孔负压抽吸的方法防止废料回升。用金刚石锉刀或油石在凹模孔侧壁以15°~30°斜拉2~3条0.005mm深的斜纹槽,增加废料与型孔之间的摩擦力,也可防止废料上浮。

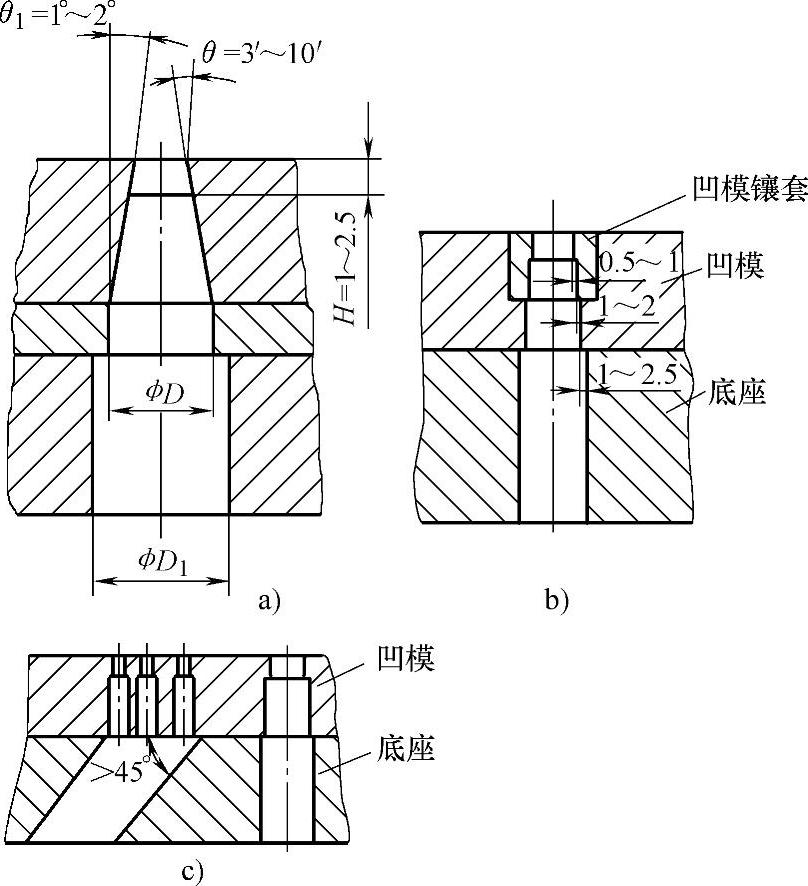

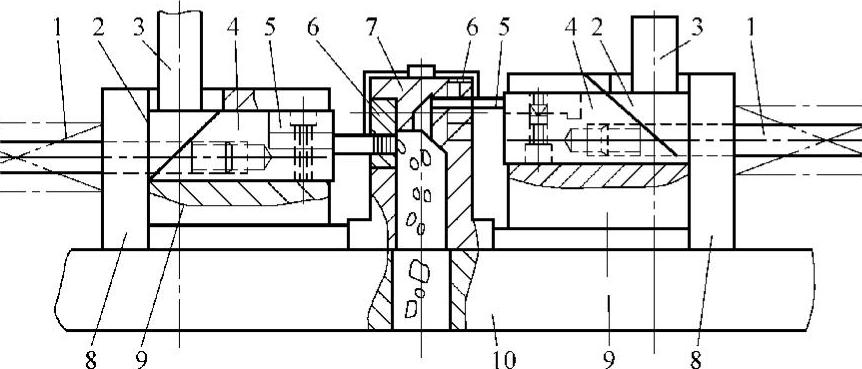

多工位级进模工作过程中,废料或制件除上升外,还可能在凹模中堵塞。若在凹模中积存过多,一方面会使凸模损坏,另一方面废料在凹模内的胀力会引起凹模胀裂。对于薄料的小孔冲裁(直径小于1.5mm),废料堵塞是经常发生的,因为废料轻又同润滑油粘在一起,容易把漏料孔堵塞。如图3-7-103所示,对凸、凹模间隙小于0.03mm的精密冲裁,在不影响刃口重磨的情况下,应尽量减小凹模刃口高度H,一般取H为1~2.5mm,对于精密制件在刃口部制成θ=3′~10′的锥角,漏料孔壁锥角θ1=1°~2°,ϕD比漏料孔锥角大端大1.5~2mm,ϕD1比ϕD大2~3mm,而且中心要一致,孔壁不能错位(图3-7-103a),或将凹模刃口以下设计为阶梯形孔(图3-7-103b、c)。在冲侧孔时,更要注意留有足够的漏料空间,废料靠自重能自由下落而不致堵塞在凹模内,如图3-7-104所示。

图3-7-99 利用凸模防止废料回升

a)顶销式 b)利用压缩空气 c)凸模带尖锥 d)凸模带圆弧 e)凸模带顶锥 f)凸模带凹坑 g)凸模带斜槽 h)凸模上加弹簧片 i)凸模上加顶料销

图3-7-100 斜刃凸模

图3-7-101 凸模上开槽(https://www.xing528.com)

图3-7-102 利用凹模防止废料回升

图3-7-103 凹模漏料孔设置

图3-7-104 侧向冲裁排废料结构

1—拉杆及压簧 2—楔块 3—压杆 4—侧冲导向块 5—凸模镶块 6—侧冲凹模镶件 7—凹模芯座 8—挡块 9—侧冲基座 10—垫板

(3)其他措施

1)高速冲压时,应避开压力机的共振频率进行冲压加工。

2)高速冲压时,带料表面润滑油不能过多,润滑油粘度不能太高。

3)凸模进入凹模深度要合适,当带料厚0.2mm以下时,取0.2mm;当带料厚0.2~0.5mm时,取带料同值;当带料厚0.5~1mm时,取0.5mm。

4)对凸模头部进行退磁处理。

5)利用凸、凹模之间的合理间隙防止废料上浮。间隙要合理并适当偏小,且保持均匀、稳定。

4.利用压缩空气消除模具工作表面的制件和废料

多工位级进模还可利用压缩空气在压力机滑块回程时把需要清除的制件或废料吹离模具表面。其常用的形式有以下几种:

(1)利用凸模气孔吹离 当制件成形后从条料上切离时,往往都是一次切离几个制件,用这种方法切离的制件,基本上都不能从凹模的漏料孔中漏出,而只能从模具表面清理,清理这类制件可采用如图3-7-105所示的方法。在凸模中钻气孔,气孔位置及大小按清理制件不同而不同,一般以ϕ0.8~ϕ1.2mm为宜。图中中间孔主要防止废料回升,两侧斜孔就把被切离的制件在压力机滑块回程时向模具两边吹离

图3-7-105 利用凸模气孔吹离

(2)气嘴关闭式吹离 参见本篇第6章6.1.3复合模的推件装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。