当高速冲压加工中出现异常情况时,如材料误送及送料步距异常、叠片、半成品定位及运送过程中遇到障碍、模具零件损坏、冲压过载等,高速压力机要在极短时间内从高速运行状态停下来,这就需要设置监测装置,用灵敏、安全可靠的检测元件、传感元件、控制系统及压力机的紧急制动系统共同协调作用。在实际生产中,检测高速冲压出现异常的方法有以下几种:

(1)冲压过载的检测 在高速冲压中,出现叠片、错位、材质变化等异常情况时,冲裁力会产生变化。其检测方法是将正确的冲裁过程绘制成标准的冲裁特性曲线并输入计算机控制系统,在冲压过程中,对模具或滑块进行实时监测。

(2)带料厚度检测 由于检测是在带料运动中进行,因此多采用非接触式检测装置,同时要克服带料运动中摆动和振动带来的影响,需用分辨率(精度)很高的检测装置(如激光检测)。

(3)送料步距异常检测 送料步距的检测目前最常用的有机械式和光电式。

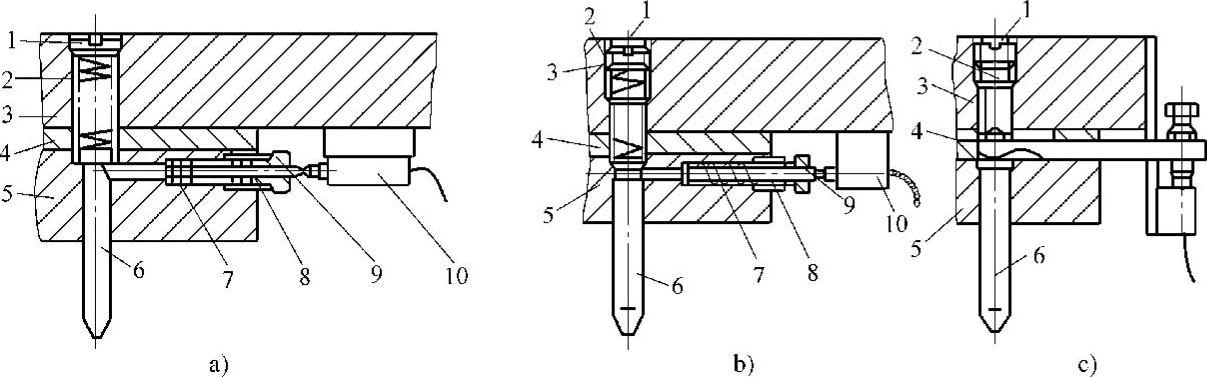

机械式检测中,常用导正销检测导正孔,如图3-7-96所示。

图3-7-96 采用导正销检测

a)斜滑块结构 b)凹槽结构 c)杠杆结构(https://www.xing528.com)

1—螺堵 2、7—弹簧 3—上模座 4—垫板 5—固定板 6—监测导正销 8—螺母 9—触柱 10—微动开关

在冲速大于500次/min,带料厚度小于0.2mm的情况下,采用导正销很难修正送料误差,当送料步距出现异常,即使在检测钉检测出后,也很难在短时间内使高速压力机停止运动。而若采用光栅检测,则可在送料停止时,检测孔位的误差,当孔位误差超过标准误差设定值时,即发出停机信号。

(4)凸模折断等模具异常情况的检测 在多孔高速冲裁的情况下,如出现凸模折断,未能及时检出,将产生数量较多的不合格品,并有可能损坏模具。在凸模损坏后,冲出的孔就不规则,因此可采用图3-7-97所示的检测装置检测上一工位冲孔是否正常,检测用凸模高度与冲孔凸模高度一致,直径取凸模尺寸的3/4,其头部制成球形。若有多个孔同时要检测,可把几个微动开关串联在一起即可。

图3-7-97 孔不良检测

对于重要的产品,可采用摄像机摄影,将所取得的信号通过计算机处理比较,如出现异常立即发出停机命令。用高速摄像机系统还可检测零件的质量,分析、比较各种质量指标。目前,高质量的摄像机计算机控制比较系统,可检查产品的压痕(最小直径为ϕ0.07mm,最小测度为0.01mm)、毛刺(最小毛刺尺寸为0.07mm)等。

(5)其他异常情况的检查 在高速冲压情况下,还需对高速压力机的润滑情况进行检测,以保证压力机在高速运行下正常。润滑、冷却不好,供油不足,都会造成高速压力机的磨损加剧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。