卸料装置除起卸料作用外,对于不同冲压工序还有不同的作用:在冲裁工序中,可起压料作用;在弯曲工序中,可起到局部成形的作用;在拉深工序中同时起到压边圈的作用。卸料装置对各凸模还可起到导向和保护作用。

在多工位级进模中,多数采用弹性卸料装置。只有当工位数较少及料厚大于1.5mm的冲件,或是在某些特定条件下才采用固定卸料装置,其结构设计参见本篇第1章1.4卸料与推(顶)件装置。

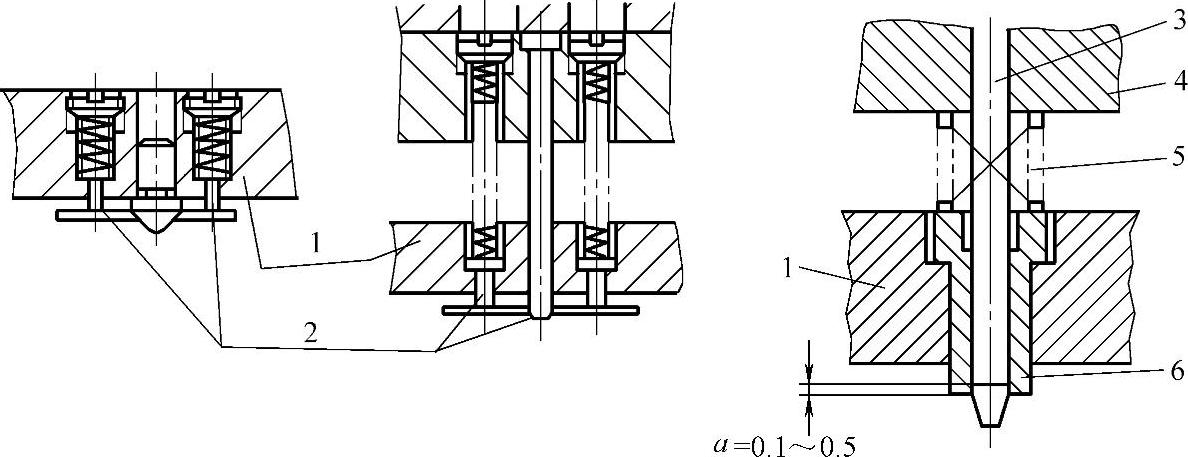

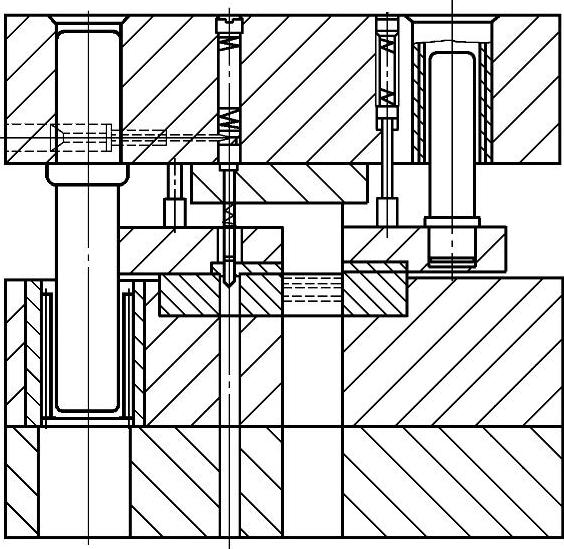

在级进模中使用弹性卸料装置时,一般要在卸料板与固定板之间安装小导柱、导套进行导向,如图3-7-56所示。

图3-7-55 配合导正销设置的弹顶器

1—卸料板 2—条料弹顶器 3—导正销 4—凸模固定板 5—弹簧 6—导正销弹顶套

图3-7-56 弹性卸料结构

1—固定板 2—上模座 3、13、16—垫板 4—小导柱 5、12—小导套 6—导正销 7—凸模 8—卸料螺钉 9—弹簧 10—衬套 11—凹模 14—凹模座 15—卸料板

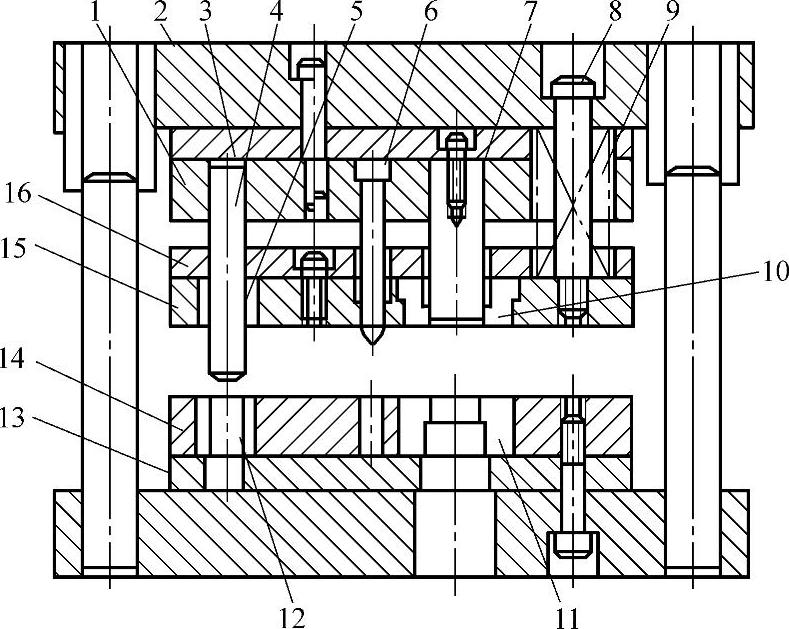

图3-7-57 镶拼式弹压卸料板

1.卸料装置的设计

在设计多工位级进模卸料装置时,要注意以下原则:

1)在多工位级进模中,卸料板极少采用整体结构而采用镶拼结构(图3-7-57)。这有利于保证型孔精度、孔距精度、配合间隙、热处理等要求,它的镶拼原则基本上与凹模相同。在图3-7-57中,在卸料板基体上加工一个通槽,各拼块对此通槽按基孔制配合加工,所以基准性好。

2)卸料板各工作型孔应与凹模型孔同心。卸料板的各型孔与对应凸模的配合间隙只有凸凹模冲裁间隙1/3~1/4。高速冲压时,卸料板与凸模间隙要求取较小值;

3)卸料板各工作型孔应较光洁,其表面粗糙度值一般取Ra0.1~0.4μm。冲压速度越高,表面粗糙度值越小。

4)多工位级进模卸料板应具有良好的耐磨性能。卸料板采用高速钢或合金工具钢制造,淬火硬度56~58HRC。一般速度冲压时,卸料板可选用中碳钢或碳素工具钢制造,淬火硬度40~45HRC。

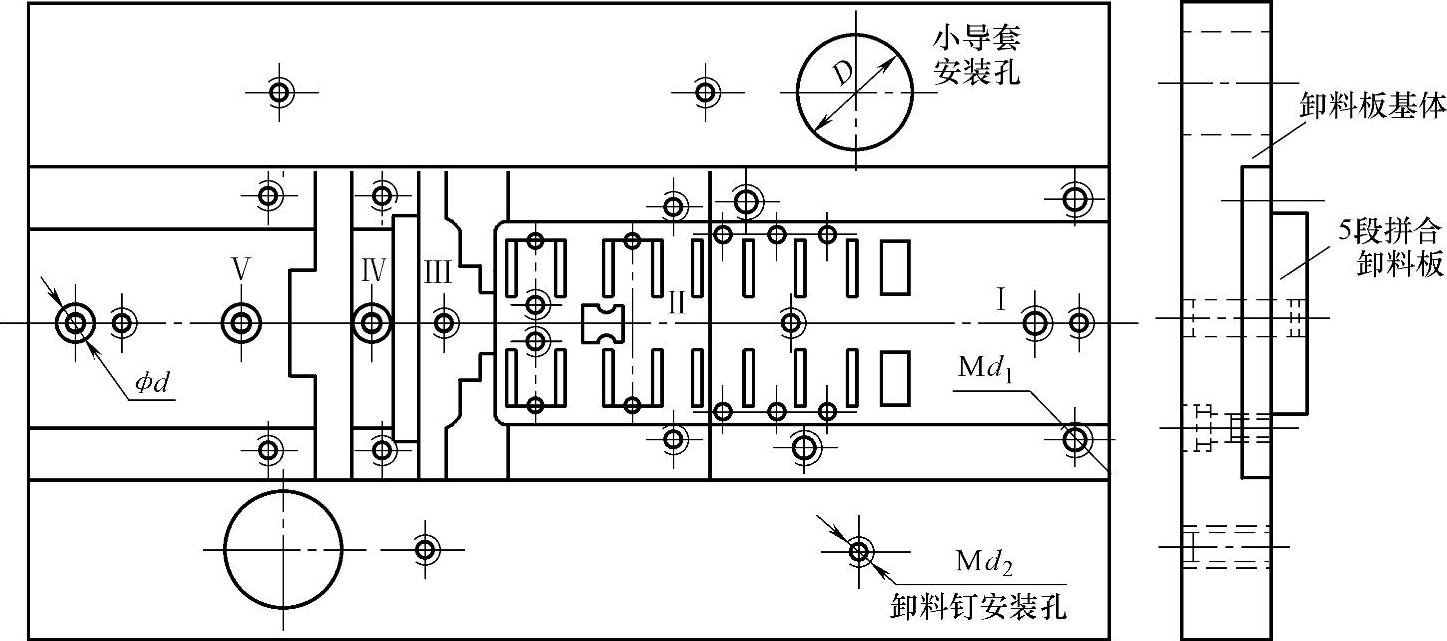

5)卸料板应具有必要的强度和刚度,卸料板内型孔与大小不同凸模配合高度如图3-7-58所示。卸料板凸台高度:h=导料板厚度-板料厚度+(0.30~0.50)mm。

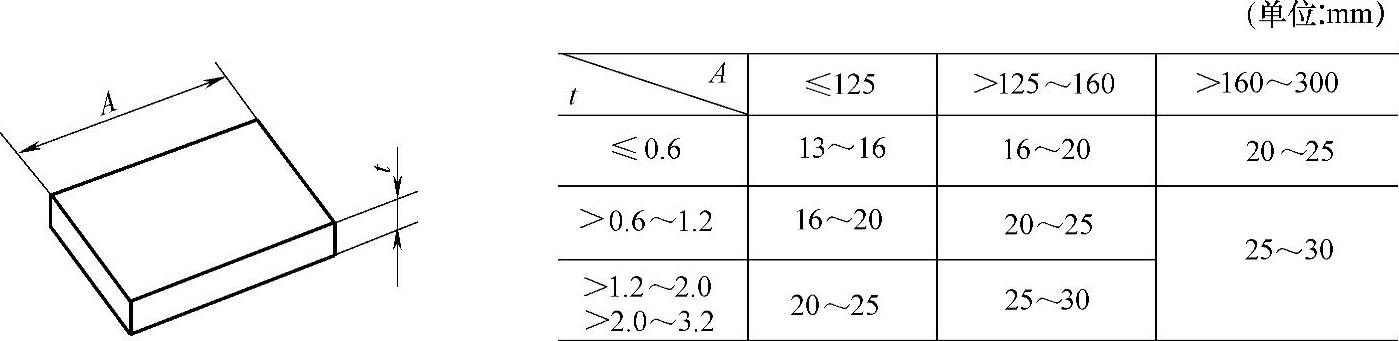

弹性卸料板厚度如图3-7-59所示。

图3-7-58 卸料板内型孔与大小不同凸模配合高度示意图

图3-7-59 弹压卸料板厚度

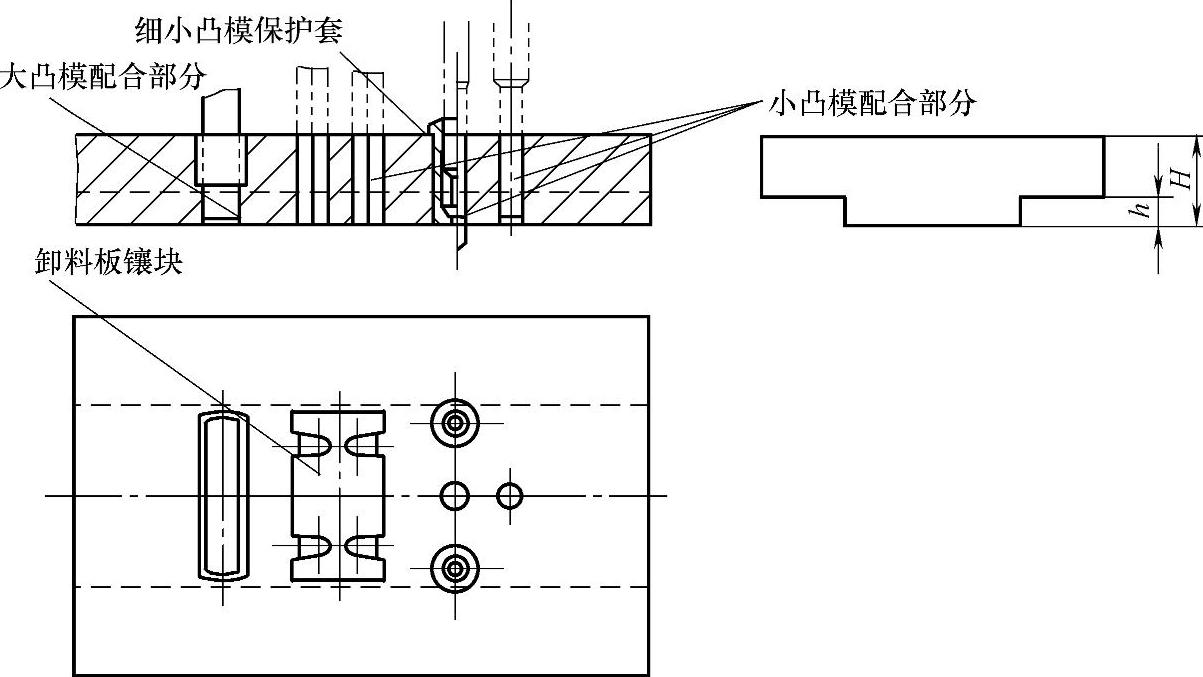

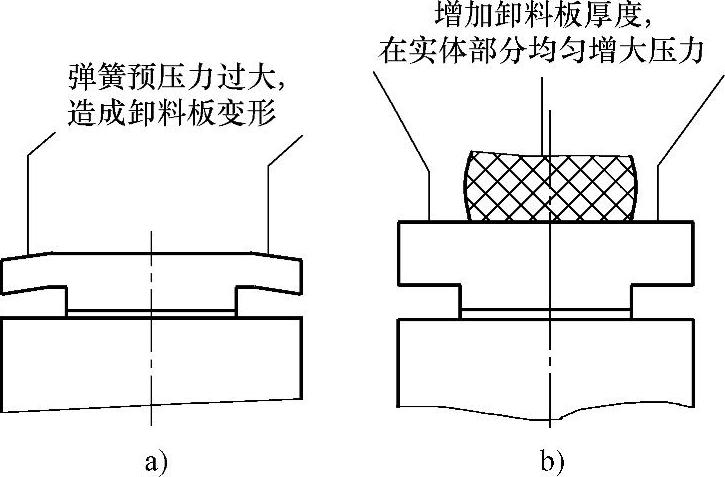

当压紧力较大时,为防止卸料板产生较大变形,甚至损坏卸料板和凸模,可在卸料钉区间之内各凸模之间适当增加弹压装置,如弹簧、聚氨酯橡胶等,如图3-7-60所示。为保持卸料力的平稳、均衡,卸料螺钉也应均衡布置。

图3-7-60 防止卸料力过大造成卸料板变形的措施

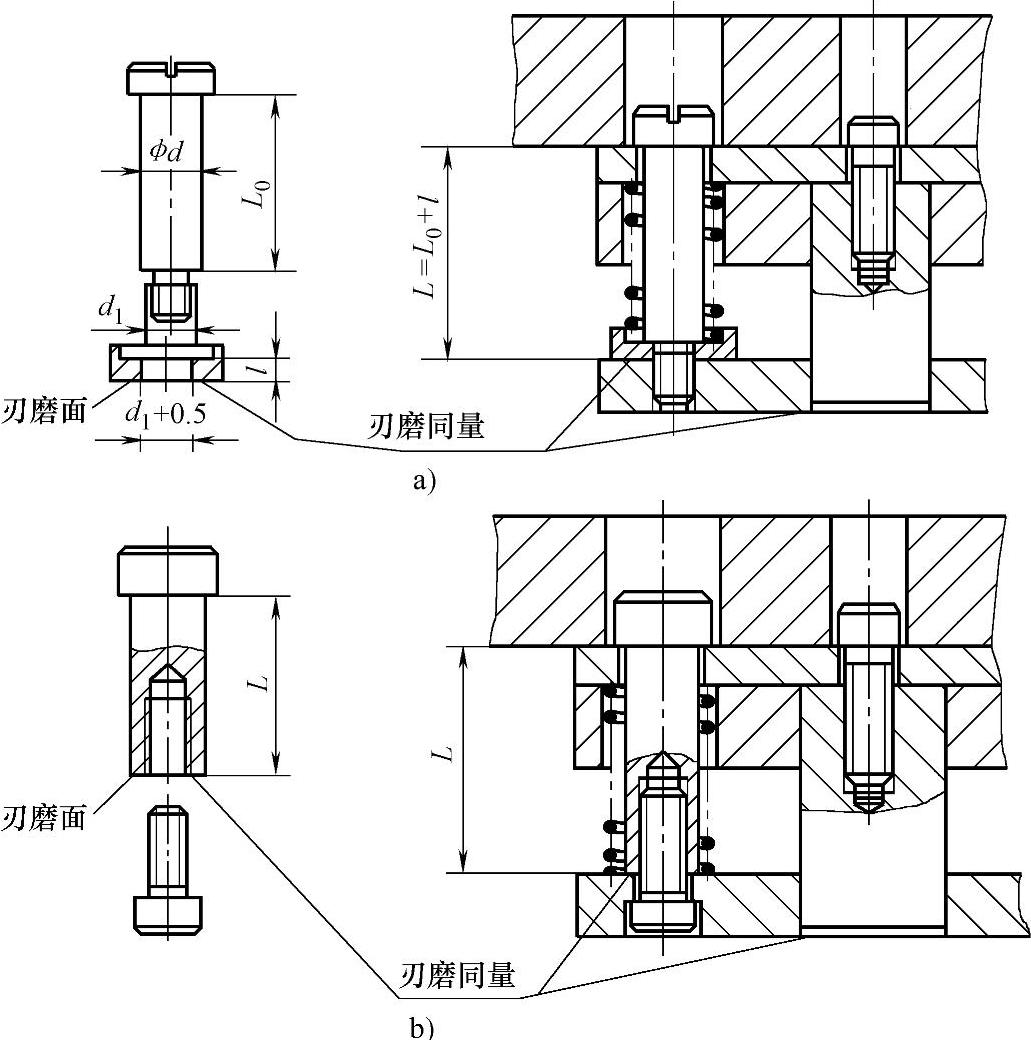

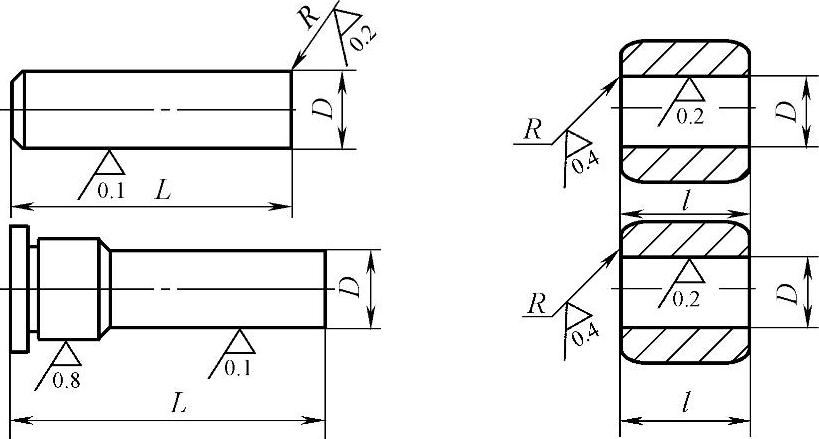

6)卸料螺钉的工作长度L在一副模内应严格一致,以免造成不平衡卸料,损坏凸模。卸料螺钉的形式如图3-7-61所示。(https://www.xing528.com)

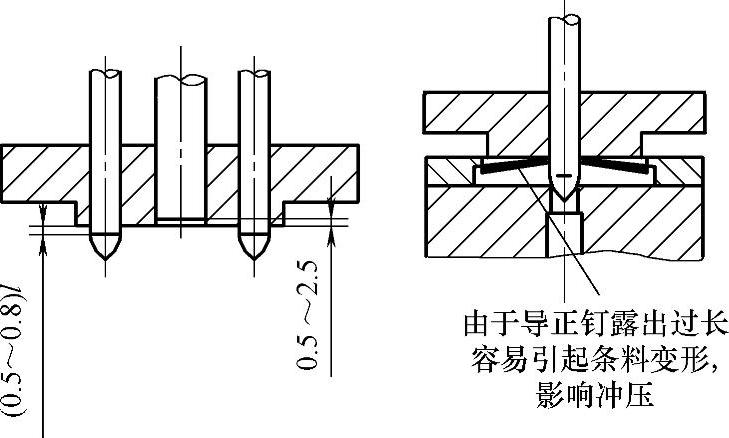

7)导正销有效工作直壁露出卸料板底面不能过长,以防回程时,将制件带起,影响连续作业,如图3-7-62所示。

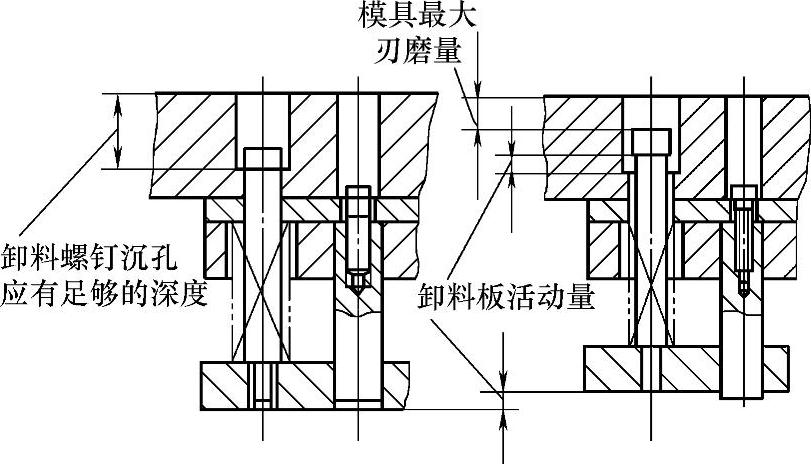

8)卸料螺钉沉孔深度应有足够的活动量,如图3-7-63所示。

9)卸料弹簧的选用。根据所需要的压力,并考虑一定的预压力选用弹簧。预压缩量一般取弹簧自由长度的20%,对应的弹压力应大于或等于卸料力。在工作状态时,弹簧挠度不能超过70%。要求较高时,可采用矩形截面或扁圆截面弹簧。

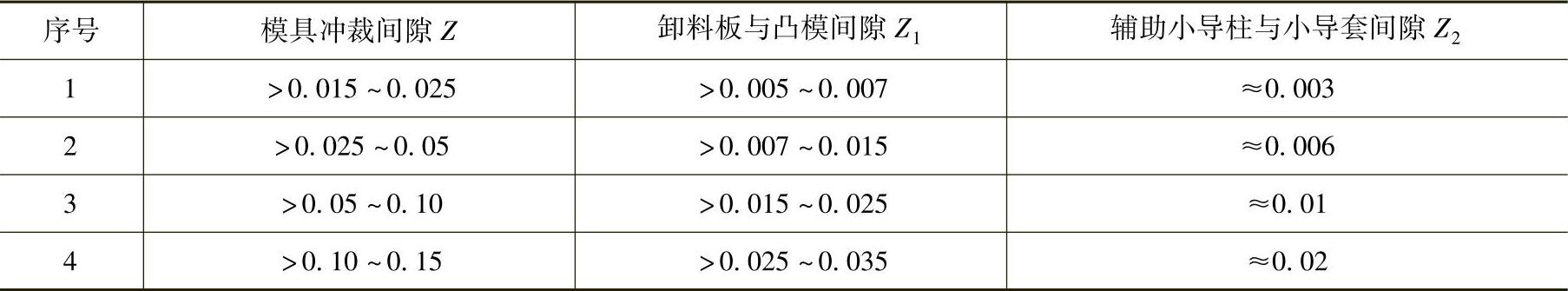

10)卸料装置的辅助导向机构。辅助导向机构俗称小导柱和小导套。它们多数是在卸料板与固定板之间增设的导向机构。小导柱和小导套之间的配合间隙应当更小,一般为凸模与卸料板配合间隙的1/2,见表3-7-6。

从表3-7-6可看出,间隙Z2值都很小。实际上冲裁间隙Z等于或小于0.05mm时,模具中的辅助导向机构必须设计成滚珠过盈的导向机构方能有导向效果。间隙Z2为0.01~0.02mm时,小导柱与小导套可以设计成间隙配合,表3-7-6中序号3应当为H6/h5配合;序号4可以取H7/h6配合。

图3-7-61 卸料螺钉的形式

图3-7-62 防止导正销过长引起条料变形示意图

图3-7-63 弹性卸料板与凸模的尺寸关系

表3-7-6 卸料装置导向精度 (单位:mm)

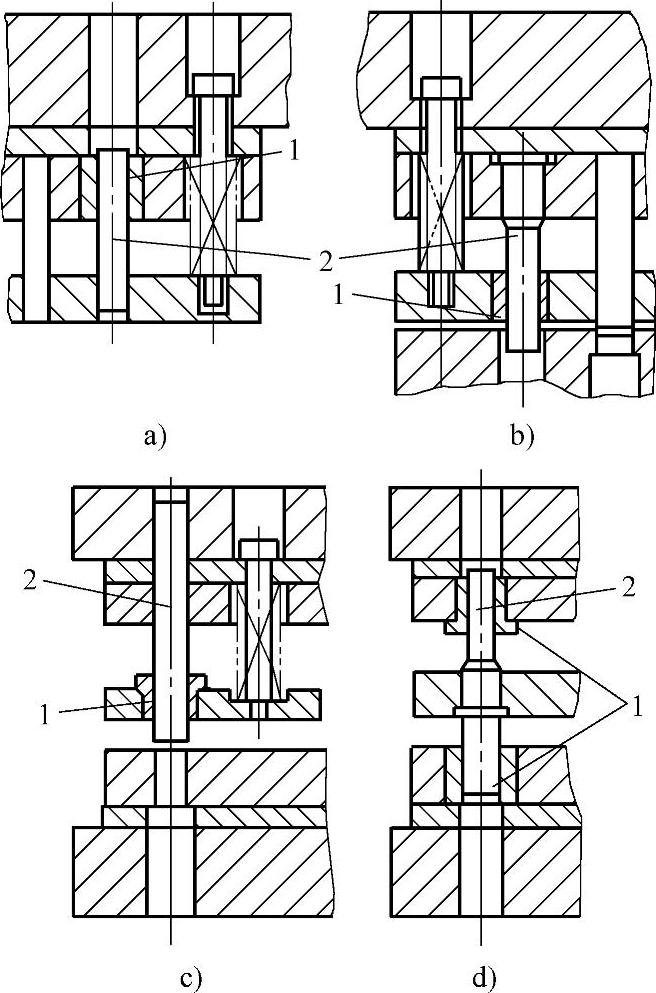

① 间隙配合的小导柱、小导套结构 间隙配合的小导柱、小导套的常用结构形式如图3-7-64所示。其中图c、图d结构多在高速冲压时采用。

小导柱、小导套的一般结构见图3-7-65。小导柱的长度L,一般取1.6D<L<6D。

小导柱、小导套与固定板及卸料板的装配关系为H6/r6或H6/n5配合。

② 滚珠过盈配合的小导柱、小导套结构如图3-7-66所示。

2.卸料板的润滑装置

弹性卸料板与各凸模之间应进行良好的润滑,以提高模具寿命。图3-7-67所示为在卸料板上加一层存油毡垫,也可以采用喷雾润滑。如果行程数在150次/min以上时必须以滚珠导柱、导套进行辅助导向,润滑油中要加入二硫化钼。

图3-7-64 辅助导向机构的常用结构形式

1—小导套 2—小导柱

图3-7-65 小导柱和小导套结构

图3-7-66 滚珠过盈配合辅助导向结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。