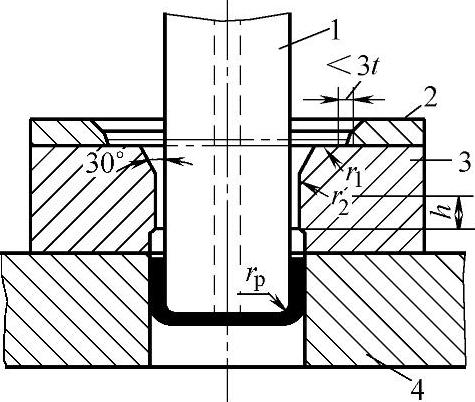

1.无压边装置的首次拉深模(图3-4-7)

此模具结构简单,常用于板料塑性好、相对厚度t/D≥0.03(1-m)、m1>0.6时的拉深。工件以定位板2定位,拉深结束后的卸件工作由凹模底部的台阶完成,拉深凸模要深入到凹模下面,所以该模具只适合于浅拉深。

图3-4-7 无压边装置的首次拉深模

1—凸模 2—定位板 3—凹模 4—下模座

2.具有弹性压边装置的首次拉深模

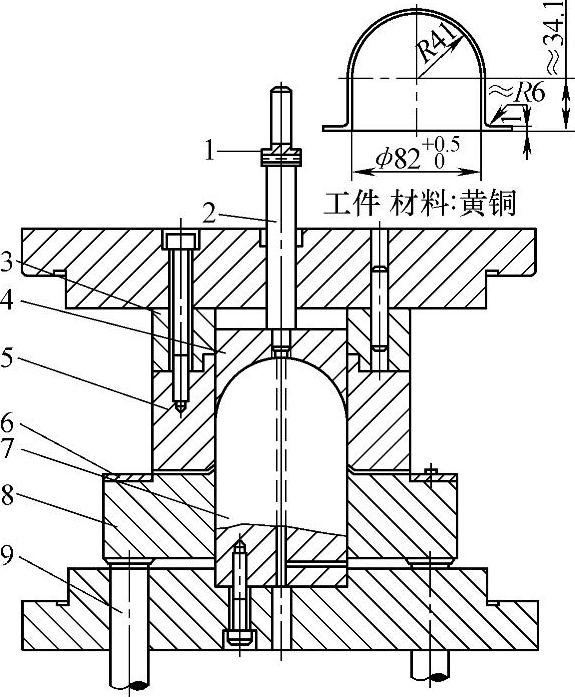

这是最广泛采用的首次拉深模结构形式(图3-4-8)。压边力由弹性元件的压缩产生。这种装置可装在上模部分(即为上压边),也可装在下模部分(即为下压边)。上压边的特征是由于上模空间位置受到限制,不可能使用很大的弹簧或橡胶,因此上压边装置的压边力小,这种装置主要用在压边力不大的场合。相反,下压边装置的压边力可以较大,所以拉深模具常采用下压边装置。

图3-4-8模具为圆形罩拉深模,倒装结构形式。毛坯放在压料板8上,由定位板6定位。压力机滑块下降时,凹模5压毛坯、压料板8一起下降,将毛坯拉深成形。当压力机滑块上升时,顶杆9把压料板8顶至原位,使制件脱离凸模7,推板4把制件从凹模5中推出。

图3-4-8 圆形罩拉深模

1—挡环 2—推杆 3—固定板 4—推板 5—凹模 6—定位板 7—凸模 8—压料板 9—顶杆

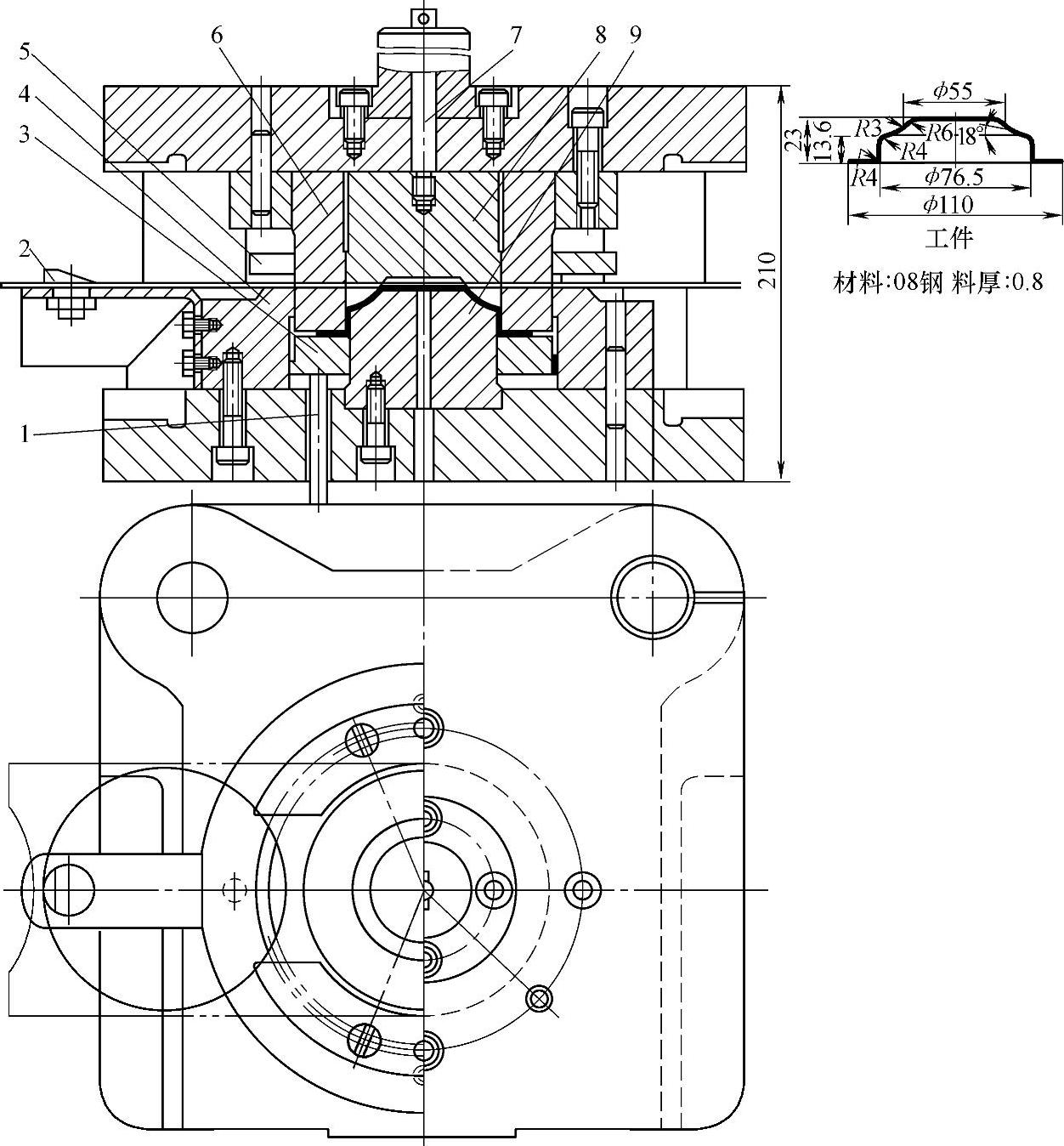

3.落料首次拉深复合模(https://www.xing528.com)

图3-4-9是一副落料、拉深复合模。该模具可完成落料、拉深两个工序。条料由带导尺的固定卸料板5导向送进,冲首件以目测定位,冲第二件及以后各件时用挡料销2定位。上模下行由凸凹模6和凹模4完成落料工序,继续下行,由凸凹模6和凸模9完成拉探工序,至下死点时,凸模9和推件块8对制件进行整形。拉深时压力机气垫的压力通过托杆1传到压边圈3上进行压边。冲压完成后上模上行,由打杆7和推件块8将制件从凸凹模6中推出。

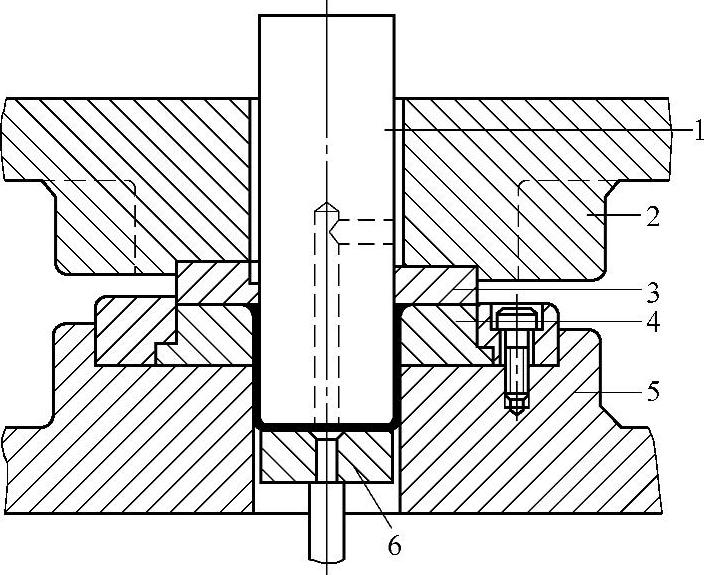

4.双动压力机上使用的首次拉深模(图3-4-10)

因双动压力机有两个滑块,其凸模1与拉深滑块(内滑块)相连接,而上模座2(上模座上装有压边圈3)与压边滑块(外滑块)相连。拉深时压边滑块首先带动压边圈压住毛坯,然后拉深滑块带动拉深凸模下行进行拉深。此模具因装有刚性压边装置,所以模具结构显得很简单,制造周期也短,成本也低,但压力机设备投资较高。

图3-4-11所示为离合器外壳拉深模,冲模安装在双动压力机上。压边圈3安装在压力机的外滑块上,凸模固定座1安装在压力机的内滑块上。工作时,压力机外滑块带动压边圈3首先将毛坯压紧在凹模8上,然后内滑块带动凸模4将毛坯拉深成形。之后,内滑块先上行,凸模4从制件内退出,然后外滑块上行,压边圈离开凹模8,顶出器7在弹簧9的作用下将拉深件托起,以便取出。

为有利于毛坯拉深成形并从凸模4、凹模8内退出拉深件,在凸模和凹模上都设有出气孔。压边圈3和凹模8用导柱6和导套5导向,凸模4和压边圈3用导板2导向。压边圈3镶有一圈压料肋10。凸模、凹模、压边圈和顶出器均用合金铸铁并经火焰淬火。制件材料为08钢,厚度1.5mm。

图3-4-9 落料、拉深复合模

1—托杆 2—挡料销 3—压边圈 4—凹模 5—卸料板 6—凸凹模 7—打杆 8—推件块 9—凸模

图3-4-10 双动压力机上使用的首次拉深模

1—凸模 2—上模座 3—压边圈 4—凹模 5—下模座 6—顶件块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。