【摘要】:凸模、凹模工作表面的表面粗糙度要求较高,一般来说,凹模工作表面和型腔表面的表面粗糙度应达到Ra0.8μm,圆角处的表面粗糙度要求为Ra0.4μm,凸模工作部分表面粗糙度要求为Ra1.6~0.8μm表3-4-4 拉深凸、凹模尺寸计算公式注:Dd、dd——凹模的基本尺寸;Dp、dp——凸模的基本尺寸;Dmax——拉深件外径的最大极限尺寸;dmin——拉深件内径的最小极限尺寸;Δ——工件公差;δd、δp——凹模和凸模制造公差,见表3-4-5;C——拉深模单边间隙。

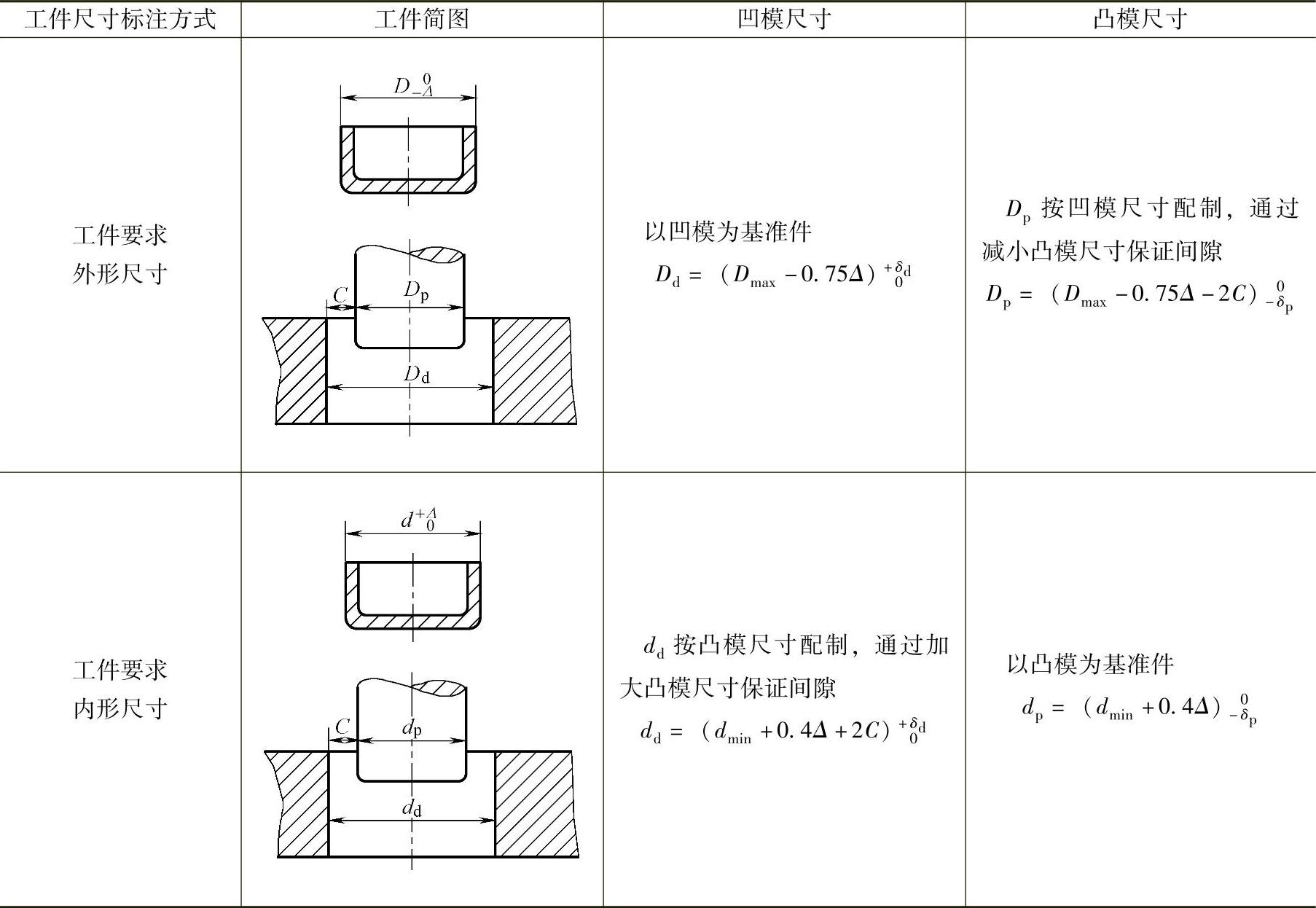

凸、凹模工作部分尺寸的确定,主要考虑模具的磨损和拉深件的回弹。工件的尺寸公差在最后一道工序考虑,最后一道工序的凸、凹模尺寸由拉深件的尺寸标注方法决定,见表3-4-4。

对于多次拉深,工序件尺寸无须严格要求,凸、凹模尺寸如下:

Dd=Di+δ0d

Dp=(Di-2C)-0δp

式中 Di——各工序件的基本尺寸(mm)。

凸模、凹模工作表面的表面粗糙度要求较高,一般来说,凹模工作表面和型腔表面的表面粗糙度应达到Ra0.8μm,圆角处的表面粗糙度要求为Ra0.4μm,凸模工作部分表面粗糙度要求为Ra1.6~0.8μm

表3-4-4 拉深凸、凹模尺寸计算公式

(https://www.xing528.com)

(https://www.xing528.com)

注:Dd、dd——凹模的基本尺寸(mm);Dp、dp——凸模的基本尺寸(mm);Dmax——拉深件外径的最大极限尺寸(mm);dmin——拉深件内径的最小极限尺寸(mm);Δ——工件公差;δd、δp——凹模和凸模制造公差,见表3-4-5;C——拉深模单边间隙(mm)。

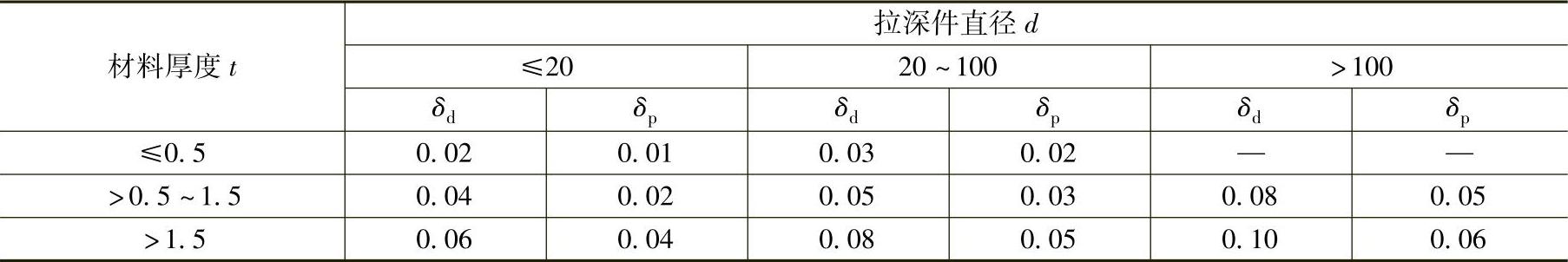

表3-4-5 凹模和凸模的制造公差 (单位:mm)

注:凸模、凹模的制造公差可按公差标准IT10~IT6级选取,工件公差小的可取IT8~IT6级,工件公差大的可取IT10级。

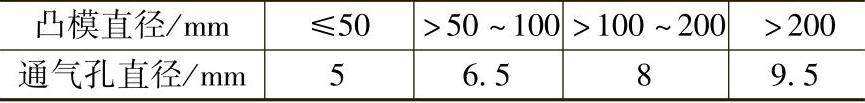

为了便于卸料,拉深凸模中心必须钻通气孔,以免卸料时出现真空造成卸料困难,其孔径尺寸可查表3-4-6。

表3-4-6 通气孔尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。