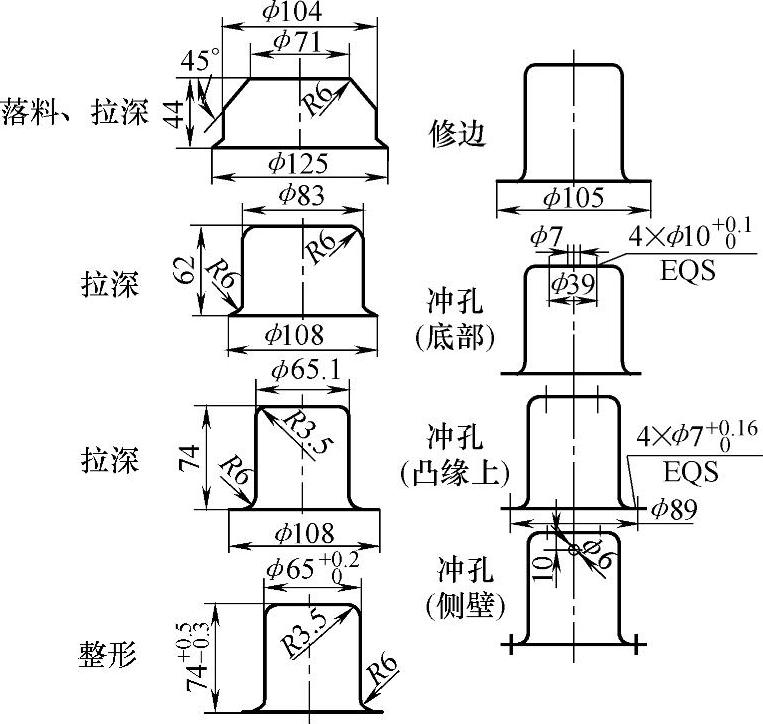

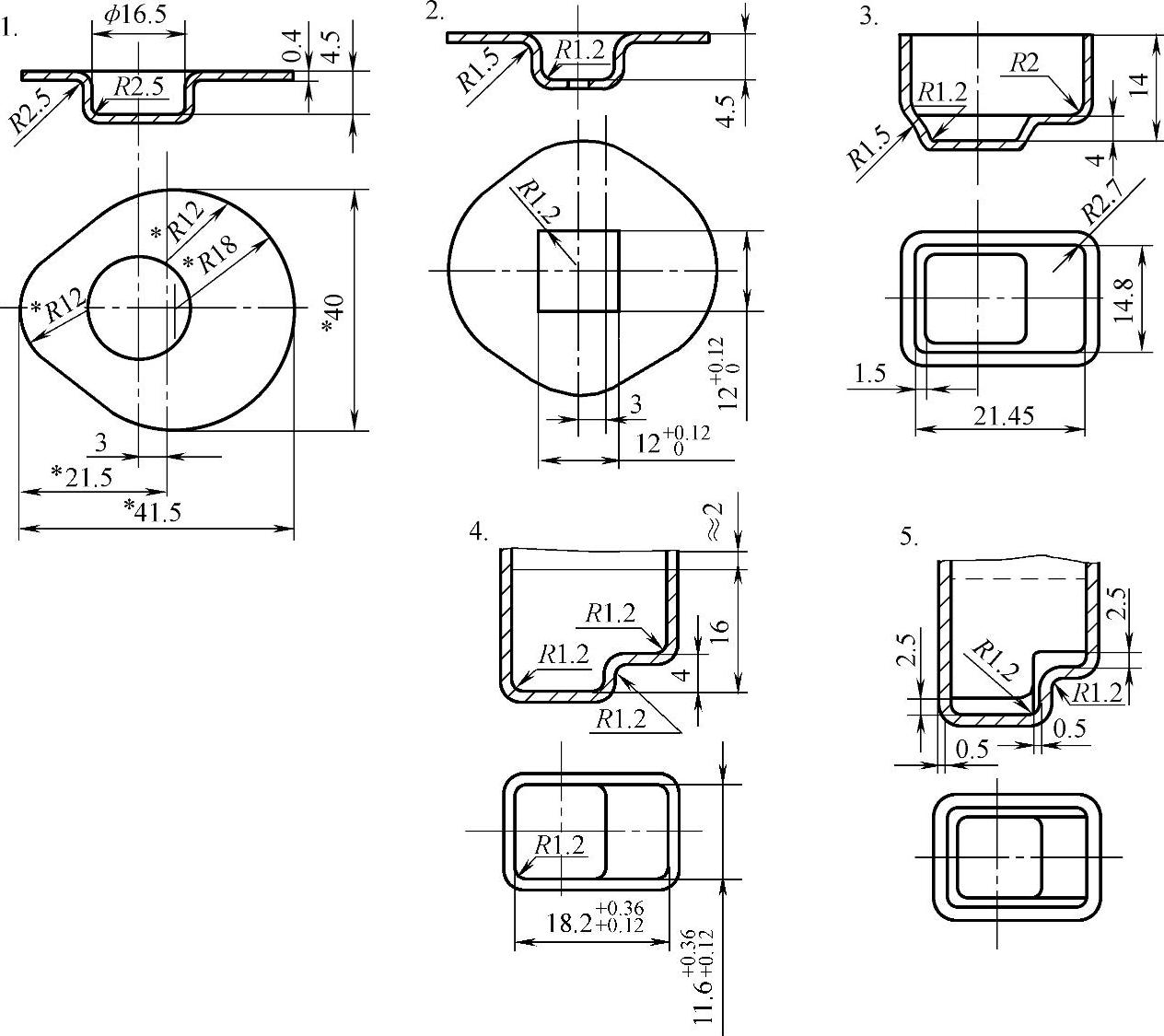

1)在大批量生产中,在凹、凸模模壁强度允许的条件下,应采用落料、拉深复合工艺(见图3-4-1、图3-4-2)。

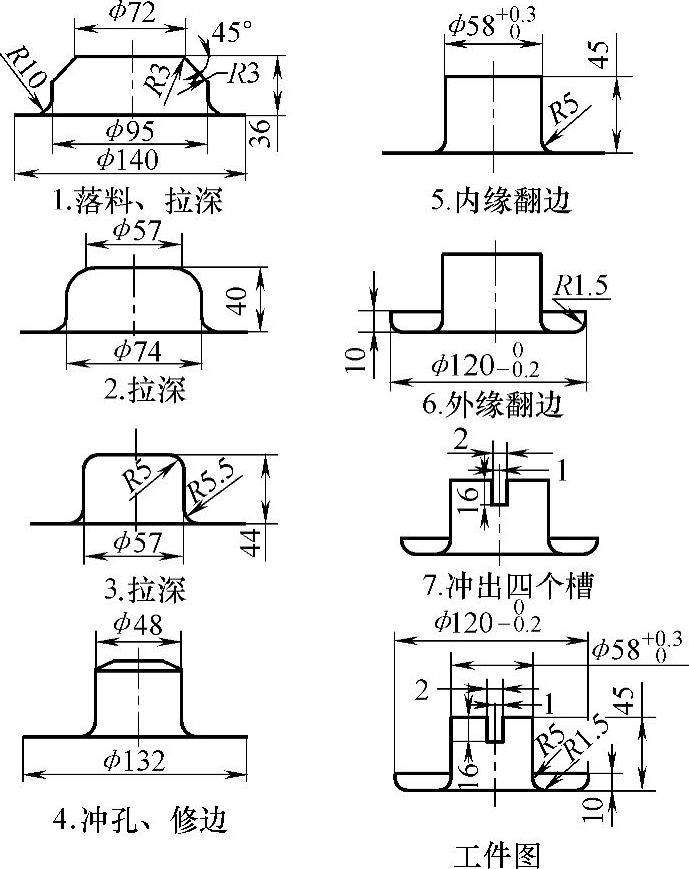

2)除底部孔有可能与落料、拉深复合冲压外,凸缘部分及侧壁部分的孔、槽均需在拉深工序完成后再冲出(见图3-4-1、图3-4-2)。

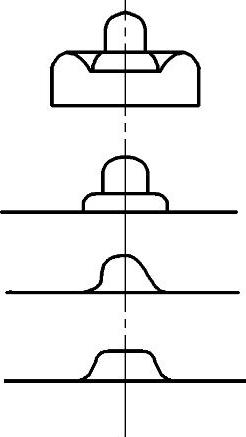

图3-4-1 电线插座外壳的冲压程序

图3-4-2 消声器盖的冲压程序

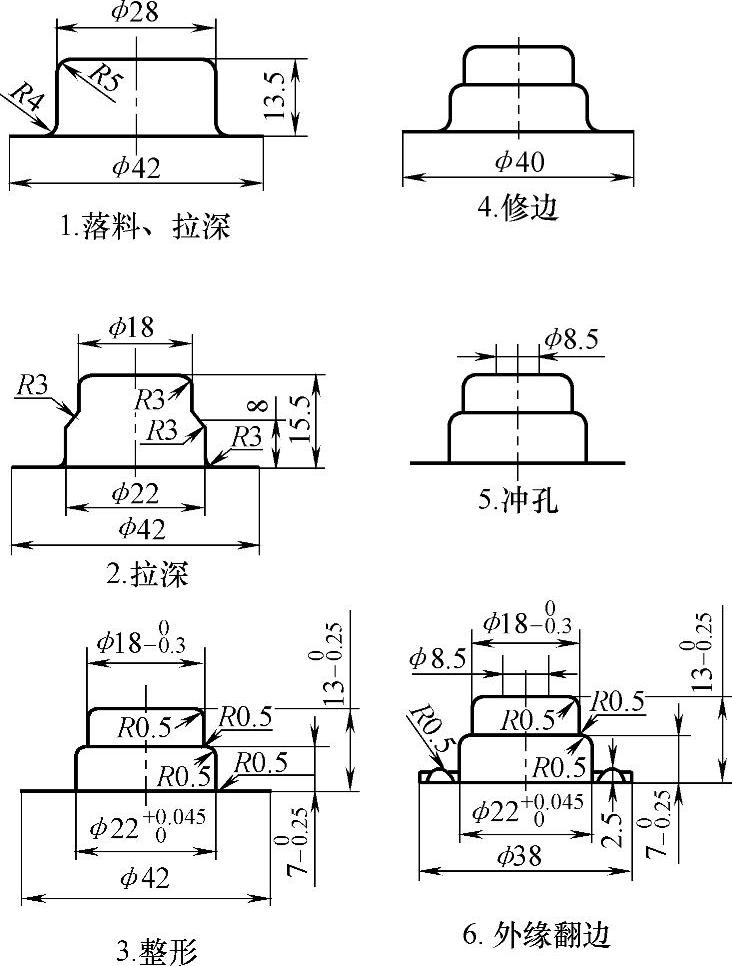

图3-4-3 水箱盖活门的冲压程序

3)当拉深件的尺寸精度要求高或带有小的圆角半径时,应增加整形工序(见图3-4-1、图3-4-3)。

4)修边工序一般安排在整形工序之后(见图3-4-1、图3-4-3)。修边冲孔常可复合完成(见图3-4-2)。

5)头部带凹形的圆筒形件,当凹部深时,可先拉出外形,再用宽凸缘成形法成形凹部(见图3-4-4)。

图3-4-4 头部带凹形的圆筒形件的拉深

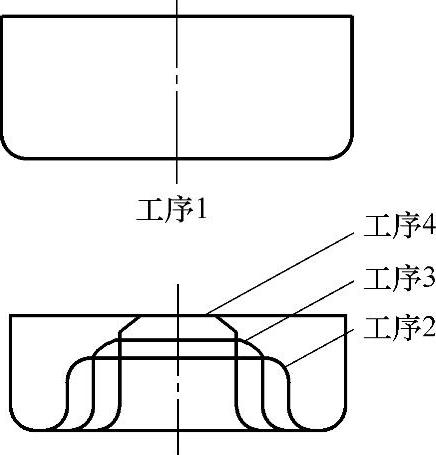

6)复杂形状零件,一般是先拉深内部形状,然后再拉外部形状(见图3-4-5、图3-4-6)。

7)多次拉深加工硬化严重的材料时,必须进行中间退火。

(https://www.xing528.com)

(https://www.xing528.com)

图3-4-5 复杂形状零件的拉深

8)不封闭拉深件可用一次拉出相互对称的两件的方法,然后切开。

9)拉深凸模应有透气孔,以便卸下制件。注意透气孔不能被制件包住,失去作用。

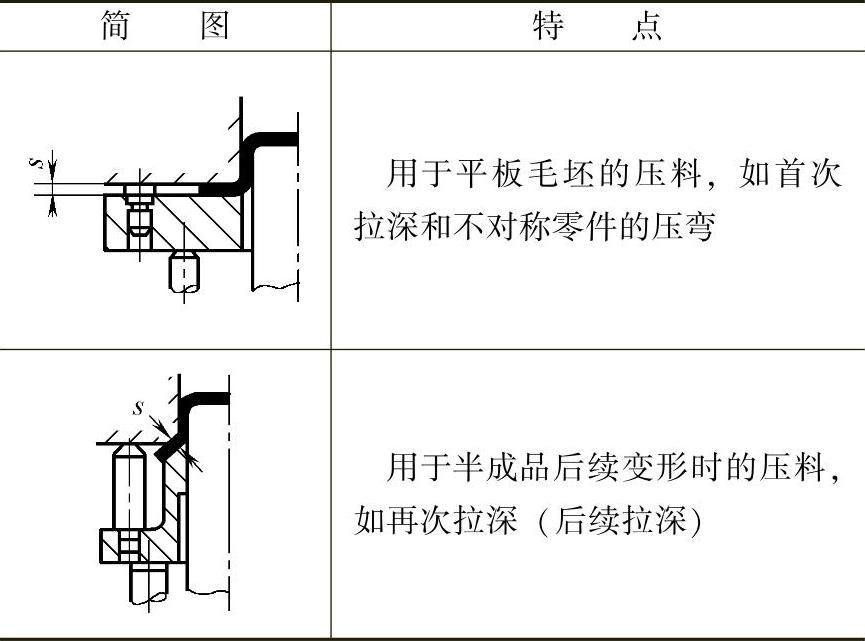

10)弹性压料板要有限位装置,防止最后一部分被压材料过分压薄(见表3-4-1)。

11)模具零件或模架尽量采用标准件。

12)凹(凸)模工作面宜沿轴向抛光。

13)高的拉深件,要注意能否在压力机行程上死点时取出,故上、下模的开启高度应大于工件高度的2倍。不能取出时可考虑铰接凸模。

图3-4-6 带有不对称的凸肩的矩形外壳的拉深程序

表3-4-1 带限位压料装置的结构形式

14)对称制件的模架要明显不对称,以防止上模和下模装错位置。

15)一般说来,凹模入口处圆角四周相等。但对于矩形或异形拉深件,有时可利用不等的凹模圆角控制冲压材料流动。

16)放入毛坯和取出制件,必须方便安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。