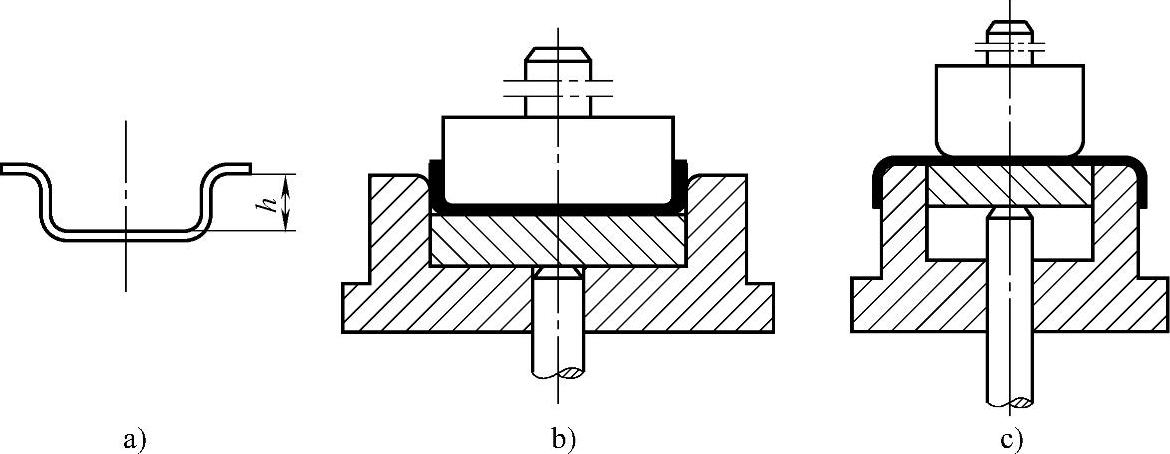

一般 形弯曲件上有四个弯曲角需要弯曲,可采用一次弯曲成形,也可以两次弯曲成形。如果用简单模一次弯曲成形,在弯曲过程中坯料受凹模圆角的阻力,材料有被拉长的现象,展开尺寸出现较大误差,而且毛坯与凹模圆角接触处的弯曲线的位置在弯曲过程中是变化的,使零件的外角形状不准和竖直边变薄,弯曲件往往得不到满意的形状。如果两次弯曲成形,则第一次先将毛坯弯成U形件,再将U形件毛坯反放在弯曲模中弯成

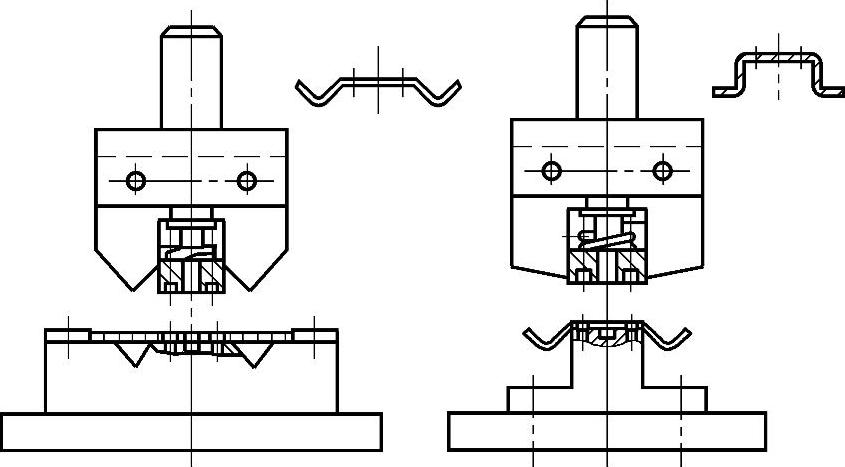

形弯曲件上有四个弯曲角需要弯曲,可采用一次弯曲成形,也可以两次弯曲成形。如果用简单模一次弯曲成形,在弯曲过程中坯料受凹模圆角的阻力,材料有被拉长的现象,展开尺寸出现较大误差,而且毛坯与凹模圆角接触处的弯曲线的位置在弯曲过程中是变化的,使零件的外角形状不准和竖直边变薄,弯曲件往往得不到满意的形状。如果两次弯曲成形,则第一次先将毛坯弯成U形件,再将U形件毛坯反放在弯曲模中弯成 形件(图3-3-13、图3-3-14)。

形件(图3-3-13、图3-3-14)。

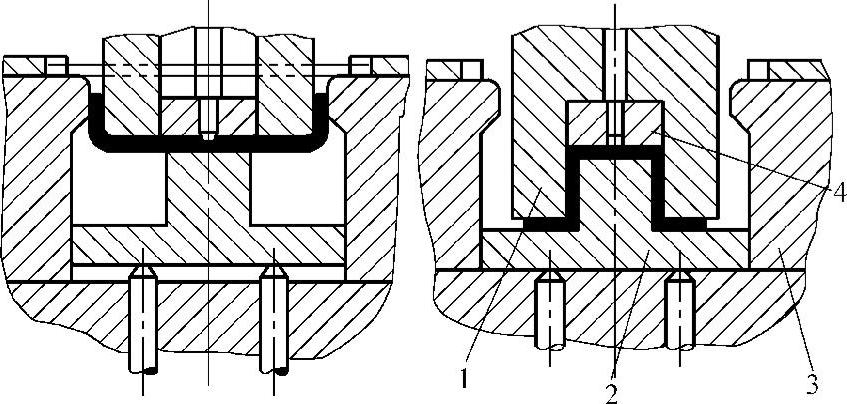

图3-3-15为一次弯曲成形的复合弯曲模结构,它是将两个简单模复合在一起的弯曲模。凸凹模1既是弯曲U形的凸模,又是弯曲 形的凹模。弯曲时先由凸凹模1和凹模3将毛坯弯成U形,然后凸凹模继续下压,与活动凸模作用,将工件弯曲成

形的凹模。弯曲时先由凸凹模1和凹模3将毛坯弯成U形,然后凸凹模继续下压,与活动凸模作用,将工件弯曲成 形件。这种结构的凹模需要具有较大的空间,凸凹模1的壁厚受到弯曲件高度的限制。此外,由于弯曲过程中毛坯未被夹紧,易产生偏移和回弹,工件的尺寸精度较低。

形件。这种结构的凹模需要具有较大的空间,凸凹模1的壁厚受到弯曲件高度的限制。此外,由于弯曲过程中毛坯未被夹紧,易产生偏移和回弹,工件的尺寸精度较低。

图3-3-13  形件两次弯曲成形的方法(一)

形件两次弯曲成形的方法(一)

a)工件 b)一次弯曲 c)二次弯曲

图3-3-14  形件两次弯曲成形的方法(二)

形件两次弯曲成形的方法(二)

图3-3-15 一次弯曲成形的复合弯曲模

1—凸凹模 2—活动凸模 3—凹模 4—顶板(https://www.xing528.com)

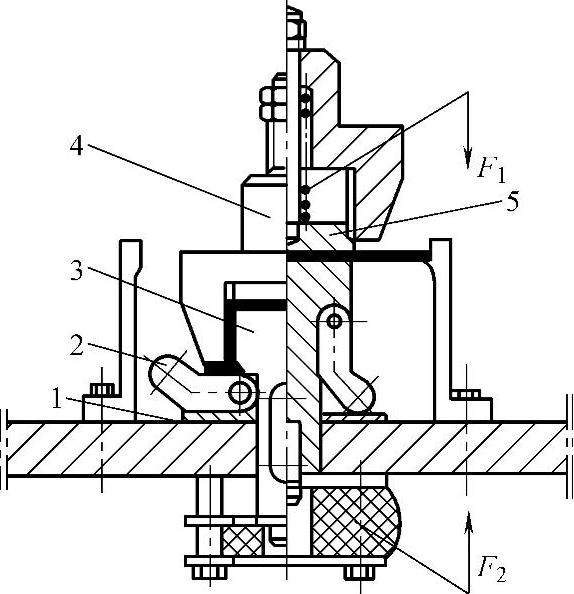

图3-3-16为摆块式 形件弯曲模。弯曲前毛坯靠活动凸模3的上端面和两侧挡板定位,弯曲时凸模在弹顶装置弹力的作用下与下行的凹模4一起压紧中间坯料,弯出两个内角。然后凹模进一步下压,带动活动凸模下移,迫使两侧摆块2向外转动至水平,完成两个外角的弯曲。

形件弯曲模。弯曲前毛坯靠活动凸模3的上端面和两侧挡板定位,弯曲时凸模在弹顶装置弹力的作用下与下行的凹模4一起压紧中间坯料,弯出两个内角。然后凹模进一步下压,带动活动凸模下移,迫使两侧摆块2向外转动至水平,完成两个外角的弯曲。

以上几种 形件弯曲模都有一缺点,即毛坯表面与模具之间有相对摩擦滑动,使工件展开尺寸误差较大,且表面擦伤严重。图3-3-17所示的

形件弯曲模都有一缺点,即毛坯表面与模具之间有相对摩擦滑动,使工件展开尺寸误差较大,且表面擦伤严重。图3-3-17所示的 形件精弯模就克服了这些缺点。

形件精弯模就克服了这些缺点。

在这副模具中,坯料放在下摆块1上,由定位挡板2定位。冲压时,凸模3下压坯料使左右下摆块绕轴销8同时向中间转动,将坯料紧贴凸模3的圆角弯曲,使坯料压向上摆块4,左右上摆块4绕轴销5同时向中间转动,坯料紧贴下摆块1的圆角弯曲。凸模继续下压,迫使上下摆块在关联转动的同时,毛坯被弯曲成形。压力机滑块上升时,上摆块4、下摆块1和顶板9分别在顶芯6、弹簧7和弹顶器的作用下复至原位,工件从凸模上取下。在整个弯曲过程中,坯料与模具间始终不产生任何滑移,所以,获得的工件精度较高。

图3-3-16 带摆块的 形件弯曲模

形件弯曲模

1—垫板 2—活动摆块 3—活动凸模 4—连体凹模 5—打板

图3-3-17  形件精弯模

形件精弯模

1—下摆块 2—定位挡板 3—凸模 4—上摆块 5、8—轴销 6—顶芯 7—弹簧 9—顶板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。