1.分段冲切的目的

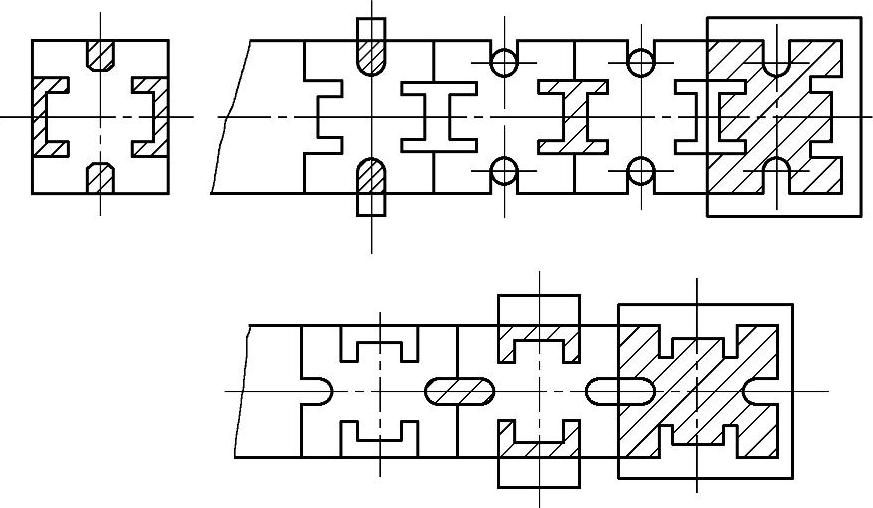

当冲压零件的内孔形状较为复杂,有些零件包含有弯曲、拉深、成形等多种冲压工序,此时往往将内孔和外形采用分段切除多余废料(余料)的方法(图2-6-6、图2-6-7、图2-6-8)。通过刃口形式的分解和重组,使复杂的内、外形轮廓分解为若干个简单的几何单元,以简化凸模和凹模形状,便于加工,缩短模具制造周期。通过刃口的分解还能改善凸模和凹模的受力状态,提高模具的强度和寿命,并可满足特殊的工艺需要,便于工件在模具中送进。

2.分段冲切的分割原则

分段冲切时应注意遵循以下分割原则:

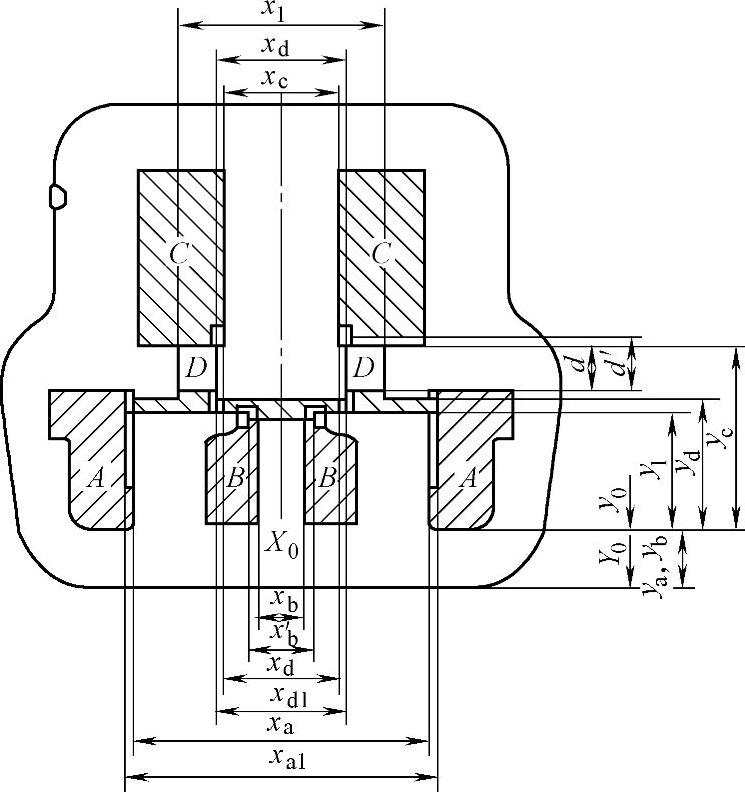

1)刃口的分段应有利于简化模具结构,形成的凸模外形要简单、规则,要便于加工,并要有足够的强度(图2-6-25)。

2)应保证产品零件的形状、尺寸、精度和使用要求。

3)内外形轮廓分解后各段间的连接应平直或圆滑。

4)分段搭接点应尽量少,搭接点位置要避开产品零件的薄弱部位和外形的重要部位,放在不注目的位置。

图2-6-25 刃口分解的要求

5)有公差要求的直边和使用过程中有滑动配合要求的边应一次冲切,不宜分段,以免误差积累。

6)复杂外形以及有窄槽或细长臂的部位最好分解,复杂内形最好分解(图2-6-8)。

7)外轮廓各段毛刺方向有不同要求时应分解。

8)刃口分解应考虑加工设备条件和加工方法,便于加工。

3.分段切除时的搭口形式选择

分段切除级进模在冲制过程中,余料切除后各段间连接成一个完整的冲压零件,由于级进模工位多,模具的制造误差及步距间的误差累积都有可能使冲切后型孔各段出现各种质量问题。因此,为保证冲压零件的质量,就必须合理地选择连接方式,并加上必要的措施,使各段间连接得非常平直、圆滑,以免出现毛刺、错位、尖角、塌角等。(https://www.xing528.com)

连接方法可分为搭接、平接、切接三种方式。

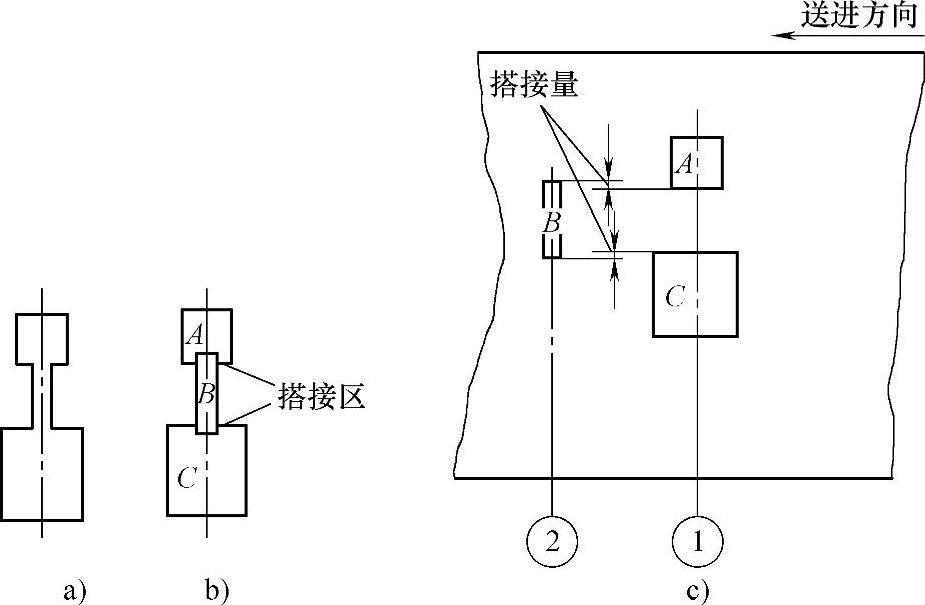

搭接如图2-6-26所示,若第一次冲出A、C两区,第二次冲出B区,图示的搭接区是冲裁B区凸模的扩大部分,搭接区在实际冲裁时不起作用,主要是克服型孔间连接时的各种误差,以使型孔连接良好,保证制件在分段切除后连接整齐。搭接最有利于保证冲件的连接质量,在分段切除中大部分都采用这种连接方式。

图2-6-27是图2-6-8所示零件冲切型孔,将其分解为五部分(9个凸模)时,各凸模间的搭接关系示意图。

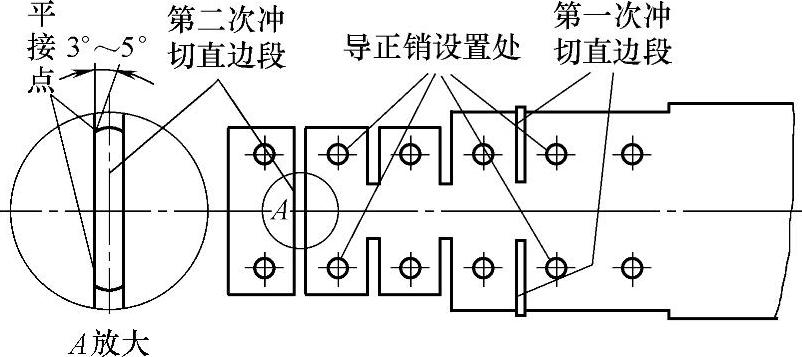

平接(图2-6-28)是在零件的直边上先冲切去一段,然后在另一工位再切去余下的一段,两次冲切刃口平行,共线但不重叠,平接方式易出现毛刺、错牙、不平直等质量问题,设计时应尽量避免采用,若需采用时,要提高模具步距和凸模、凹模的制造精度,并对平接的直线前后两次冲切的工位均设置导正销进行条料导正。二次冲切的凸模连接处的延长部分修出微小的斜角(3°~5°),以防由于种种误差的影响在连接处出现明显的缺陷。

图2-6-26 搭接连接

a)冲压件的形孔 b)两工位形孔加工所形成的搭接区 c)排样示意图

图2-6-27 铁心片分段切除搭接关系示意图

图2-6-28 平接连接方式示意图

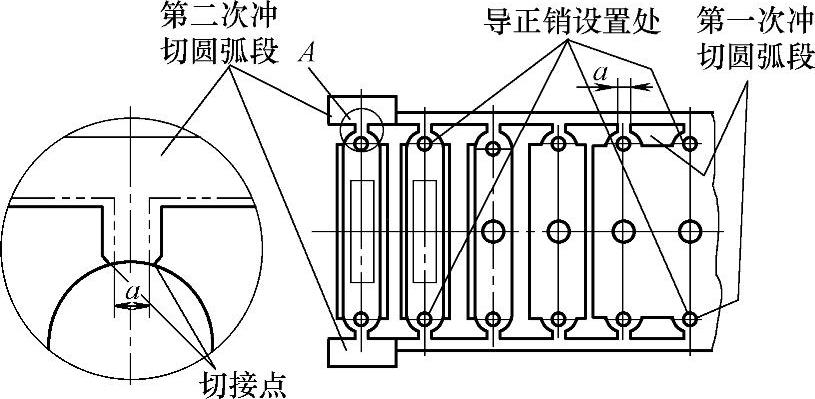

切接,其方式与平接相似,平接是指直线段,而切接是指在零件的圆弧部分上或圆弧与圆弧相切的切点进行分段切除的连接方式(图2-6-29)。与平接相似,切接也容易在连接处产生毛刺、错位、不圆滑等质量问题,需采取与平接相同的措施,或在圆弧段设计凸台,在圆弧段与直边形成尖角处要注意尺寸关系,如图2-6-30所示。切接中的毛刺也可采用搭接方式解决。

图2-6-29 切接连接方式示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。