载体是级进模冲压时,条料内连接工序件并运载其稳定前进的这部分材料。在工序设计及排样过程中,载体设计是非常重要的,不仅决定了材料的利用率,而且关系到制件的精度和冲制效果,更是直接影响模具结构的复杂程度和制造的难易程度。载体与一般冲裁时条料的搭边不尽相同,条料载体必须有足够的强度,要能够运载条料上冲出的零件,并且能够平稳地送进到后续工位。

载体的强度非常重要。载体发生变形,则整个条料的送进精度就无法保证,严重者会使条料无法送进而损坏模具造成事故。因此从保证载体强度出发,载体宽度远远大于搭边宽度,但条料载体强度的增强,并不能单纯靠增加载体宽度来保证,重要的是要合理地选择载体形式,由于被加工制件的形状和工序的要求不同,其载体的形式是各不相同的。载体形式主要有双侧载体、单侧载体和中间载体三种。

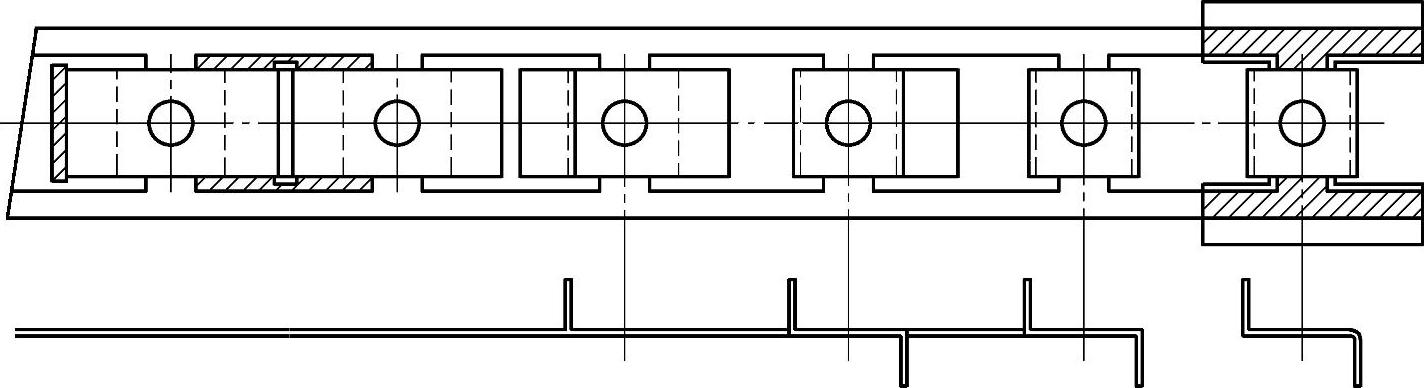

双侧载体是在条料的两侧设计载体,被加工的零件连接在两侧载体的中间(图2-6-18)。双侧载体是理想的载体,可使工件到最后一个工位前条料的两侧仍保持有完整的外形,这对于送进、定位和导正都十分有利。采用双侧载体送进十分平稳可靠,但材料利用率较低。双侧载体可分为等宽双侧载体和不等宽双侧载体。

等宽双侧载体一般应用于送进步距精度高,条料偏薄,精度要求较高的冲裁件多工位级进模或精度较高的冲裁弯曲件多工位级进模。在载体两侧的对称位置可冲出导正销孔,在模具的相应位置设导正销,以提高定位精度,如图2-6-18所示。

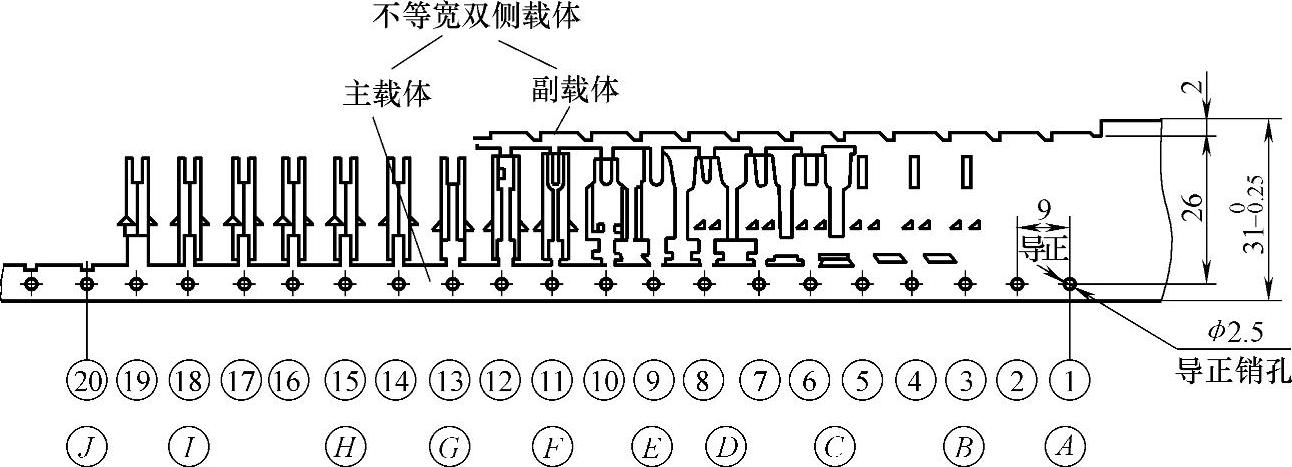

不等宽双侧载体宽的一侧称为主载体,窄的一侧称为副载体。一般在主载体上设计导正销孔,此时,条料沿主载体一侧的导料板前进。冲压过程中需在中途冲切去副载体,以便进行侧向冲压加工或其他加工(图2-6-19)。一般在冲切副载体之前应将主要冲裁工序都进行完毕,以确保冲制精度。

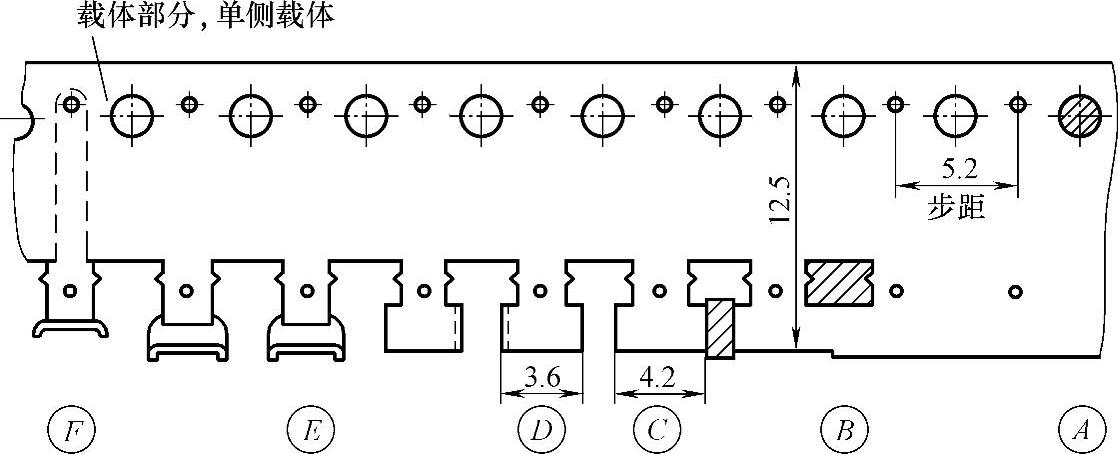

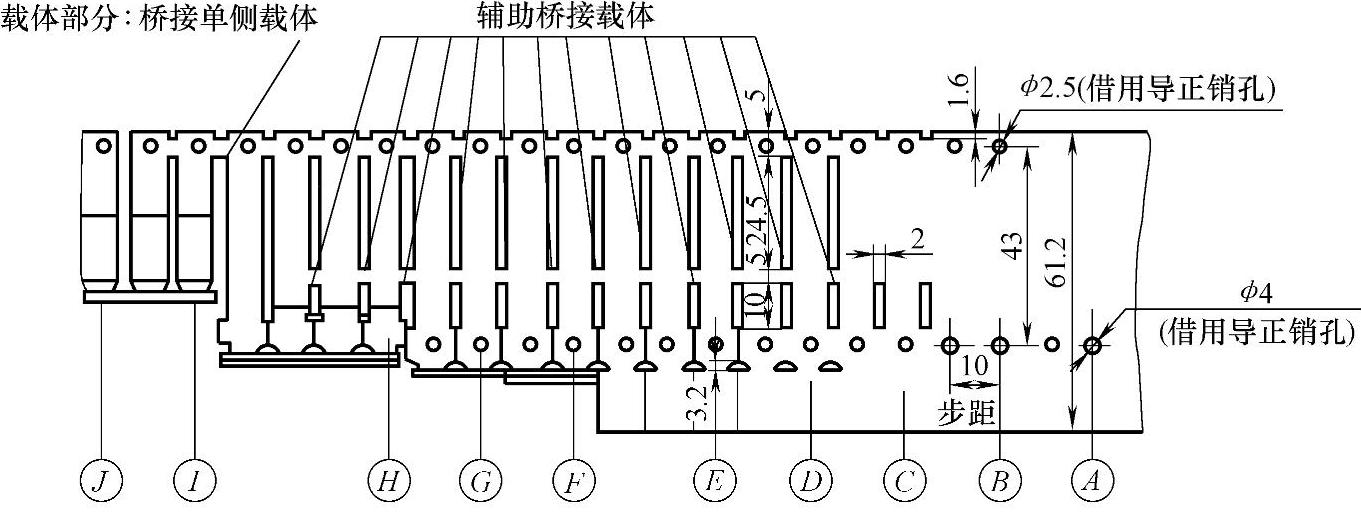

单侧载体是在条料的一侧设计载体,实现对工序件的运载。导正销孔多放在单侧载体上,其送进步距精度不如双侧载体高。有时可再借用一个零件本身的孔同时进行导正,以提高送进步距精度,防止载体在冲制过程中有微小变形,影响步距精度。与双侧载体相比,单侧载体应取更大的宽度。在冲切过程中,单侧载体易产生横向弯曲,无载体一侧的导向比较困难。

图2-6-18 双侧载体

单侧载体一般应用于条料厚度为0.5mm以上的冲压件,特别是对于零件一端或几个方向带有弯曲,往往只能保持条料的一侧有完整外形的场合,采用单侧载体较多(图2-6-20)。

图2-6-19 不等宽双侧载体排样图

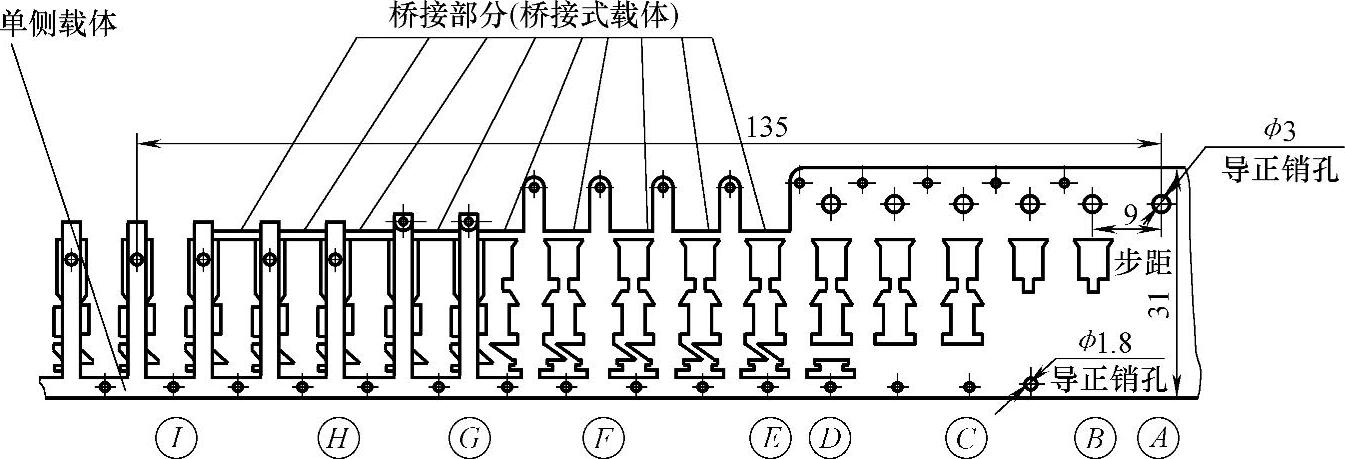

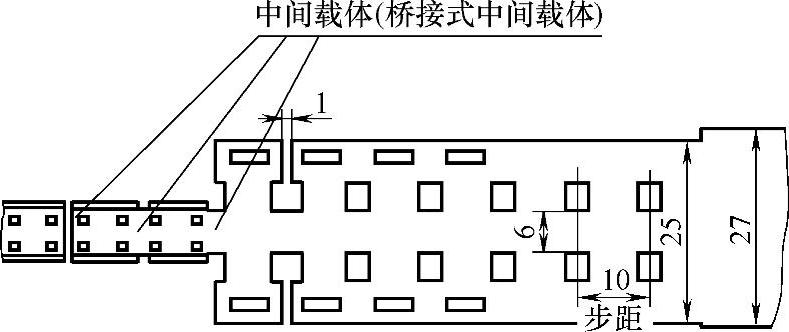

在冲裁细长零件时,为了增强载体的强度,并不过分增加载体宽度,仍设计为单侧载体,但在每两个冲压件之间适当位置用一小部分连接起来,以增强条料的强度,称为桥接式载体,其中连接两工序件的部分称为桥。采用桥接式载体时,冲压进行到一定的工位或到最后再将桥接部分冲切掉(图2-6-21)。还可根据零件的特点设计为全桥接式载体(图2-6-22),但必须在不影响零件要求的情况下才能使用。(https://www.xing528.com)

图2-6-20 单侧载体排样图

图2-6-21 单侧载体伴有桥接式载体排样图

图2-6-22 全桥接式载体排样图

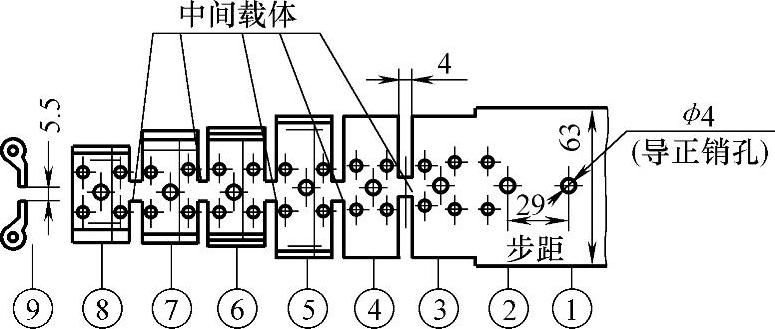

中间载体是指载体设计在条料中间(图2-6-23),一般适用于对称零件,尤其是两外侧有弯曲的对称零件,它不仅可以节省大量的原材料,还利于抵消由于两侧压弯时产生的侧向力,对于一些不对称的单向弯曲的零件,也可采用中间载体将被加工的零件对称于中间载体排列在两侧,变不对称零件为对称性排列(图2-6-24),既提高了生产效率,又提高了材料利用率,也抵消了弯曲时产生的侧向力。

图2-6-23 中间载体排样

图2-6-24 不对称零件用中间载体双列排样

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。