在条料排样设计中,首先是要考虑被加工的零件在全部冲压过程中共分为几个加工工序,各工序的加工内容及工序的优化组合,并对工序组排序。在确定工序数目和顺序时,要针对各冲压工序的特点考虑各有关原则。

1.连续冲裁工序排样的基本原则

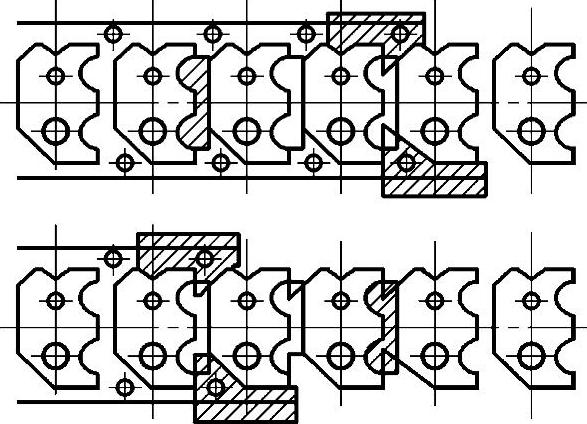

1)各工序的先后应按复杂程度而定,一般以有利于下道工序的进行为准,以保证冲件的精度要求和零件几何形状的正确。冲孔落料件,应先冲孔,再逐步完成外形的冲裁,尺寸和形状要求高的轮廓应布置在较后的工位上冲切(图2-6-6)。

图2-6-6 冲裁工序排样示例(一)

2)当孔到边缘的距离较小,而孔的精度又较高时,冲外轮廓时孔可能会变形,可将孔旁外缘先于内孔冲出(图2-6-7)。

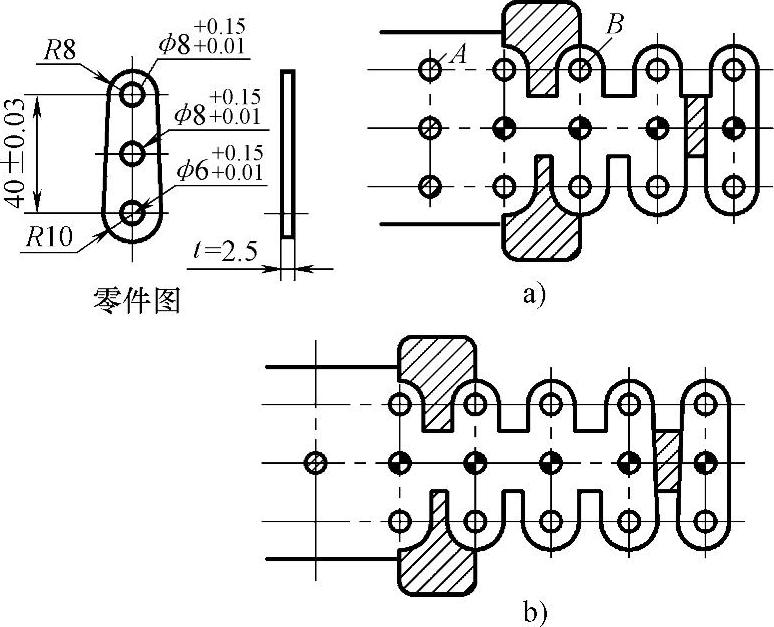

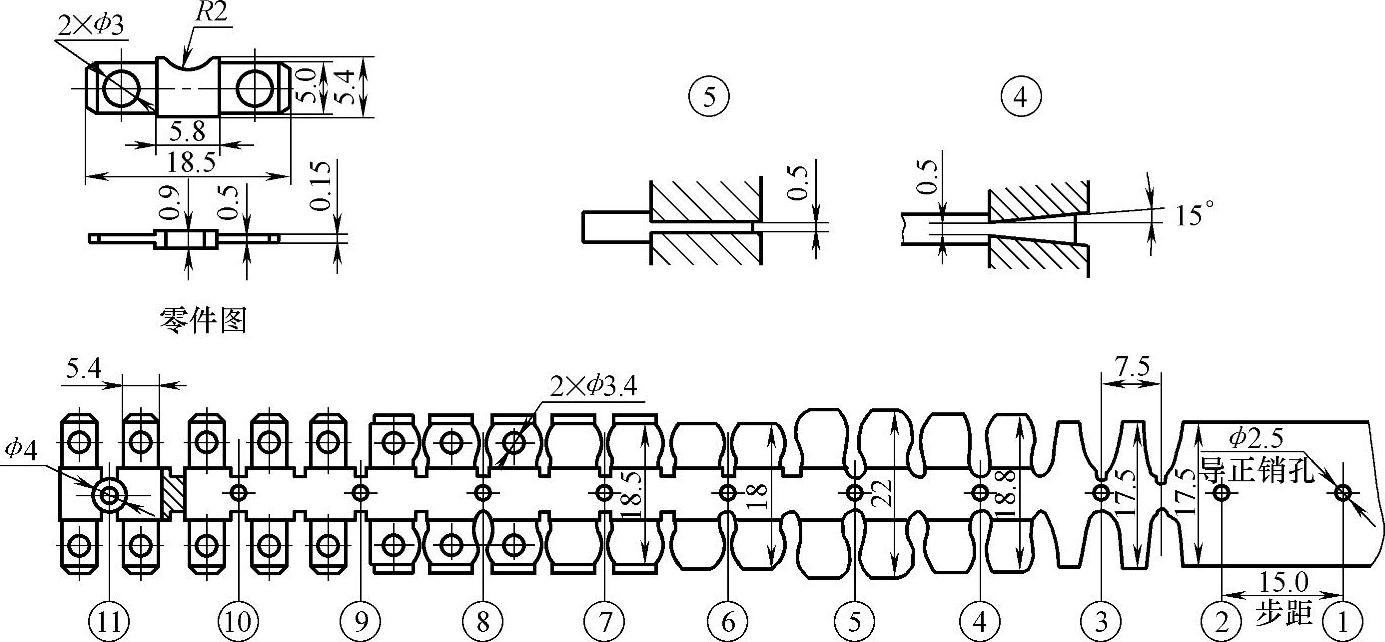

3)应尽量避免采用复杂形状的凸模,并避免型孔有尖的凸角、窄槽、细腰等薄弱环节。复杂的型孔应分解为若干个简单的孔形,并分成几步进行冲裁,使模具型孔容易制造。如图2-6-8a所示零件为电表铁心冲片,其型孔复杂,现将其分解为五部分,用9个凸模冲制完成,图2-6-8b为其排样图。复杂工件的外形可通过多次局部冲裁,最后完成工件的外形要求(图2-6-9)。

4)有严格要求的局部内、外形及位置精度要求高的部位,应尽量集中在同一工位上冲出,以避免步距误差影响精度要求。如果确实在一个工位完成这一部分冲制有困难,需分解成两个工位,最好放在两个相邻工位连续冲制为好。如在一个零件上有一组孔,其孔距位置尺寸要求严格,这一组应该力求设计在一个工位,使误差只受模具制造的误差影响,而不受步距误差的影响。如图2-6-8中零件上的六个孔是组合装配孔,就安排在同一工位冲制,以保证零件精度要求。

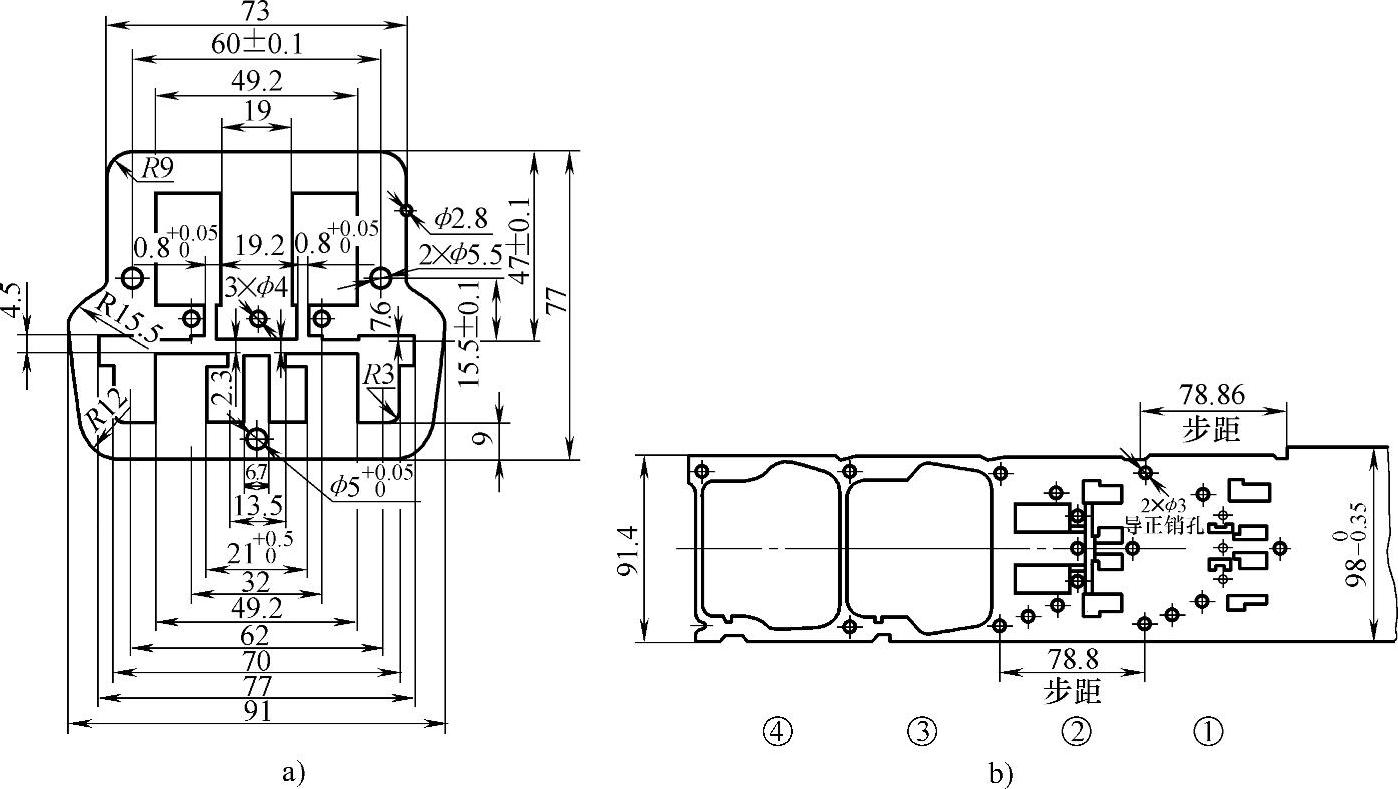

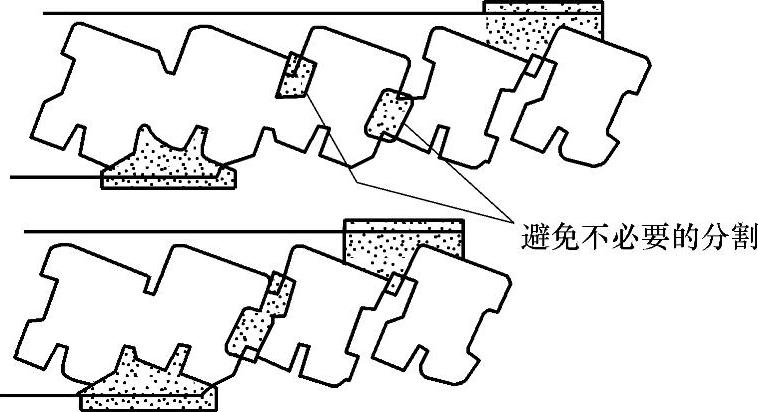

5)对于一些在普通低速压力机上冲压的多工位级进模,为了使模具简单、实用、缩小模具体积,或由于条件所限,甚至只能采用侧刃做定距,为了减少步距的累积误差,凡是能合并的工位,只要模具能保证零件的精度,模具本身有足够的强度,就不要轻易分解、增加工位。尤其对于那些形状不易分解的零件,更不要轻率增加工位(图2-6-10)。

图2-6-7 冲裁工序排样示例(二)

a)原排样图 b)修改后的排样

图2-6-8 铁心片条料排样图

a)铁心冲片零件图 b)条料排样图

图2-6-9 冲切刃口分解示例

6)分段型切除余料排样中的条料,因冲切加工其强度逐渐变弱,在安排各工位的加工内容时要考虑条料宽度方向的导向。

7)应保证条料载体与零件连接处的足够强度与刚度。当冲压件上有大小孔或窄筋时应先冲小孔(短边),后冲大孔(长边)。

8)凹模上冲切轮廓之间的距离不应小于凹模的最小允许壁厚,一般取为2.5t,但最小要大于2mm。

图2-6-10 形状不易分解的零件排样图

9)轮廓周界较大的冲切工艺,尽量安排在中间工位,以使压力中心与模具几何中心重合。

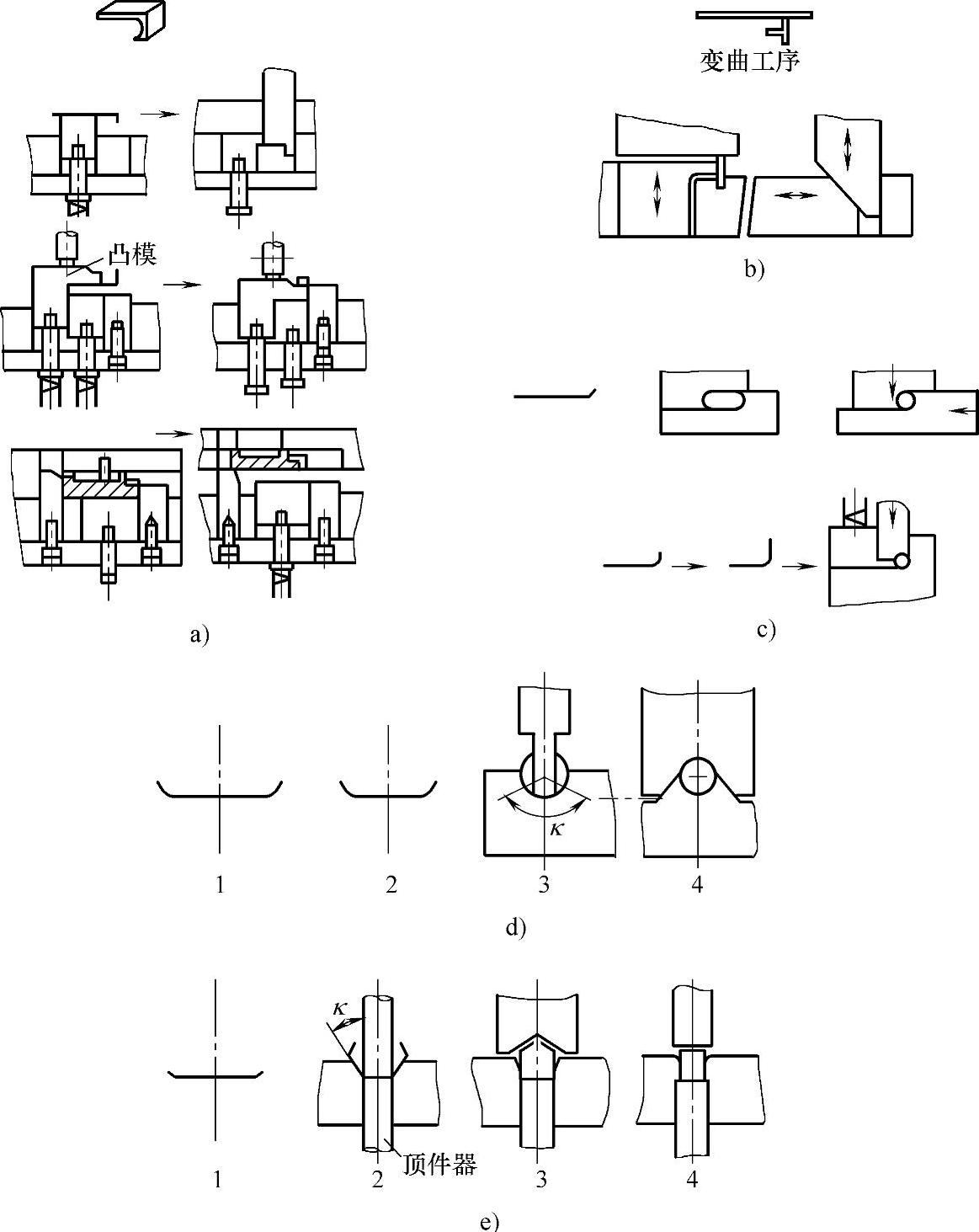

2.弯曲工序排样的基本原则

1)对于冲裁弯曲类的工件,先冲孔再切除弯曲部位周边的废料后进行弯曲,然后再切除其余废料。

2)近弯边的孔有精度要求时,应弯曲后再冲,以防止孔变形。

3)为避免弯曲时载体变形和侧向滑动,对小件可两件组合成对称件弯曲,然后再剖分开(图2-6-11)。

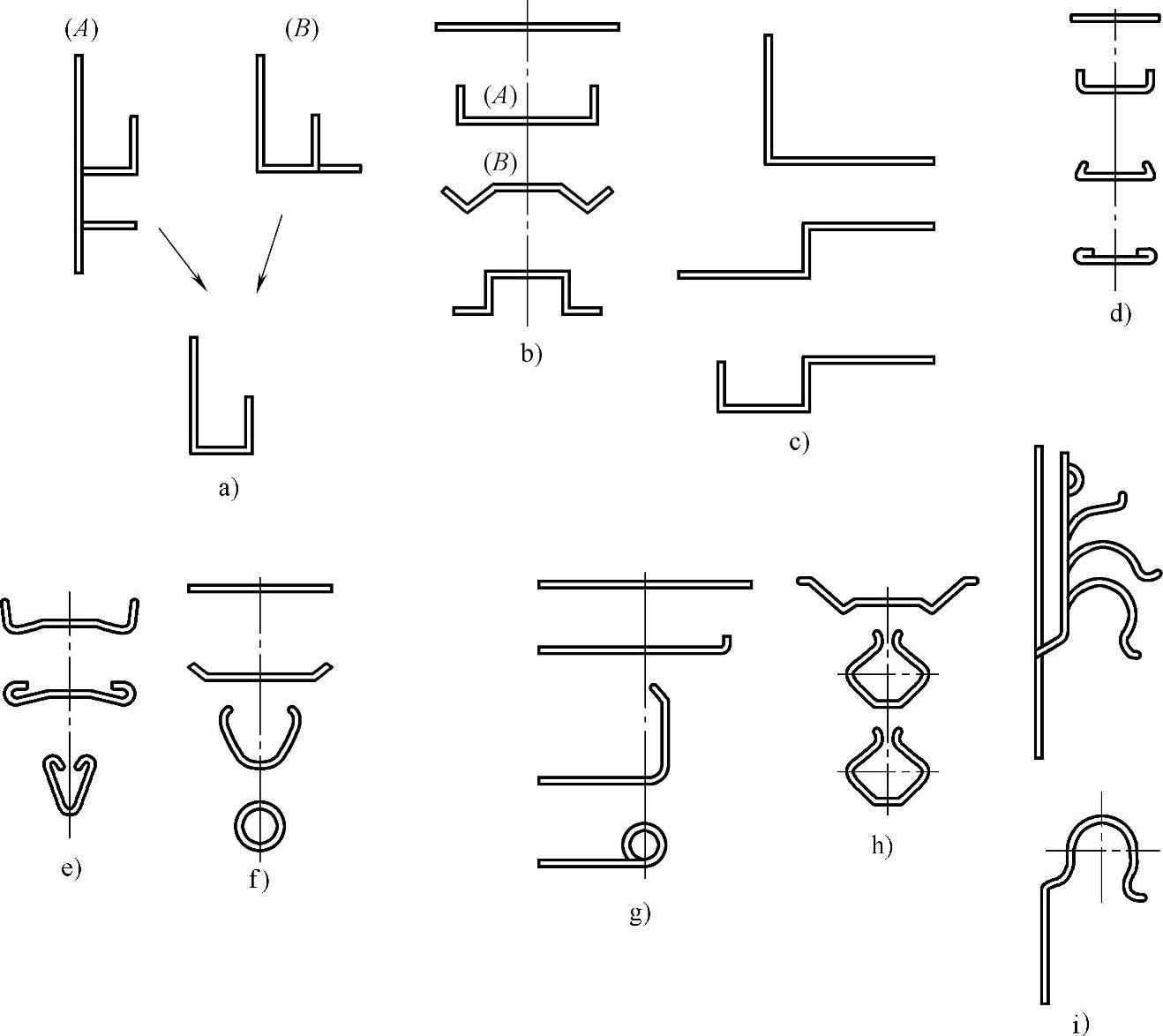

图2-6-11 组合弯曲(https://www.xing528.com)

4)凡属于复杂的弯曲零件,为了便于模具制造并保证弯曲角度合格,应分解为简单弯曲工序的组合,经逐次弯曲而成,切不可强行一次弯曲成形,要力求用简单的模具结构来满足弯曲件的形状(图2-6-12)。对精度要求较高的弯曲件,应以整形工序保证零件质量。

图2-6-12 复杂弯曲件工序分解

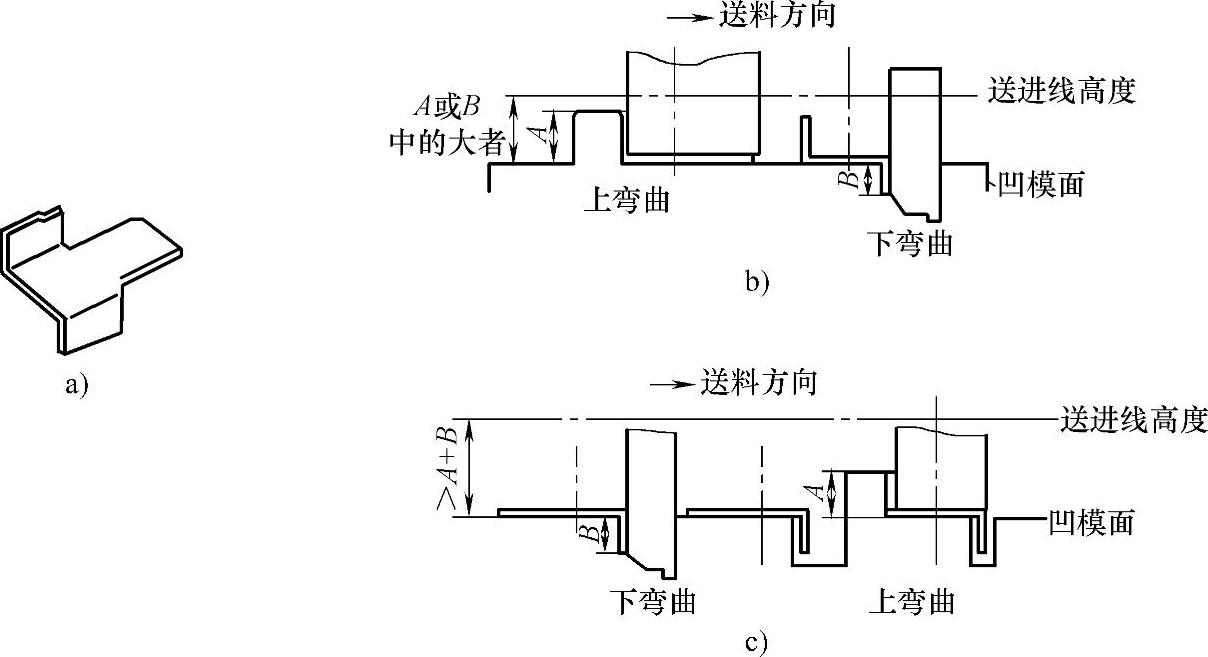

5)平板毛坯弯曲后变为空间立体形状,毛坯平面应离开凹模面一定高度,以使工序件能进一步向前送进时不被凹模挡住,这一高度称为送进线高度。送进线高度应尽量小(图2-6-13)。

6)对于一个零件的两个弯曲部分有尺寸精度要求时,则弯曲部分应当在同一工位一次加工成形。这样不仅保证了尺寸精度,而且能够准确地保持成批零件加工后的一致性。

图2-6-13 不同弯曲工序排样的送进线高度

7)应保证零件弯曲线与材料碾压纹垂直,当零件在互相垂直的方向或几个方向都要进行弯曲时,弯曲线必须与条料纹成30°~60°的角度。

8)尽可能以压力机行程方向作为弯曲方向,若要作不同于行程方向的弯曲加工,可采用斜楔滑块机构,对闭口型弯曲件,也可采用斜口凸模弯曲(图2-6-14)。

图2-6-14 复杂件弯曲方法

3.拉深工序排样的基本原则

1)对于有拉深又有弯曲和其他工序的工件,应当先进行拉深,再安排其他工序。这是由于拉深过程中必然有材料的流动,若先安排其他工序,拉深时将使已定型的部位产生变形。

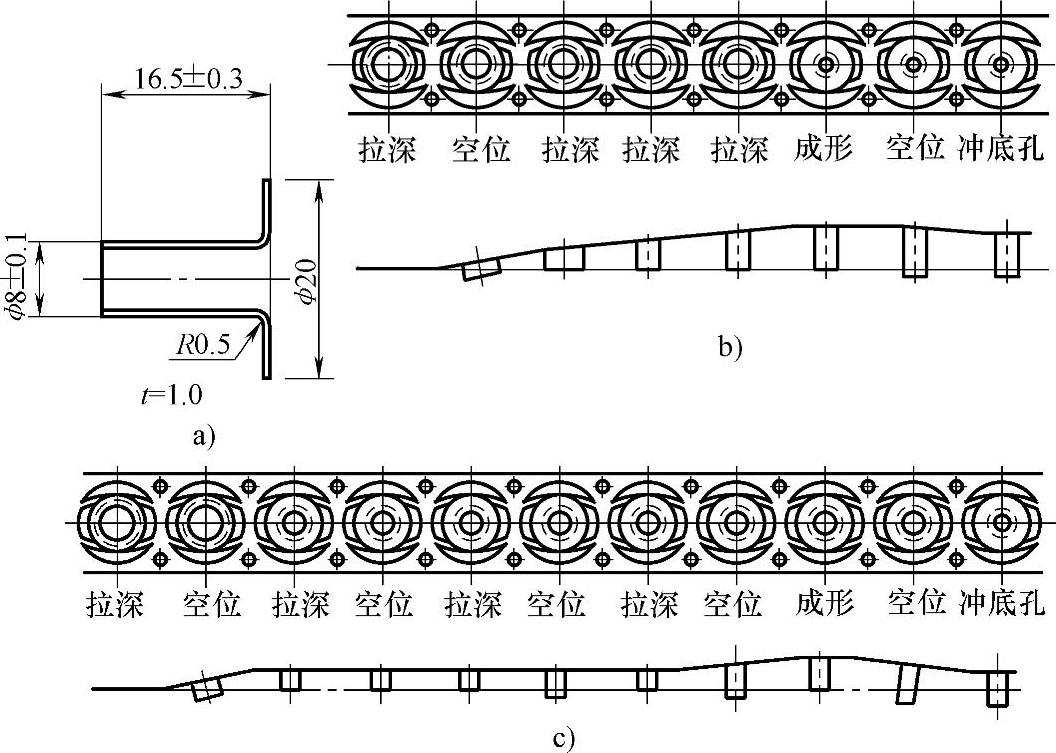

2)凡属于多次拉深的多工位级进模,由于连续冲压的原因,其拉深工序的安排和拉深系数的选取应以安全稳定为原则,具体地说,如果经过计算在三次拉深与四次拉深之间,应用四次拉深,以保证连续冲压的合格率。必要时还应当有整形工序,以保证冲压件的质量。

3)为了便于连续拉深模在试模过程中调整拉深次数和各次拉深系数的分配,应适当安排几个空位工位,作为预备工位。

4)拉深件底部带有较大孔时,可在拉深前先冲较小的预备孔,以改善材料的拉深性,拉深后再将孔冲至要求的尺寸。

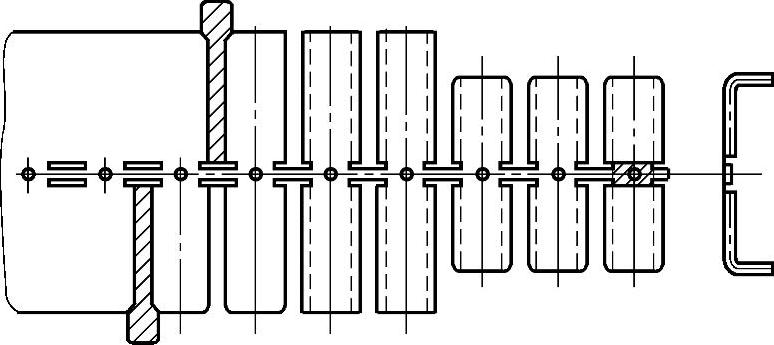

5)拉深过程中筒形件高度在逐步增加,使各工序件高度不一致,引起了载体变形,影响拉深件质量,对此,可在每次拉深后设置一空位工位,减小带料的倾斜角度,改善拉深件质量(图2-6-15)。

图2-6-15 增加空位工位改善拉深件质量

图2-6-16 有局部成形工序的排样图

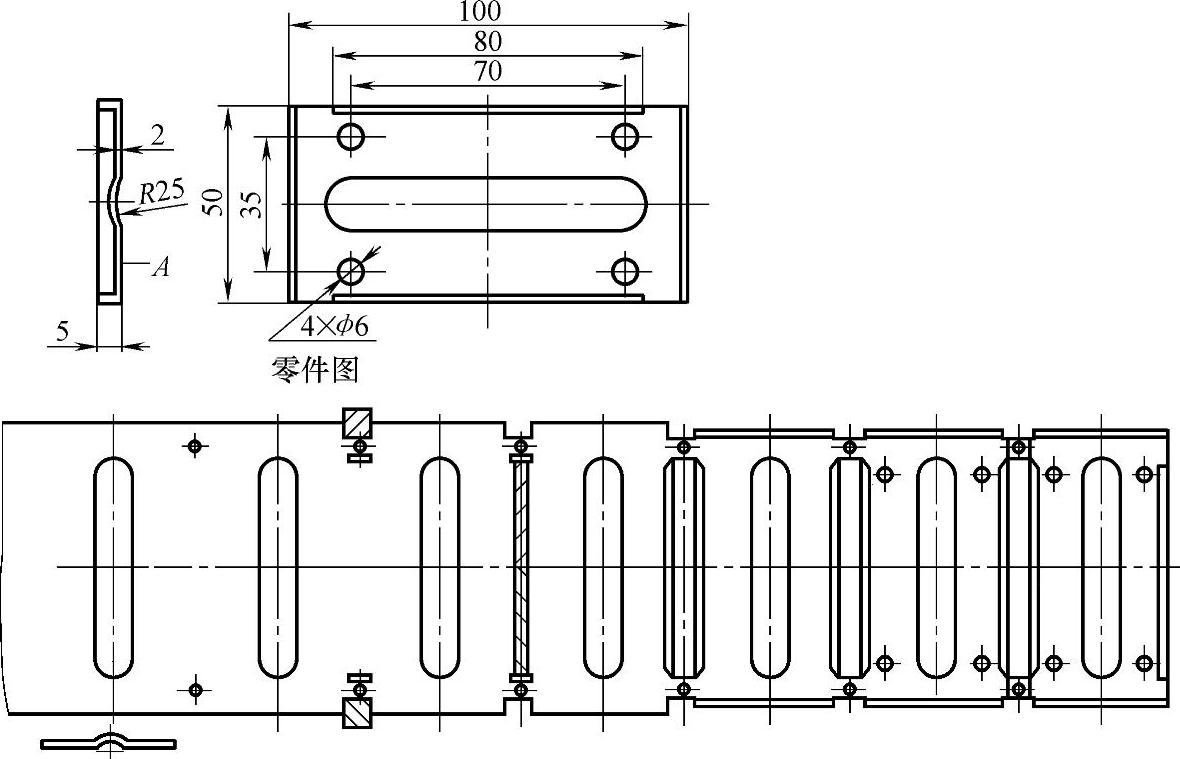

4.含局部成形工序排样的基本原则

1)对有局部成形时,可视具体情况将其穿插安排在各工位上进行,在保证产品质量的前提下,利于减少工位数。

2)局部成形会引起条料的收缩,使周围的孔变形,因此不应安排在条料边缘区或工序件外形处,局部成形区周围的孔应在成形后再冲(图2-6-16)。

3)轮廓旁的鼓包要先冲,以避免轮廓变形。若鼓包中心线上有孔,应在压鼓包前先在孔的位置上冲出直径较小的孔,以利于材料从中心向外流动,待压好鼓包后再冲孔到要求的尺寸。

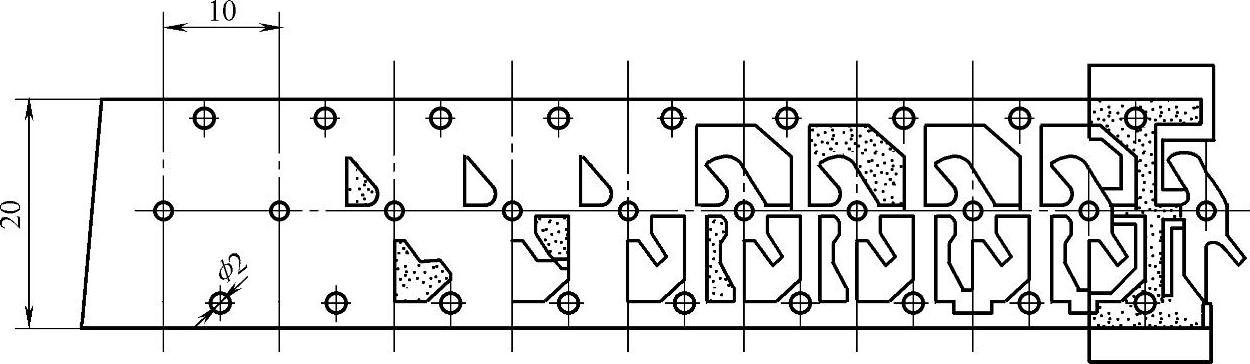

4)镦形前应将其周边余料适当切除,然后在镦形完成后再安排进行一次精确冲切余料(图2-6-17)。

图2-6-17 带有冲裁冷镦加工条料排样图示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。